Discover expert tips on using a facing milling machine for precise flat surfaces with Vast’s top tools and efficient machining techniques.

Understanding Face Milling What Is Face Milling and How Does It Differ from Other Operations

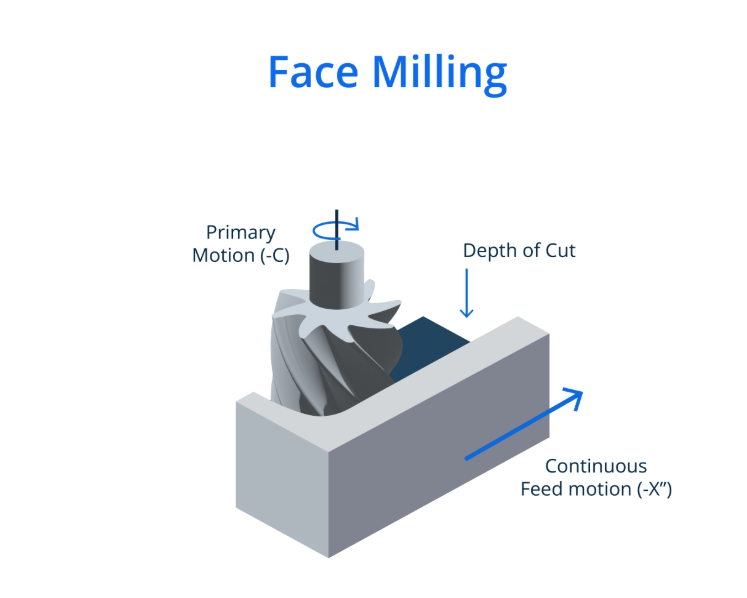

If you’ve ever needed a perfectly flat surface on metal or other materials, you’ve probably heard about face milling. But what exactly is it? Face milling is a machining process where the cutting tool’s face removes material from the workpiece surface, producing a smooth, flat finish. Unlike other milling operations that focus on cutting along the sides or edges (like peripheral milling), face milling targets the top surface for precision flat surfacing.

The main difference lies in the cutter’s contact with the material. In face milling, the large diameter face mill cutter—with multiple cutting edges—engages the surface directly, allowing fast material removal and an excellent surface finish. This makes it ideal for flange facing operations or prepping large metal plates in manufacturing.

Face milling is commonly done on a facing milling machine, designed specifically for controlled depth of cut and consistent results. Compared to other milling methods, it’s another level of efficiency for surface finish machining and precision work—especially when paired with indexable inserts that extend tool life and reduce changeover time.

Want to get the best results? Understanding how face milling fits into your workflow is key. Let’s dive deeper into the anatomy of the facing milling machine setup next.

Understanding Face Milling Anatomy of a Facing Milling Machine Setup

Setting up a facing milling machine right is key to getting smooth, flat surfaces on your workpieces. Here’s what you usually see in a standard facing milling machine setup:

- The Machine Bed and Table: This supports and holds your workpiece steady during milling. You’ll clamp the material securely here to avoid any movement or vibration.

- The Spindle: This is where your face milling cutter gets mounted. The spindle spins the cutter at the right speed to remove material efficiently.

- Face Milling Cutter: Typically equipped with indexable inserts or shell mill tools, this cutter is designed to cover a large surface area for quick material removal.

- Work Holding Devices: Fixtures, clamps, or vices keep your workpiece precisely in place and ensure repeatability during the machining process.

- Control Panel: On CNC face milling machines, the control panel lets you set parameters like spindle speed, feed rate, and cutting depth.

- Coolant System: Keeps your cutter and workpiece cool, reduces wear, and improves the surface finish machining.

Understanding how these parts work together helps you optimize your milling machine setup for precision flat surfacing and flange facing operations. Getting this right means smoother feeds and speeds calculation and less vibration in milling.

Types of Face Milling Cutters and When to Use Them

When working with a facing milling machine, choosing the right face milling cutter is key to getting a smooth surface finish and efficient material removal. Here’s a quick rundown of the most common types:

- Shell Mill CuttersThese are heavy-duty cutters with indexable inserts, perfect for removing large amounts of material quickly. Shell mills work great for flat surfacing on big, thick workpieces where speed and precision matter.

- Face Milling Cutters with Indexable InsertsThese cutters have replaceable inserts that save time and reduce cost. They’re versatile and good for jobs where changing the cutting edge quickly is needed, like production runs or varied materials.

- Face Mills with Solid Carbide InsertsIdeal for precision flat surfacing, these cutters provide excellent surface finish and longer tool life. They’re often used when machining hard materials or when working on delicate flange facing operations.

- Fly CuttersFly cutters are a simpler option for small or light face milling jobs. They have one or two inserts and are good for finishing or prototype work with less material to remove.

When to use each cutter type depends on:

- Material type and hardness

- Size of the workpiece

- Surface finish requirements

- Production volume and speed needed

Knowing the tool and matching it with your job requirements on your facing milling machine setup will save you time and increase quality. And if you’re running CNC face milling, selecting the right cutters and inserts is even more critical to optimize feeds and speeds calculation for your process.

Optimizing Your Facing Milling Machine for Efficiency

To get the most out of your facing milling machine, you want to focus on the right setup and tools to keep things running smoothly and save time. Here’s how to boost efficiency without sacrificing quality:

- Choose the right face milling cutter: Use shell mill tools or cutters with indexable inserts designed for your specific material. These reduce downtime because you can swap inserts quickly instead of replacing the whole cutter.

- Check your milling machine setup: Make sure the machine is properly aligned and the workpiece is secured firmly. Poor setup can cause vibration in milling, which leads to inconsistent surface finish machining and wears out tools faster.

- Maintain proper feeds and speeds calculation: Use recommended feeds and speeds based on your cutter and material to avoid overloading the cutter or causing chatter. This helps extend tool life and improves the precision flat surfacing.

- Keep the machine clean and lubricatedcURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- Complete the Pass and InspectOnce the cutter has moved fully across the surface, stop the machine and clean off chips. Inspect the surface for flatness, smoothness, and any defects. If the finish isn’t up to par, consider another light pass or tweak your setup.

By following these steps carefully, your CNC face milling or manual face milling operation will produce clean, flat surfaces efficiently—whether you’re handling a flange facing operation or general surface finish machining tasks.

Remember, every setup is slightly different, so take your time dialing in the process for the best results.

Feeds Speeds and Parameters for Success

Getting your feeds and speeds right is key to efficient face milling on your facing milling machine. Here’s a simple breakdown to keep your process smooth and your surface finish sharp:

- Cutting Speed (SFM): This depends on the material you’re milling. For example, aluminum allows higher speeds, while stainless steel requires slower feed rates to avoid tool wear.

- Feed Rate: Measured in inches per minute (IPM), this controls how fast the cutter moves across the surface. Too fast can cause vibration and poor finish; too slow wastes time and tool life.

- Depth of Cut: Typically, face milling uses moderate depths, like 0.05 to 0.2 inches, but this varies with cutter size and material hardness.

- Spindle Speed (RPM): Calculated from cutting speed and cutter diameter. Make sure your milling machine setup supports your RPM to avoid chatter.

- Use Indexable Inserts: These help maintain consistent feeds and speeds, improve surface finish machining, and allow quick changes without tool resets.

- Coolant and Lubrication: Use coolant to reduce heat, prevent vibration in milling, and extend tool life.

Always refer to the manufacturer’s guide for feeds and speeds calculation specific to your face milling cutter. Fine-tuning these parameters gives you better precision flat surfacing and longer tool life while keeping productivity high. If you’re working on CNC face milling, programming these values accurately will save you troubleshooting time later.

High Feed and Heavy Duty Face Milling

When you need to push your facing milling machine to handle tough jobs faster, high feed and heavy duty face milling come into play. These advanced techniques are all about maximizing material removal while keeping tool life and surface finish in check.

High Feed Face Milling focuses on using higher feed rates with shallow cuts. This lets you cover more surface area quickly without overloading the tool. It’s great for soft to medium materials where speed is key but you still want a smooth finish. Using a face milling cutter with indexable inserts designed for high feed helps reduce vibration and heat buildup.

Heavy Duty Face Milling is for aggressive cuts on harder materials or thick stock. Here, you take deeper cuts at moderate feeds to remove maximum material. This puts more stress on the milling machine setup, so make sure your machine and tooling (like shell mill tools) are rigid and properly secured. Good coolant flow and correct feeds and speeds calculation also prevent tool wear and maintain precision flat surfacing.

Key tips for success:

- Use the right face milling cutter designed for high feed or heavy load conditions.

- Adjust your spindle speed and feed rate based on material and tool specs.

- Monitor vibration in milling—too much means it’s time to back off or check your setup.

- Keep coolant flowing to avoid overheating and extend tool life.

Mastering these techniques speeds up your workflow while maintaining quality, helping your shop stay competitive on big, demanding projects.

Common Challenges and Fixes for Facing Milling Machine

When working with a facing milling machine, you might run into some common issues that can slow down your work or affect your surface finish machining. Here’s a quick look at problems you may face and how to fix them:

1. Vibration and Chatter

- cURL Too many subrequests. Loose tool holders, worn bearings, or incorrect feeds and speeds calculation.

- cURL Too many subrequests. Tighten tool holders, check spindle bearings, and adjust feeds and speeds to match the material and cutter type. Using indexable inserts with the right geometry can also reduce vibration.

cURL Too many subrequests.

- cURL Too many subrequests. Dull face milling cutters or incorrect machine setup.

- cURL Too many subrequests. Replace or sharpen cutters, verify flange facing operation aligns with specs, and ensure your milling machine setup is stable and precise.

3. Tool Wear and Breakage

- cURL Too many subrequests. Overloading the cutter by running at too high feed rates or not cooling properly.

- cURL Too many subrequests. Cut feeds and speeds back to recommended levels, use proper coolant or lubrication, and switch to a more durable shell mill tool if needed.

4. Uneven Milling

- cURL Too many subrequests. Machine misalignment or incorrect clamp pressure causing the workpiece to shift.

- cURL Too many subrequests. Check alignment before starting, secure the workpiece firmly, and use precision flat surfacing techniques to maintain evenness.

By addressing these issues early, you can keep your facing milling machine running efficiently and get the best results every time. If complex problems keep popping up, consider consulting a professional to inspect your CNC face milling setup or tooling.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

- Use cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- Tool Setup and Indexable Inserts Handling: Setting up shell mill tools or replacing face milling cutters correctly takes practice. Professionals ensure your tools last longer and perform optimally.

- Heavy Duty or High Feed Milling Jobs: When pushing your machine to handle heavy-duty face milling or high feed rates, specialized services ensure your machine runs smoothly without unexpected downtime.

- Flange Facing Operation and Precision Jobs: For tight-tolerance jobs like flange facing operation, pro-level machining ensures your parts meet exact specs—critical for mechanical assemblies and repairs.

- Limited In-House Expertise or Equipment: If your shop lacks the latest milling machines or the experience to handle certain tasks, outsourcing to local milling experts can save time and money.

Calling in the pros means you get a combination of skill, up-to-date equipment, and efficiency, tailored to your project—especially important in a busy shop environment or when deadlines matter. If you’re looking for reliable facing milling machine services local to the U.S., teaming up with experts is often the smartest move.

Why Choose Vast for Your Facing Milling Needs

When it comes to facing milling machines and services in the U.S., Vast stands out for a few clear reasons. We get that precision flat surfacing and efficient milling aren’t just about machines—they’re about trust and expertise.

Here’s why Vast should be your go-to partner:

- Local Knowledge and Quick SupportWe know the U.S. market and local industries inside out. That means faster service, quick troubleshooting, and support tailored for your exact facing milling setup.

- Top Quality Tools and EquipmentVast offers the best face milling cutters, from shell mill tools to indexable inserts, ensuring your surface finish machining is always spot on. We focus on durable, high-performance gear that keeps your milling machine setup running smoothly.

- Expertise in Feeds Speeds and ParametersWith our deep experience, we help optimize your feeds and speeds calculation so you get the best results without wasting time or resources. This lowers tool wear and boosts productivity.

- Proven Track Record with CNC Face Milling and Manual MachinesWhether you’re working with CNC face milling or manual setups, Vast provides proven techniques and training for consistent success. No more second-guessing your milling process.

- Tailored Solutions for Your IndustryFrom flange facing operations to heavy-duty facing milling, we customize our service to fit what your business needs. That ensures smoother workflows and less costly downtime.

If you want reliable, local, and expert support for your facing milling machine needs, Vast is the partner you want. We combine trusted tools with real-world know-how to keep your projects on point—every time.