Discover how wire discharge machining delivers precise, non-contact cutting with micron accuracy for hard metals in aerospace and tooling applications.

If precision is your priority, then wire discharge machining is a game changer you need to understand. This high-tech process uses controlled electrical sparks to cut complex shapes with micron-level accuracy—without any physical contact. Whether you’re in aerospace, medical devices, or tooling, mastering the wire EDM process means unlocking manufacturing capabilities that traditional methods simply can’t match. In this post, you’ll get a clear, no-fluff overview of how wire discharge machining works, why it’s essential for high-precision projects, and how it’s shaping modern industry standards. Let’s dive in!

The Fundamentals What Is Wire Discharge Machining

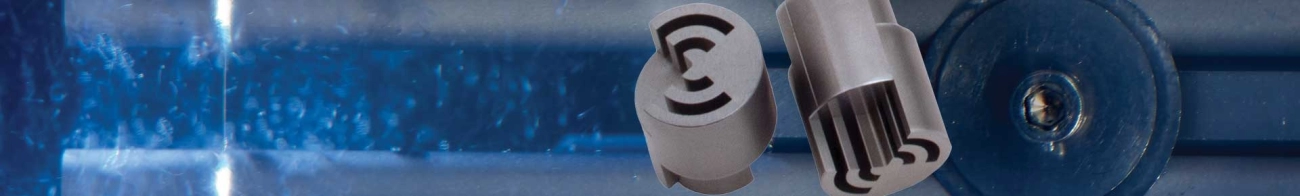

If you’ve ever wondered how manufacturers cut complex shapes out of super-hard metals with incredible precision, wire discharge machining (Wire EDM) is often the answer. At its core, Wire EDM is a non-contact electrical discharge cutting process that uses a thin, electrically charged wire to shape materials without physically touching them. This method melts and vaporizes material through a series of rapid electrical sparks, allowing for high accuracy and detailed cuts on metals that traditional machining struggles with.

Wire EDM has come a long way since its early days. It began with simple spark erosion techniques observed in the mid-20th century but has evolved dramatically alongside advances in CNC (computer numerical control) technology. Today’s Wire EDM machines can automatically guide the wire to create intricate 3D contours with tight tolerances, expanding what’s possible in industries like aerospace, medical, and automotive manufacturing.

What sets wire EDM apart from traditional EDM and mechanical cutting? First, unlike conventional EDM, which uses shaped electrodes, Wire EDM relies on a continuously fed, thin wire as the electrode, providing endless cutting length and finer detail. Compared to mechanical machining, it doesn’t exert physical force on the workpiece, so it works well on delicate parts or very hard materials without causing mechanical stress.

Recently, hybrid Wire EDM systems have gained popularity by combining wire EDM with other machining methods, like milling or grinding. These hybrid setups boost versatility and reduce overall production time, addressing common limitations of standalone EDM processes. This fusion is helping manufacturers rethink precision machining with smarter, more efficient workflows.

Curious how this all works behind the scenes? Keep reading to learn the step-by-step process and what makes wire discharge machining a game-changer in precision fabrication.

How Wire Discharge Machining Works A Step-by-Step Breakdown

Setup Phase

The process starts by prepping the workpiece, usually cleaning it and securing it firmly on the machine table. Next, the thin wire—often made of brass or copper—is threaded through guides and aligned carefully for the cut path. CNC programming comes into play here, controlling the wire’s movement with high precision based on your design files.

Core Mechanism

Wire EDM cuts material through a series of rapid electrical sparks between the wire (acting as the non-contact electrode) and the workpiece. These sparks generate a plasma channel that melts and vaporizes tiny bits of metal. Servo gap control maintains the small space between wire and workpiece to keep the spark consistent and avoid wire breakage.

Operational Parameters

Key settings impact cutting quality and speed:

- Voltage and current: Higher voltage ramps up spark energy but risks wire wear.

- Wire feed rate and tension: Proper tension keeps the wire stable; correct feed rate balances precision and speed.

- Optimization tips: Fine-tune these parameters based on material hardness and thickness to get the best material removal rate (MRR) and surface finish (Ra).

Post-Process

After cutting, dielectric fluid flushes away debris to prevent clogging and maintain spark effectiveness. The used wire is collected for disposal or recycling. One big bonus here is minimal burr formation, reducing the need for extra finishing work.

Advantages and Limitations Weighing the Precision Trade-Offs

Wire discharge machining offers some clear benefits that make it a go-to choice for many manufacturers in the U.S. First off, the exceptional accuracy of Wire EDM is a major plus. It can cut very fine, complex shapes with tight tolerances, which is hard to match with traditional machining. The process handles a wide range of materials, especially hard metals like tool steel or titanium, making it incredibly versatile. Plus, it’s efficient for detailed work, reducing the time and effort needed to produce precision parts.

On the flip side, there are a few limitations to keep in mind. Wire EDM usually has slower cut rates compared to mechanical cutting methods, so it’s not the best option for large-volume, fast production runs. Also, it only works on cURL Too many subrequests., cURL Too many subrequests. cURL Too many subrequests., cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- Medical DevicescURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- Emerging UsescURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

Selection Criteria

- Machine Specifications: Look for CNC wire erosion systems with modern controls and the right size and power for your projects.

- Certifications: Make sure your partner meets industry standards like ISO certifications to guarantee quality and repeatability.

- Hybrid Services: Some providers offer hybrid Wire EDM solutions, combining traditional methods with EDM for faster turnaround and complex part fabrication.

Cost Factors

- Per-Hour Rates: Wire EDM jobs vary—rates depend on machine capability, wire type, and job complexity.

- Job Complexity: More detailed cuts or exotic materials might cost more but pay off in precision.

- Return on Investment (ROI): Choosing the best Wire EDM partner can reduce waste and rework, saving you money in the long run.

Value Beyond the Cut

The best partners integrate your CAD designs seamlessly into the Wire EDM workflow and provide thorough inspection services. This ensures your parts come out precise, consistent, and inspection-ready without extra hassle.

cURL Too many subrequests.

If you’re ready to boost your manufacturing quality with reliable wire discharge machining services in the U.S., connect with a partner who offers modern machines, certified processes, and hybrid solutions. The right collaboration makes all the difference in precision-driven industries.

The Future of Precision with Wire Discharge Machining

Wire discharge machining has already changed the game for precision cutting, offering unmatched accuracy and the ability to work with hard metals and complex shapes. Its impact on industries like aerospace, medical, and automotive is clear: tighter tolerances, smoother finishes, and reduced lead times.

Looking ahead, the future is even more promising. AI-driven optimization is starting to fine-tune cutting parameters like voltage and wire feed in real-time, boosting both speed and surface quality. We also see a big push toward eco-friendly dielectric fluids, cutting down environmental impact without sacrificing performance.

If you want to take your prototypes or production parts to the next level, partnering with a provider that integrates the latest Wire EDM technology and customization options is key. Together, we can deliver precision and efficiency that keep you ahead in today’s competitive market.