Entdecken Sie präzise Bohrbearbeitungstechniken für Hoch-Toleranz-Lochbohrungen mit fortschrittlichen CNC-Prozesswerkzeugen und Experten-Tipps für optimale Ergebnisse.

Was ist die Kernprinzipien der Bohrbearbeitung und warum sind sie wichtig

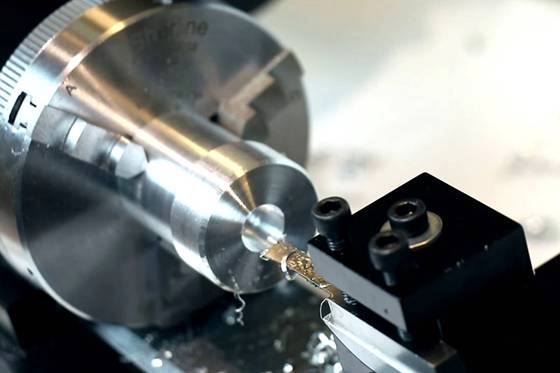

Die Bohrbearbeitung ist der Prozess der Vergrößerung, Feinbearbeitung oder Formgebung eines bestehenden Lochs mit Präzision. Im Gegensatz zum Bohren, das Löcher von Grund auf schafft, konzentriert sich die Bohrbearbeitung auf die Verfeinerung der inneren Oberfläche, Verbesserung von Größe, Rundheit und Oberflächenqualität. Dieser Prozess ist in Branchen, in denen präzise Löcher entscheidend sind, wie Automobilmotoren, Luft- und Raumfahrtkomponenten und schwere Maschinen, von entscheidender Bedeutung.

Im Kern basiert die Bohrbearbeitung auf der Kontrolle von Werkzeugausrichtung, Schnittgeschwindigkeit und Vorschubrate um enge Toleranzstandards für Bohrungen zu erreichen. Eine richtige Einrichtung minimiert Probleme wie Bohrenstabverwindung, wodurch sichergestellt wird, dass das Loch den Konstruktionsspezifikationen entspricht. Das Ziel ist nicht nur, ein Loch größer zu machen, sondern exakte Maße und eine perfekte Oberflächenqualität zu erhalten.

Warum ist das wichtig? Präzise Bohrungen sorgen dafür, dass Teile richtig zusammenpassen, verringern Verschleiß und verbessern die Gesamtleistung der Ausrüstung. Ob es sich um ein tiefes Bohrprojekt oder eine Mikrobohrung handelt, die richtige Ausführung kann den Unterschied zwischen reibungslosem Betrieb und kostspieligem Versagen ausmachen. Das Verständnis dieser Kernprinzipien hilft Herstellern, Zuverlässigkeit und Effizienz in ihren Produkten zu gewährleisten.

Arten der Bohrbearbeitung von Mikro- bis Linienbohrungen

Die Bohrbearbeitung umfasst eine Reihe von Techniken, abhängig von Größe, Präzision und Zweck des Lochs. Hier ist eine kurze Übersicht der in Deutschland verwendeten gängigen Typen:

Mikrobohrung

Wird für sehr kleine, präzise Löcher verwendet, die auf spezielle Mikrobohrwerkzeuge. angewiesen sind. Diese Methode ist in Branchen wie Medizintechnik und Elektronik beliebt, wo winzige, genaue Löcher entscheidend sind.

Linienbohrung

Bei der Linienbohrung geht es darum, bestehende Löcher in schweren Maschinen zu vergrößern und auszurichten. Es umfasst in der Regel Linienbohrgeräte , die große Bohrungen reparieren, um die richtigen Toleranzen wiederherzustellen. Dies ist in Bau- und Fertigungsbetrieben, die schwere Geräte warten, von entscheidender Bedeutung.

Horizontale und vertikale Bohrwerke

Diese Maschinen bewältigen größere Bohrungen und bieten Flexibilität:

- Horizontalfräsmaschinen sind ideal für tiefe, breite Bohrungen und ermöglichen einfachen Zugang zu horizontalen Flächen.

- Vertikalfräsmaschinen arbeiten besser für größere, schwere Teile, die vertikalen Zugang erfordern.

Beide Typen werden in Bereichen wie Automobil, Luft- und Raumfahrt sowie Metallverarbeitung weit verbreitet eingesetzt.

Jig-Bohrung für höchste Präzision

Wenn Präzision unverhandelbar ist, CNC-Jig-Bohrung kommt zum Einsatz. Diese Methode liefert extrem enge Toleranzen und glatte Oberflächen, was die Genauigkeit von Präzisionsbohrungen in Werkzeugen und Luft- und Raumfahrtteilen verbessert.

Spezialisierte Verfahren

Andere Bohrverfahren dienen Nischenzwecken, darunter:

- Konusbohrverfahren für schräg verlaufende Bohrungen

- Tiefenbohrung für sehr lange, schmale Bohrungen

- Techniken, die darauf abzielen, die Bohrenstabverwindung Minimierung von Abweichungen,

um die Genauigkeit bei tieferen Schnitten zu gewährleisten.

Jede Methode ist auf die Bedürfnisse des Produkts und der Branche zugeschnitten, um Herstellern in Deutschland zu helfen, mit präzisen und zuverlässigen Bohrverfahren wettbewerbsfähig zu bleiben.

Bohrbearbeitung folgt einem klaren Prozess, um präzise innere Löcher zu erstellen. So läuft es ab:

Vorbereitung und Einrichtung

- Werkstückprüfung: Stellen Sie sicher, dass das Teil sauber und frei von Schäden ist.

- Maschineneinrichtung: Richten Sie das Werkstück sicher auf der Maschine aus, egal ob es sich um eine horizontale Bohrmaschine oder eine Vorrichtungsbohrmaschine handelt.

- Werkzeugauswahl: Wählen Sie den richtigen Bohrstahl oder Mikrobearbeitungswerkzeuge je nach Lochgröße und -tiefe. Die Verwendung des richtigen Werkzeugs reduziert die Blechverformung des Bohrstabs und verbessert die Genauigkeit.

- Programmierung: Für CNC-Vorrichtungsbohrmaschinen oder Linienbohrmaschinen programmieren Sie den Schnittweg sorgfältig, um die Toleranzstandards des Bohrlochs einzuhalten.

Grobbearbeitung

- Erster Schnitt: Entfernen Sie den Großteil des Materials aus dem Loch mit einer größeren Vorschub- und Tiefeneinstellung, um Zeit zu sparen.

- Parameter: Verwenden Sie eine moderate Schnittgeschwindigkeit und Vorschubrate, um Werkzeugverschleiß zu vermeiden. Achten Sie auf Hitzeentwicklung und Spänefluss, insbesondere bei tiefen Bohrungen.

Feinbearbeitung

- Feinschnitt: Nehmen Sie kleinere Durchgänge vor, um enge Toleranzen und eine glatte Oberflächenbeschaffenheit zu erreichen.

- Einstellungen: Messen Sie regelmäßig den Bohrdurchmesser und passen Sie die Werkzeugposition oder Geschwindigkeit nach Bedarf an.

- Innen-Drehtechniken: Werden hier manchmal verwendet, um Taper-Korrekturen vorzunehmen oder die Oberflächenqualität zu verbessern.

Schlüsselparameter und Formeln

- Vorschubgeschwindigkeit (S) = (π × Durchmesser × Umdrehungen pro Minute) / 12 (für Fuß pro Minute)

- Vorschubrate: Typischerweise in Zoll pro Umdrehung, angepasst an Werkzeug und Materialart.

- Schnitttiefe: Balance zwischen effizienter Materialentfernung und Verhinderung von Werkzeugverwindung.

Dieser schrittweise Ansatz hält die Bohrbearbeitung effizient und genau. Die Befolgung dieser Praktiken hilft, Präzisionslochvergrößerungsanforderungen für alles von Automobilteilen bis zu Luft- und Raumfahrtkomponenten zu erfüllen.

Werkzeuge und Materialien in den besten Praktiken der Bohrbearbeitung

Wenn es um Bohrbearbeitung geht, ist das richtige Werkzeug und Material unerlässlich, um präzise Toleranzen zu erreichen und häufige Probleme wie Verwindung des Bohrstabs zu vermeiden. Hier sind einige der wichtigsten Punkte, die Sie beachten sollten:

- Bohrstangen und Mikrobore-WerkzeugeDiese sind Kernbestandteile des Prozesses. Für tiefe Bohrungen oder Mikrobore helfen Werkzeuge mit starker Steifigkeit und scharfen Einsätzen, Vibrationen zu reduzieren und die Oberflächenqualität zu verbessern. Die Verwendung der richtigen Bohrstangengröße minimiert die Verwindung, was die Bohrungsmaße auf Ziel hält.

- CNC-NietbohrmaschinenPerfekt für ultra-präzise Löcher bietet CNC-Nietbohren Kontrolle bis auf Mikrometer. Diese Technologie ist entscheidend, wenn enge Toleranzstandards für Bohrungen erfüllt werden müssen, insbesondere für Luft- und Raumfahrt- oder medizinische Anwendungen.

- Linienbohrmaschinen und horizontale BohrwerkeDiese Maschinen bewältigen größere, schwerere Werkstücke. Horizontale Bohrwerke sind vielseitig für die Präzisionslochvergrößerung und konische Bohrprozesse, während Linienbohrgeräte lange Flanschteile mit gleichbleibender Genauigkeit bearbeiten.

- Schneidwerkzeuge und EinsätzeDie Wahl der richtigen Einsätze – wie Hartmetall- oder beschichtete Typen – hängt vom zu bearbeitenden Material ab (Stahl, Gusseisen oder Aluminium). Scharfe, verschleißfeste Einsätze verlängern die Werkzeuglebensdauer und erhalten die Oberflächenqualität.

- Kühlmittel und SchmierstoffeDie Verwendung des richtigen Kühlmittels hält die Temperaturen niedrig, begrenzt den Werkzeugverschleiß und verhindert Verformungen des Werkstücks. Dies hilft auch bei inneren Drehtechniken, bei denen die Späneabfuhr schwierig ist.

Beste Praktiken

- Überprüfen Sie Werkzeuge vor der Verwendung, um Bruch während des Betriebs zu vermeiden.

- Kalibrieren Sie Ihre Einrichtung jedes Mal, um den Toleranzstandards der Bohrung zu entsprechen.

- Pflegen Sie saubere und scharfe Werkzeuge, um gleichbleibende Oberflächenfinishs zu gewährleisten und Nacharbeit zu vermeiden.

- Optimieren Sie Vorschub und Drehzahl entsprechend dem Material und der Bohrungsgröße, um Werkzeugverschleiß zu reduzieren.

Die richtige Kombination aus Werkzeugen, Maschinen und Materialien, die auf Ihre Bohrbearbeitungsanforderungen abgestimmt ist, ist entscheidend, um hochwertige, wiederholbare Ergebnisse auf dem deutschen Markt zu erzielen.

Bohrbearbeitung Anwendungen und Branchenimpact

Die Bohrbearbeitung spielt in vielen Branchen in Deutschland eine entscheidende Rolle, insbesondere dort, wo präzise Lochgrößen und Oberflächenfinish kritisch sind. Sie finden die Bohrbearbeitung in Sektoren wie Luft- und Raumfahrt, Automobilindustrie, Öl und Gas sowie schwere Maschinen. Diese Branchen sind auf präzise Lochvergrößerung und tiefgehende Bohrbearbeitung angewiesen, um Teile herzustellen, die perfekt passen und unter harten Bedingungen zuverlässig funktionieren.

Von Horizontalbohrwerken die in großen Motorblöcken verwendet werden, bis hin zu Mikrobohrwerkzeuge für winzige interne Komponenten sorgt die Bohrbearbeitung für enge Bohrtoleranzstandards erfüllt werden. Diese Präzision hilft, Ausfallzeiten zu reduzieren, die Lebensdauer der Maschinen zu verlängern und die Sicherheit zu verbessern.

Der Einsatz fortschrittlicher Geräte wie CNC-Jig-Bohrung und Linienbohrgeräte hat die Qualität und Effizienz noch weiter gesteigert. Diese Lösungen helfen, häufige Probleme wie Bohrenstabverwindung und ungleichmäßigen Verschleiß zu bewältigen, was die Produktion reibungsloser und konsistenter macht.

Kurz gesagt, die Bohrbearbeitung ist nicht nur ein Prozess – sie ist das Rückgrat der Fertigung, bei der Genauigkeit in den Löchern die Gesamtleistung der täglich in Deutschland verwendeten Maschinen und Werkzeuge verbessert. Ob es um die Herstellung eines konischen Bohrprozesses in schweren Geräten oder die Feinabstimmung interner Drehtechniken in Luft- und Raumfahrtteilen geht, die Bohrbearbeitung hält die deutsche Fertigung wettbewerbsfähig und zuverlässig.

Häufige Herausforderungen bei der Bohrbearbeitung und wie Vast sie löst

Die Bohrbearbeitung ist nicht ohne Hürden. Zu den häufigsten Herausforderungen gehören Bohrenstabverwindung, die Einhaltung enger Bohrtoleranzstandards, und die Handhabung komplexer Formen wie konische oder tiefe Bohrungen. Wenn die Bohrstange sich biegt oder vibriert, beeinträchtigt dies die Präzision, was zu ungleichmäßigen Löchern oder zusätzlicher Nacharbeit führt. Außerdem können ultra-präzise Arbeiten wie CNC-Jig-Bohrung schwer zu realisieren sein, ohne die richtige Ausrüstung und das nötige Know-how.

Vast begegnet diesen Schmerzpunkten direkt mit fortschrittlicher Technologie und fachmännischer Handwerkskunst:

- Minimierung der Blechdorneigung mit hochfesten Werkzeugen und intelligenten Einstellungen.

- Verwendung von Horizontal- und Vertikalbohrmaschinen angepasst an die Größe und Genauigkeitsanforderungen jedes Auftrags.

- Angebot von geschulten Bedienern, die in Innenrundbearbeitungstechniken geschult sind, um knifflige Teile zu bearbeiten.

- Anwendung präziser Berechnungen für Vorschub und Geschwindigkeit, um Werkzeugverschleiß zu reduzieren und die Oberflächenqualität zu verbessern.

- Zugang zu spezialisierten Geräten wie Linienbohrgeräte und Mikrobohrwerkzeuge für alles von kleinen bis großen Bohrungen.

- Strenge Qualitätskontrollen, um sicherzustellen, dass die Teile alle Bohrtoleranzstandards.

Durch die Kombination der richtigen Werkzeuge, tiefgehendes Wissen über den Bohrbearbeitungsprozess, und moderne Ausrüstung liefert Vast Präzision und Effizienz. Das bedeutet weniger Verzögerungen, weniger Abfall und Teile, die jedes Mal perfekt passen. Wenn Sie hochwertige Bohrarbeiten mit weniger Kopfschmerzen wünschen, ist Vast darauf ausgelegt, dies zu ermöglichen.