Learn essential fillet machining techniques to reduce stress, improve CNC part strength, and optimize manufacturing with expert tips and tools.

If you’re involved in CNC manufacturing or mechanical design, you’ve probably faced the challenge of managing sharp edges that compromise part strength and durability. That’s where fillet machining comes in—a crucial technique that turns harsh corners into smooth, rounded edges, boosting both part performance and lifespan. Whether you’re a machinist looking to optimize toolpaths or an engineer aiming to reduce stress concentrations, understanding how to master fillet machining can transform your projects. This guide breaks down everything you need—from core concepts to practical tooling tips—to help you create stronger, smoother CNC parts without wasting time or budget. Let’s get into the details and unlock smarter, more efficient machining workflows.

What Is Fillet Machining Core Concepts and Why It Matters

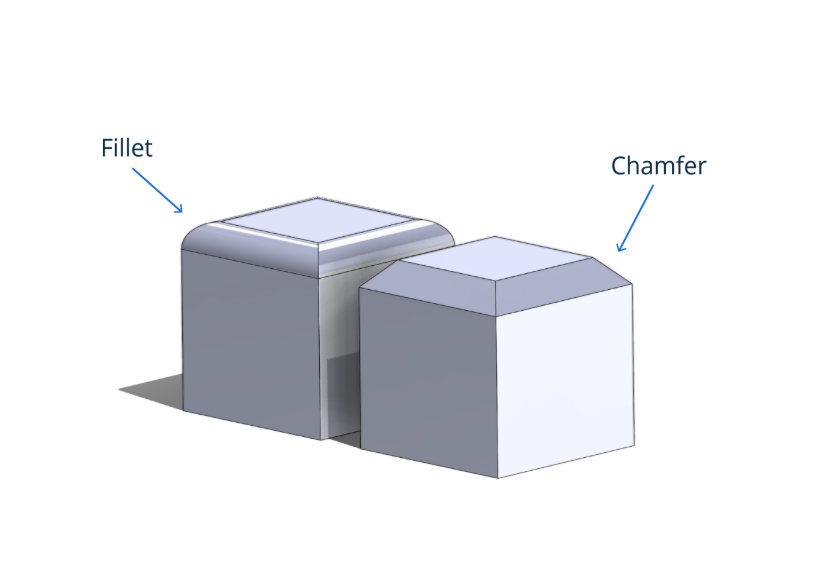

Wondering what fillet machining really means? At its core, a fillet is a rounded corner—either inside (internal) or outside (external)—on a mechanical part. Unlike a chamfer, which is an angled bevel cutting off a sharp edge, a fillet smooths the transition with a curve. This subtle difference matters a lot in engineering.

Fillets play a key role in reducing stress concentrations, the localized forces that often cause cracks or failure. By distributing loads more evenly and improving fatigue resistance, fillets make parts stronger and longer-lasting. Think of it as an engineering safety net.

Historically, fillets were created by manual filing—a time-consuming and skill-heavy process. Today, CNC machining automates fillet production with precision and repeatability, boosting quality and cutting costs.

Understanding these basics sets you up for smarter design and machining choices, whether you’re prototyping or scaling production.

Fillet vs Chamfer Key Differences and When to Choose Each

When deciding between fillet machining and chamfering, it boils down to shape, function, and cost. Here’s a quick side-by-side comparison:

| cURL Too many subrequests. | Fillet (Rounded Corner) | Chamfer (Angled Bevel) |

|---|---|---|

| Geometry | Smooth, rounded interior/exterior | Sharp, angled edge |

| Stress Reduction | Excellent, reduces stress points | Moderate, less effective than fillets |

| Machining Time | Longer, more complex tooling | Faster, simpler machining |

| cURL Too many subrequests. | Higher due to complexity | Lower, quicker process |

| Typical Applications | High-load joints, fatigue-prone areas | Assembly edges, ease of fitting |

Pros and Cons

Fillets

- Better durability and load distribution

- Superior stress concentration reduction

- More machining time and complexity

Chamfers

- Easier, faster tooling and machining

- Cheaper to produce

- Less effective at stress relief

How to Choose Between Fillet and Chamfer

It really depends on your part’s function, material, and budget. Use this decision flow to help:

- For parts under high stress or fatigue (like aerospace brackets), go with fillets.

- If you need quick assembly or simple edges, chamfers work best.

- Tight budget or simple materials often lean toward chamfers.

- Complex materials or critical joints benefit from fillet machining.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

Tip: cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- Ball nose end mills—perfect for machining complex external curves and smooth surfaces.

- Internal radius cutters—specialized tools designed for tight inside radii, especially in deep cavities.

- Material-specific bits—like carbide end mills for aluminum, which provide better wear resistance and cleaner cuts.

Step-by-Step Process

- CAD Modeling: Use software like SolidWorks or Fusion 360 to create your design, making sure to specify the fillet radius (R) early on.

- Toolpath Programming:

- Use 3D contouring for internal fillets to follow the curved surfaces precisely.

- Apply 2D profiling for external fillets to efficiently machine edges.

- Machining Parameters: Select the right speeds and feeds depending on material and tool choice. For example, aluminum generally allows faster spindle speeds.

- Finishing Passes: Run lighter finishing passes to clean up the fillet edges and eliminate any burrs or tool marks.

Advanced Techniques

- Multi-axis CNC machining allows you to handle complex fillet geometries in one setup, improving accuracy and reducing cycle times.

- Hybrid EDM (Electrical Discharge Machining) pairs well with CNC to machine very hard materials or tricky internal fillets that standard end mills can’t reach.

Common Pitfalls and Solutions

- Tool deflection: When machining small radius fillets, tools can bend, causing inaccuracies. A simple fix is to oversize the radius slightly—commonly by about 0.01 inches—to compensate.

- Tool wear: Using the wrong tool or speeds can dull cutters quickly, affecting finish quality and precision. Regular inspection and replacement keeps things sharp.

Mastering these tools and techniques means smoother CNC rounded corners, better stress concentration reduction, and overall stronger parts that meet US manufacturing standards without unnecessary cost or delay.

Design Best Practices Optimizing Fillets for Manufacturability and Cost

When designing fillets, choosing the right radius is key. You want to balance strength and efficiency: bigger fillet radii reduce stress better but take more machining time. A good rule of thumb is to use standard sizes in 1.6mm increments. Also, aim for a fillet radius that’s about 2 to 5 percent of the wall thickness — this keeps your part strong without wasting time or material.

Cost Impact of Fillet Machining

Internal fillets, especially deep ones, can add 20 to 50 percent more machining time compared to straight edges or chamfers. To keep costs down:

- Avoid fillets at the very bottom of pockets or cavities where tool access is tough

- Use larger radii where possible to speed up toolpaths

- Prioritize fillets only where stress reduction or fatigue resistance matters

| cURL Too many subrequests. | Impact on Cost | Tip to Minimize Cost |

|---|---|---|

| Internal fillets | +20-50% time | Avoid deep pocket fillets |

| Small radius fillets | cURL Too many subrequests. | Use standard radius sizes (1.6mm steps) |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

Common Mistakes in Fillet Machining and How to Avoid Them

When machining fillets, some errors can cost time and money or even cause part failure. Here are the most frequent mistakes to watch out for:

- Too Small Radii: Using a fillet radius that’s too tight can cause tool chatter and surface damage. It also puts extra stress on the tool and makes finishing tricky.

- Ignoring Material Properties: Different materials handle fillets differently. Hard or brittle materials may crack if the radius isn’t chosen carefully, while soft metals need more gentle feed rates.

- Sharp Edges After Machining: Leaving sharp edges near fillets can lead to stress concentrations and potential cracking or corrosion spots.

- Skipping Pre-Toolpath Simulation: Not simulating your toolpaths may result in collisions, poor surface finish, or unexpected tool wear.

- Not Consulting Experts: Fillet machining can be complex. Expert input, like partnering with specialists such as Vast, can identify pitfalls early and save costly rework.

Quick Fixes to Improve Fillet Machining

- Always run a pre-toolpath simulation to ensure smooth cuts and avoid surprises.

- Choose a radius size suited to the material and machining method.

- Plan finishing passes that remove burrs and sharp edges.

- If unsure, contact experienced machinists or consulting services to review your setup and designs.

Avoiding these common mistakes will help you get the best durability and finish from your fillet machining projects.