Meistere das Spritzgießen von PMMA mit optimalen Temperaturen, Trocknungstipps und Fehlerbehebungen für kristallklare Acrylteile und Präzisionsprototypen.

Wenn du mit Spritzgießen von PMMA, arbeitest, weißt du bereits, dass die Herstellung kristallklarer, langlebiger Acrylteile nicht so einfach ist, wie es aussieht. Der Schlüssel zu fehlerfreiem PMMA-Spritzgießen liegt darin, die richtigen Verarbeitungsparameter, zu beherrschen, das Materialverhalten zu verstehen und kostspielige Fehler zu vermeiden.

In diesem Leitfaden erhältst du klare, fachkundige Ratschläge zu allem, von idealen Trocknungszeiten und -temperaturen bis hin zu Druckeinstellungen, Formenbau-Tipps und der Behebung häufiger Probleme wie Blasen und Spannungsrisse. Ob du Ingenieur, Produktdesigner oder Hersteller bist, der die Produktion deiner Acrylteile optimieren möchte – lies weiter, denn das Beherrschen des PMMA-Formens kann deine Projekte von durchschnittlich auf außergewöhnlich heben.

Was sind die Eigenschaften von PMMA, die es für das Spritzgießen ideal machen

Polymethylmethacrylat (PMMA) ist ein vielseitiger amorpher Thermoplast, der weithin als Acryl oder Plexiglas bekannt ist. Seine einzigartige chemische Struktur verleiht ihm herausragende Klarheit und ausgezeichnete Haltbarkeit, was es zu einer Top-Wahl für das Spritzgießen macht.

Wichtige Eigenschaften von PMMA

| Eigenschaft | Wert | Vorteil |

|---|---|---|

| Dichte | 1,18 g/cm³ | Leichtgewicht für einfache Handhabung und Verwendung |

| Lichtdurchlässigkeit | 92% | Überlegene optische Klarheit für Linsen & Displays |

| Schrumpfung | 0,2% – 0,5% | Minimale Verzerrung, präzise Formgebung |

| UV-Beständigkeit | Ausgezeichnet | Langlebige Außen- und Automobilteile |

| Schmelztemperatur | 220°C – 260°C | Geeignet für effiziente Spritzgießverfahren |

PMMA-Grade für verschiedene Anwendungen

- Hochfluss-PMMA: Ideal für filigrane, dünnwandige Teile.

- Optische Qualität: Perfekt für Linsen und klare Displays.

- Impact-modifiziert: Erhöhte Zähigkeit für langlebige Teile.

- Standard-Dauerhafte: Ausgewogene Eigenschaften für den täglichen Gebrauch.

PMMA vs. Wettbewerber

| Material | Klarheit | Kosten | Anwendungsfall |

|---|---|---|---|

| PMMA | Überlegen (92%) | Niedriger | Klare Optik, Automobil |

| Polycarbonat (PC) | Gut (88%) | Höher | Stoßfeste Teile |

| ABS | Mäßig (85%) | Vergleichbar | Strukturkomponenten |

PMMA zeichnet sich durch seine überlegene Klarheit aus, kombiniert mit niedrigeren Kosten im Vergleich zu Polycarbonat und ABS. Dieses Gleichgewicht macht es ideal für Branchen, die hochwertige klare Teile ohne Budgetüberschreitungen suchen.

Schritt-für-Schritt-Prozess der PMMA-Injektionsformung

Um die besten Ergebnisse mit der PMMA-Injektionsformung zu erzielen, ist es wichtig, die richtigen Prozessschritte genau zu befolgen. Hier ist eine einfache Anleitung, was Sie erwarten sollten:

Materialvorbereitung

Vor dem Formen die PMMA-Granulate bei 80 bis 85°C für 4 bis 6 Stunden trocknen. Dieser Schritt ist entscheidend, um Feuchtigkeit zu entfernen, die Blasen und andere Fehler in den fertigen Teilen verursacht.

Schmelz- und Zylinderbedingungen

Schmelzen Sie PMMA im Zylinder bei 220 bis 260°C. Verwenden Sie eine Schraube mit einem L/D-Verhältnis von mehr als 20:1, um eine gute Schmelzung und Vermischung zu gewährleisten. Richtiges Schmelzen hilft, ein glattes, klares Endprodukt zu erzielen.

Einspritzdruck und -geschwindigkeit

Halten Sie den Einspritzdruck zwischen 80 und 150 MPa. Injizieren Sie schnell, insbesondere bei dünnwandigen Teilen, um die Form vollständig zu füllen, bevor das Abkühlen beginnt.

Abkühlung der Form

Kühlen Sie die Form gleichmäßig bei Temperaturen zwischen 40 und 80°C. Konstante Kühlung reduziert innere Spannungen und verhindert Verformungen oder Risse.

Entnahme und Nachbearbeitung

Nach dem Entnehmen des Teils es auf etwa 80°C für 1 Stunde annealen. Das Anlassen entlastet innere Spannungen, verbessert die Haltbarkeit und die optische Klarheit.

Das Befolgen dieses schrittweisen PMMA-Spritzgießprozesses gewährleistet hochwertige Teile mit minimalen Fehlern.

Optimale Verarbeitungsparameter für makellose PMMA-Teile

Der perfekte Start für PMMA-Teile beginnt mit der Feinabstimmung der richtigen Verarbeitungseinstellungen. Hier ist eine schnelle Merkhilfe, um Ihren Spritzgießprozess reibungslos und fehlerfrei zu gestalten.

| Parameter | Empfohlener Bereich | Notizen |

|---|---|---|

| Trichtertemperatur | 220°C bis 260°C (428°F-500°F) | Gleichmäßiges Schmelzen ohne Überhitzung |

| Formtemperatur | 40°C bis 80°C (104°F-176°F) | Sichert gleichmäßiges Abkühlen und weniger Spannungen |

| Einspritzdruck | 80 MPa bis 150 MPa | Schnelles Füllen, um Kurzschüsse zu vermeiden, insbesondere bei dünnen Wänden |

| Trocknungstemperatur | 80°C bis 85°C (176°F-185°F) | 4 bis 6 Stunden zur Feuchtigkeitsentfernung, Vermeidung von Blasen |

| Zykluszeit | 30 bis 60 Sekunden | Hängt von der Teilegröße und der Komplexität der Form ab |

Maschineneinrichtung

- Verwendung Hochpräzisionsschrauben Zur Steuerung der Schmelzviskosität und Gewährleistung eines reibungslosen Flusses.

- A Schrauben-L/D-Verhältnis größer als 20:1 hilft, eine bessere Schmelzung und Vermischung zu erreichen.

- Behalten Sie die enge Kontrolle über die Zylinderzonen, um Überhitzung oder unzureichend geschmolzenes PMMA zu vermeiden.

- Überprüfen und Feinabstimmen Sie regelmäßig Ihre Einspritzgeschwindigkeit für eine optimale Dünnwandfüllung.

Das Feinabstimmen dieser Parameter hält Ihre PMMA-Teile klar, stark und frei von Defekten wie Blasen oder Spannungsrissen.

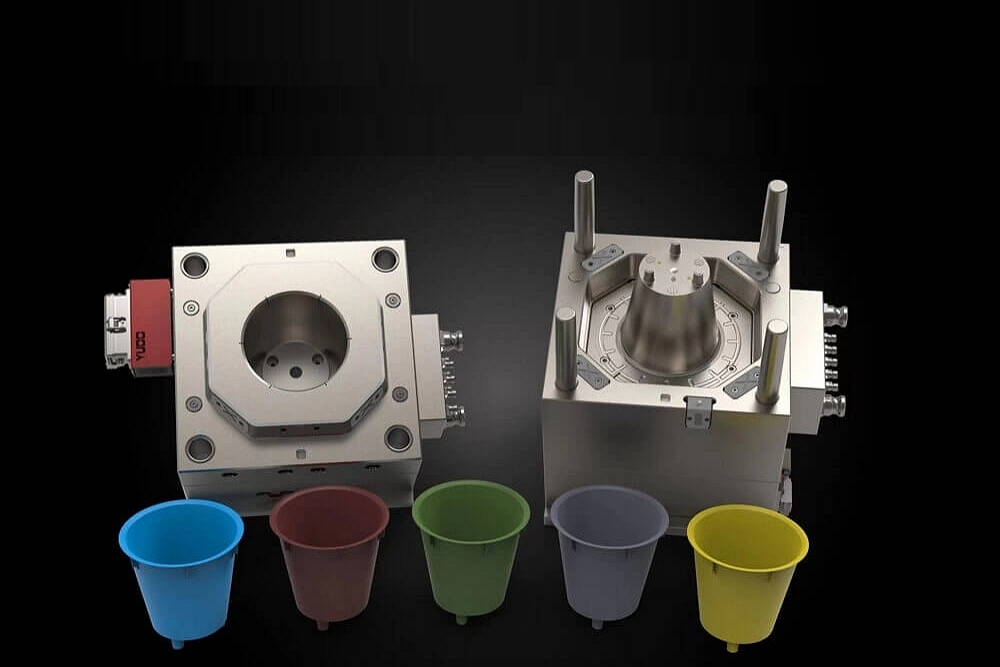

Design-Richtlinien für Werkzeug- und Bauteiloptimierung bei PMMA

Die Optimierung Ihres Werkzeug- und Bauteildesigns ist entscheidend, um die besten Ergebnisse beim PMMA-Spritzgießen zu erzielen. Befolgen Sie diese praktischen Tipps, um häufige Probleme zu vermeiden und die Bauteilqualität zu verbessern.

Wandstärke

- Idealer Bereich: 1,5 bis 3 mm

- Wände einheitlich um Setz- und innere Spannungen zu vermeiden

- Vermeiden Sie dicke Abschnitte, die Schrumpfung und Verformung verursachen

Entformungswinkel

- Verwendung 1 bis 2 Grad Entformung an vertikalen Wänden

- Erleichtert die einfache Entnahme des Bauteils aus dem Werkzeug ohne Beschädigung

Radien und Fasen

- Mindestradius von 0,5 mm an allen Ecken und Kanten

- Reduziert Spannungs concentrationen und verringert das Rissrisiko

Formoberflächenfinish

| Merkmal | Empfehlung | Vorteil |

|---|---|---|

| Spiegelpolitur SPI A1 | Verwendung für optische Teile | Klare und glatte Oberfläche |

| Heißkanäle | Konstante Fließfähigkeit aufrechterhalten | Abfall und Zykluszeit reduzieren |

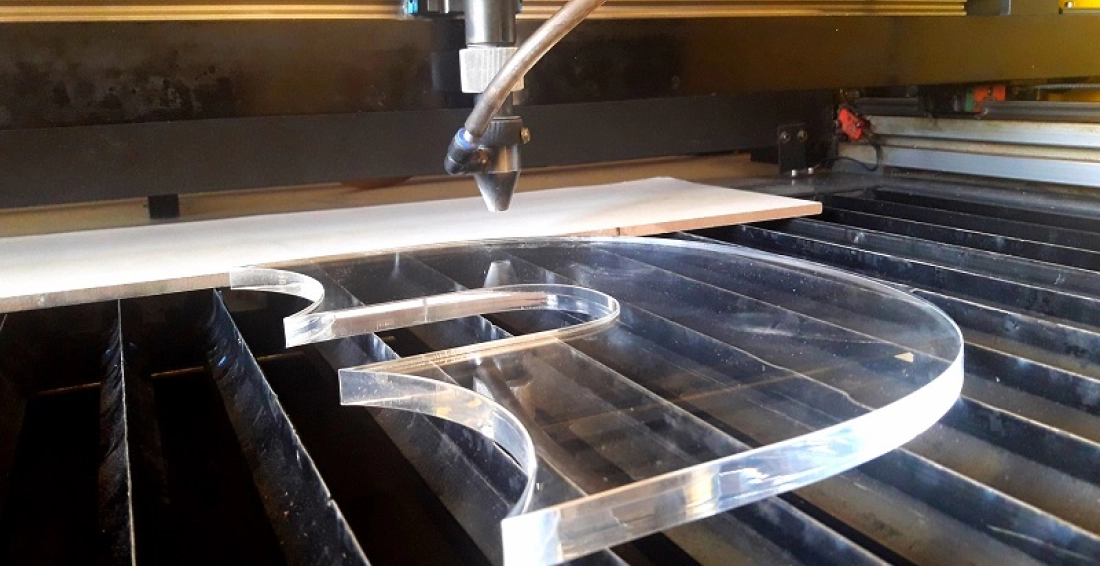

CAD-Design-Tipps

- Vermeiden scharfe Ecken die Flussverzögerungen und Spannungsstellen verursachen

- Verwendung von Simulationswerkzeugen wie Moldflow um Fluss und Kühlung vor der Herstellung von Formen zu überprüfen

- Design für ausgewogenen Fluss, um Schweißnähte und Setzstellen zu reduzieren

Fallstudien-Highlight

Eine Neugestaltung der Linsenform nach diesen Richtlinien erhöhte die Ausbeute auf 99.9%, was zeigt, wie richtige Designoptimierungen direkt die Qualität verbessern und Ausschuss reduzieren.

Wenn Sie auf diese Designregeln achten, stellen Sie sicher, dass Ihre PMMA-Teile nicht nur großartig aussehen, sondern auch zuverlässig in ihren Anwendungen funktionieren.

Weitere Informationen zur Optimierung des optischen Kunststoffspritzgusses finden Sie in unserem Leitfaden zu [optischen PMMA-Teilen].

Häufige Fehler beim PMMA-Spritzguss und bewährte Lösungen

Beim Spritzgießen von PMMA können bestimmte Fehler auftreten, die die Qualität und Klarheit Ihrer Teile beeinträchtigen. Hier ein kurzer Überblick über die üblichen Verdächtigen und wie man sie behebt:

Blasen

- Ursache: Feuchtigkeit, die im Material eingeschlossen ist.

- Behebung: Trocknen Sie PMMA immer gründlich, bevor Sie es spritzgießen. Verwenden Sie Vakuumtrocknung und Belüftung im Werkzeug, um eingeschlossene Gase freizusetzen.

Schrumpfmarken

- Ursache: Dicke Abschnitte kühlen ungleichmäßig, was Oberflächenvertiefungen verursacht.

- Behebung: Entwerfen Sie Teile mit gleichmäßiger Wandstärke. Verringern Sie den Haltedruck und erwägen Sie, die Teile zu annealieren, um innere Spannungen zu reduzieren.

Schweißnähte

- Ursache: Schlechter oder langsamer Fluss des geschmolzenen PMMA, wenn zwei Flussfronten aufeinandertreffen.

- Behebung: Erhöhen Sie die Schmelztemperatur, um den Fluss zu verbessern. Optimieren Sie die Angussplatzierung, um eine reibungslose Materialkonvergenz zu gewährleisten und Schweißnähte zu reduzieren.

Spannungsrisse

- Ursache: Schnelles Abkühlen verursacht innere Spannungen, die zu Rissen führen.

- Behebung: Steuern Sie die Temperatur des Werkzeugs mit einem allmählichen Anstieg. Verlangsamen Sie das Abkühlen, damit sich die Teile entspannen und Spannungen vermieden werden.

Wenn Sie diese Probleme frühzeitig angehen, erhalten Sie jedes Mal makellose, klare PMMA-Teile durch Spritzguss.

Anwendungen und Branchen, die PMMA-Formteile nutzen

PMMA-Spritzguss ist in mehreren Branchen aufgrund seiner Klarheit, Haltbarkeit und einfachen Verarbeitung beliebt. Einige der wichtigsten Einsatzbereiche sind:

- Automobil: PMMA-Teile werden häufig für Rücklichter und Innenteile verwendet, da sie hervorragende Lichtdurchlässigkeit und Wetterbeständigkeit bieten.

- Medizinische Geräte: Das Biokompatibilität und präzise Formgebung des Materials machen es ideal für medizinische Werkzeuge, Linsen und Schutzgehäuse.

- Displays und Beleuchtung: PMMA ist perfekt für Bildschirme, Lichtdiffusoren und Kameraobjektive, weil es überlegene optische Klarheit liefert.

- Aquarien und Beschilderung: Seine UV-Beständigkeit und Robustheit machen es ideal für große Aquarienpaneele, Außenbeschilderungen und Schutzabdeckungen.

Viele Unternehmen in Deutschland profitieren von maßgeschneiderten PMMA-Prototypen mit schnellen Durchlaufzeiten – oft nur eine Woche – was eine schnelle Produktentwicklung und Tests ermöglicht. Dies macht PMMA-Formteile zu einer bevorzugten Wahl für Projekte, die schnelle, hochwertige transparente Teile erfordern.

Kostenfaktoren, Nachhaltigkeit und nächste Schritte bei PMMA-Spritzguss

Wenn es um PMMA-Spritzguss geht, spielt der Kostenfaktor eine große Rolle bei der Entscheidung, ob es die richtige Lösung für Ihr Projekt ist. Im Durchschnitt liegen die Rohstoffkosten für PMMA bei $0,01 bis $0,05 pro Gramm, was es zu einer wettbewerbsfähigen Wahl für klare Kunststoffteile macht. Werkzeugkosten, abhängig von Komplexität und Größe der Form, liegen in der Regel zwischen $5.000 und $50.000. Diese Anfangsinvestition zahlt sich bei hohen Stückzahlen dank des hervorragenden Fließverhaltens und der Oberflächenqualität von PMMA schnell aus.

Nachhaltigkeit ist ein weiterer wichtiger Vorteil. PMMA ist 100% recycelbar, und die Verarbeitung erfordert im Vergleich zu anderen Kunststoffen wie Polycarbonat weniger Energie. Dies macht PMMA zu einer umweltfreundlicheren Option, insbesondere für Unternehmen, die auf umweltgerechte Produktion setzen.

Bereit, makellose PMMA-Teile zu erhalten? Nutzen Sie unsere kostenlose PMMA-Designüberprüfung—laden Sie jetzt Ihre CAD-Dateien hoch, um Expertenfeedback zu erhalten und Ihr Spritzgießprojekt vor Beginn zu optimieren.