Erlernen Sie grundlegende Bohrtechniken für Blindlöcher, Design-Tipps und Best Practices für die Bearbeitung für Präzision und Effizienz in der Fertigung.

Wenn Sie jemals mit Bohrungen gekämpft haben, die nicht vollständig durchgehen, kennen Sie die einzigartigen Herausforderungen Blindlöcher die present sind—ob es sich um Späneansammlungen, Tiefengenauigkeit oder Gewindeschneiden handelt. Aber das Beherrschen Blindlöcher ist entscheidend für Ingenieure, Zerspaner und CNC-Profis, die makellose, versiegelte Verbindungen verlangen, ohne die Materialfestigkeit zu beeinträchtigen. In diesem Beitrag erhalten Sie klare, praktische Einblicke in die Bearbeitung von Blindlöchern, von Design-Tipps bis hin zu Bohrtechniken, die Ihre Werkzeuge reibungslos laufen lassen und Ihre Teile den Spezifikationen entsprechen. Bereit, knifflige Blindlöcher in Präzisionsgewinne zu verwandeln? Lassen Sie uns anfangen.

Verstehen von Blindlöchern: Was genau ist ein Blindloch?

A Blindloch ist eine Art von Loch, das in ein Material gebohrt wird und nicht vollständig durchgeht—es hat einen Boden innerhalb des Werkstücks. Im Gegensatz zu Durchgangslöchern, die das Teil vollständig durchqueren, enden Blindlöcher an einer bestimmten Tiefe, was sie für viele Anwendungen unerlässlich macht, bei denen vollständiges Durchdringen nicht erwünscht ist.

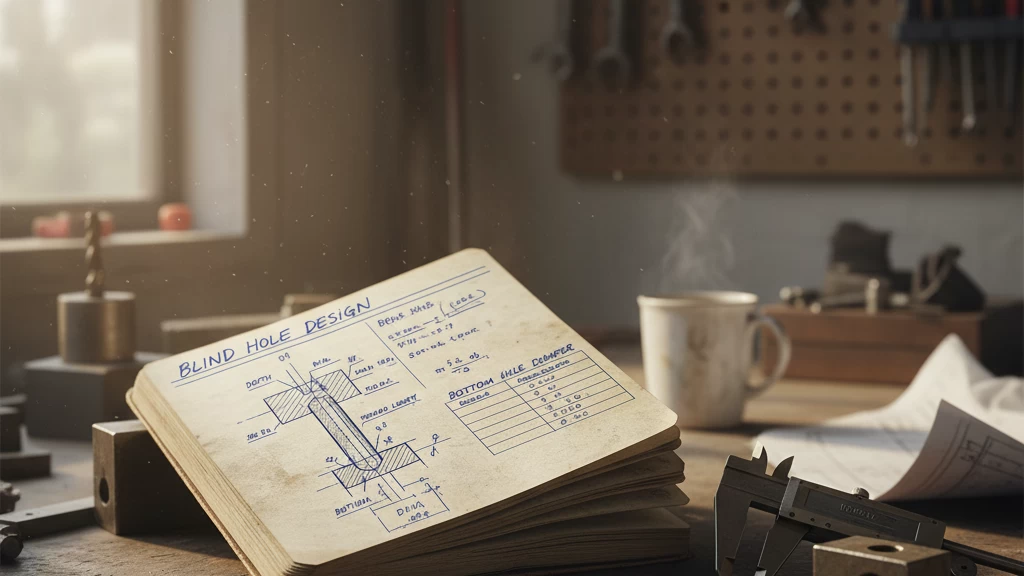

Aufbau eines Blindlochs

- Durchmesser (Ø): Dies gibt die Breite des Lochs quer durch den Querschnitt an. Es wird normalerweise mit einer Toleranz angegeben, zum Beispiel Ø10 mm ±0,05 mm.

- Tiefe: Der vertikale Abstand von der Oberfläche bis zum Boden des Lochs. Es wird oft als “ØX × Y tief” angegeben, wobei X der Durchmesser und Y die Tiefe ist (z.B. Ø10 × 25 mm tief).

- Bodenprofil: Das Ende des Blindlochs kann je nach Bohrmethode und Anwendung unterschiedliche Formen haben.

- Flacher Boden: Erstellt mit speziellen Bohr- oder Reibwerkzeugen, ideal für sitzende Befestigungen oder präzise Dichtungen.

- Spitz (konischer) Boden: Typisch für Standard-Spiralbohrer, was zu einem konischen Ende führt, das die Abdichtung oder den Befestigungspass beeinflussen kann.

Das Verständnis dieser Elemente hilft sicherzustellen, dass Blindbohrungen genau den Anforderungen an Festigkeit, Abdichtung und Montage entsprechen.

Blindbohrungen vs. Durchgangsbohrungen: Schneller Vergleich

| Merkmal | Blindbohrungen | Durchgangsbohrungen |

|---|---|---|

| Durchdringung | Teilweise Tiefe; geht nicht vollständig durch | Vollständige Durchdringung; geht vollständig durch das Material |

| Spänefluss | Späne können sich am Boden ansammeln, was spezielle Bohrverfahren wie Peck-Zyklen erfordert | Späne verlassen das Loch frei, einfachere Spanentfernung |

| Anwendungen | Verwendet bei Abdichtung, Ästhetik oder Gewichtsreduzierung (z.B. versteckte Befestigungen) | Häufig bei einfacher Montage, bei der vollständige Löcher kein Problem darstellen |

| Kostenauswirkungen | In der Regel höher aufgrund komplexer Bohrungen und Werkzeugverschleiß | Im Allgemeinen günstiger und schneller herzustellen |

Blindbohrungen sind ideal, wenn Befestigungen verborgen bleiben oder Abdichtungen in Flüssigkeitssystemen gewährleistet werden sollen. Sie erfordern jedoch eine sorgfältige Bearbeitung, um Spanentfernung und Tiefengenauigkeit zu gewährleisten. Durchgangsbohrungen sind einfacher, bieten aber nicht die gleichen Vorteile in Design oder Funktion. Das Verständnis dieser Unterschiede hilft bei der Auswahl des richtigen Lochtyps für Ihr Bauteil.

Warum Blindbohrungen wählen?

Blindbohrungen bieten einige klare Vorteile, die sie in vielen Designs zur bevorzugten Wahl machen. Hier ist warum:

- Bessere Abdichtung in FlüssigkeitswegenDa Blindbohrungen nicht vollständig durchgehen, helfen sie, Lecks in Flüssigkeitssystemen zu verhindern. Das macht sie ideal für Teile wie Hydraulikblöcke und Motorkomponenten, bei denen Abdichtung entscheidend ist.

- Versteckte Befestigungen für ein sauberes ErscheinungsbildBlindbohrungen halten Schrauben oder Bolzen außer Sicht, was das Gesamtbild der Produkte verbessert. Das ist ideal für Unterhaltungselektronik, Automobildesigns und jede Konstruktion, bei der Ästhetik eine Rolle spielt.

- GewichtsreduzierungDa die Lochtiefe präzise kontrolliert werden kann und sie nicht durchbricht, entfernen Blindbohrungen nur das Nötige. Das hilft, das Gewicht zu reduzieren, ohne die Festigkeit zu beeinträchtigen, was besonders in Luft- und Raumfahrt sowie bei Elektrofahrzeugkomponenten wichtig ist.

Schnelltabelle für Vorteile

| Vorteil | Warum es wichtig ist | Gängige Anwendungsfälle |

|---|---|---|

| Verbesserte Abdichtung | Verhindert Flüssigkeitslecks | Hydraulik-, Pneumatikteile |

| Versteckte Befestigungen | Saubereres, polierteres Aussehen | Elektronik, Automobilverkleidungen |

| Gewichtsreduzierung | Materialeinsparung und Gewichtsreduktion | Luft- und Raumfahrt, Elektrofahrzeuge |

Die Wahl von Blindbohrungen bedeutet, Funktion und Form auszubalancieren, damit Ihre Teile besser funktionieren, scharf aussehen und leicht bleiben.

Häufige Missverständnisse über Blindbohrungen

Ein großer Mythos ist, dass Blindbohrungen immer schwieriger zu bearbeiten sind als Durchbohrungen. Während sie aufgrund der fehlenden Durchgängigkeit etwas kniffliger sein können, erleichtern moderne Techniken wie automatisierte Peck-Bohrzyklen dies erheblich. Peck-Bohrungen helfen, Späne zu zerbrechen und regelmäßig zu entfernen, was die Werkzeugbruchgefahr verringert und die Bohrqualität verbessert.

Mit den richtigen CNC-Programmen und Werkzeugen können die Bearbeitung von Blindbohrungen genauso effizient sein wie das Bohren durchgehender Löcher. Der Schlüssel liegt in der richtigen Spanabfuhr und der Kontrolle der Hitzeentwicklung, die durch Peck-Zyklen gut geregelt werden. Dies widerlegt die Vorstellung, dass Blindbohrungen automatisch eine schwierigere oder langsamere Bearbeitung bedeuten – die Technologie hat die Spielregeln verändert.

Design-Grundlagen für Blindbohrungen: Wichtige Spezifikationen

Beim Entwurf von Blindbohrungen ist es entscheidend, die Spezifikationen richtig zu wählen, um Probleme wie Spannungsrisse oder schlechte Passgenauigkeit zu vermeiden. Hier ist, was Sie beachten müssen:

Tiefenberechnung

- Formel: Tiefe = Gewindelänge + Spielraum + Spitzenzulage

- Gewährleistung für Toleranzen: In der Regel 1,5-fache Gewindesteigung, um das Anschlagen zu verhindern

- Stellen Sie sicher, dass die Tiefe weder zu flach (Risiko von beschädigten Gewinden) noch zu tief (Material- und Zeitverschwendung) ist.

Toleranzauszeichnungen

| Merkmal | Typische Toleranz | Notizen |

|---|---|---|

| Durchmesser (Ø) | ±0,005 Zoll (±0,13 mm) | Präzision hängt vom Sitz ab |

| Tiefe | ±0,010 Zoll (±0,25 mm) | Wichtig für das Gewindegreifen |

| Bodenebenheit | Oberflächenfinish 32-63 µin | Für Dichtflächen |

Platzierungsstrategien

- Vermeiden Sie Spannungs concentrationen durch:

- Blindlöcher in sicherem Abstand zu Kanten halten (mindestens 2x Lochdurchmesser)

- Vermeiden Sie die Platzierung von Löchern in der Nähe von Ecken oder stark belasteten Bereichen

- Verwenden Sie Fasen oder Radien um Löcher, um scharfe Übergänge zu reduzieren

Diese wichtigen Spezifikationen im Auge zu behalten, stellt sicher, dass Ihre Blindlöcher gut funktionieren und länger halten, ohne zusätzliche Bearbeitungskosten zu verursachen.

Materialüberlegungen für Blindlöcher: Aluminium vs. Titan

Die Wahl des richtigen Materials spielt eine große Rolle für die Stabilität von Blindlöchern und die Bearbeitungserleichterung. Bei der Arbeit mit Aluminium, wirst du feststellen, dass es weicher und leichter zu bohren ist. Das bedeutet schnellere Vorschubgeschwindigkeiten und weniger Werkzeugverschleiß. Außerdem profitiert Aluminium von weniger aggressivem Kühlschmierstoffeinsatz – in der Regel reicht ein Nebel oder leichter Flut, um die Temperaturen niedrig zu halten.

Auf der anderen Seite, Titan ist widerstandsfähiger und hitzebeständiger, was beeinflusst, wie du das Blindlochbohren angehst:

- Langsamere Vorschubgeschwindigkeiten sind notwendig, um Werkzeugbrüche und schlechte Lochqualität zu vermeiden.

- Ein stärkerer, fokussierterer Kühlschmierstofffluss ist unerlässlich, um die Hitzeentwicklung beim Bohren zu kontrollieren.

- Achte auf Arbeitshärtung; die Oberfläche von Titan kann härten, wenn du zu schnell vorgehst oder pausierst, was es bei nachfolgenden Durchgängen erschwert.

Bei beiden Materialien hängen Stabilität und Oberflächenfinish davon ab, wie gut Späne entfernt werden und wie sich Werkzeugverschleiß verhält. Die Verwendung des richtigen Werkzeugs und die Anpassung von Geschwindigkeit/Vorschub basierend auf dem Material helfen, deine Blindlöcher innerhalb der Spezifikationen zu halten und kostspielige Nacharbeiten zu vermeiden.

Fazit: Aluminium ermöglicht Effizienzsteigerungen, während Titan eine vorsichtige, geduldige Herangehensweise erfordert, um die besten Ergebnisse bei Blindlöchern zu erzielen.

Integration mit Befestigungselementen: Größenbestimmung und Überdrehen-Risiken

Beim Entwerfen von Blindlöchern für Schrauben oder Bolzen ist die richtige Größe entscheidend. Du möchtest eine enge Passform, die sicher hält, ohne das Material zu beschädigen. Hier sind die wichtigsten Punkte:

- Optimale Größe: Der Durchmesser und die Tiefe des Lochs müssen genau den Spezifikationen des Befestigungselements entsprechen. Zu klein, und du riskierst, das Teil zu sprengen; zu groß, und der Befestigungselement greift nicht richtig.

- Berücksichtige die Gewindegängigkeit — in der Regel sollte sie mindestens 1 bis 1,5 Mal dem Bolzendurchmesser entsprechen, um eine starke Haltekraft zu gewährleisten.

- Verwendung Toleranzauslobungen um eine konsistente Passform während der Produktion zu gewährleisten, insbesondere wenn Teile in Chargen hergestellt oder in sicherheitskritischen Systemen verwendet werden.

Achte auf Überdrehen-Risiken bei der Arbeit mit Blindlöchern:

- Da das Loch nicht durchgehend ist, kann zu viel Drehmoment Risse verursachen oder die Gewinde im Inneren beschädigen.

- Verwende Drehmomentbegrenzer oder kontrollierte Elektrowerkzeuge, um Schäden am Loch oder Befestigungselement zu vermeiden.

- Erinnerung: Blinde Löcher erlauben keinen einfachen visuellen oder physischen Check des Gewindewear, planen Sie daher eine vorsichtige Montage.

Durch sorgfältiges Dimensionieren der Befestigungselemente und Kontrolle des Drehmoments können blinde Löcher zuverlässige, saubere Verbindungen liefern, die Teile fest sichern, ohne das Risiko von Schäden.

Design-Grundlagen für Blinde Löcher: Umfassender Tipp zur Designüberprüfung und FEA-Simulationen

Beim Entwerfen von blinden Löchern ist es klug, sich Zeit für eine gründliche Designüberprüfung zu nehmen, um kostspielige Fehler später zu vermeiden. Die Verwendung von Finite-Elemente-Analysen (FEA) hilft, potenzielle Spannungsstellen um das Loch herum zu erkennen, vorherzusagen, wie das Material reagieren wird, und zu prüfen, ob die Größe und Tiefe des Lochs Ihren strukturellen Anforderungen entsprechen.

Hier ist, warum es wichtig ist:

- Frühzeitig Spannungsansammlungen erkennen: FEA zeigt, wo Risse oder Ausfälle in der Nähe des blinden Lochs beginnen könnten.

- Lochplatzierung optimieren: Stellen Sie sicher, dass Ihr blindes Loch das Bauteil nicht schwächt oder Verformungen verursacht.

- Zeit und Geld sparen: Probleme in der Konstruktionsphase zu beheben, ist besser als Nacharbeiten oder Ausschuss während der Produktion.

- Leistung verbessern: Doppelt prüfen Siegelwirkung und Festigkeit der Befestigungselemente, insbesondere bei kritischen Anwendungen.

Fazit: Die Integration von FEA und Designüberprüfung in Ihren Prozess für blinde Löcher gibt Ihnen Vertrauen in die Haltbarkeit und Funktion Ihres Designs – noch bevor Sie das erste Loch bohren.

Bearbeitung von blinden Löchern: Bohrmethoden

Wenn es um das Bohren von blinden Löchern geht, kann die Wahl der richtigen Methode den Unterschied in Qualität und Effizienz ausmachen.

CNC vs. manuelles Bohren

CNC-Bohren bietet Präzision und Wiederholbarkeit, die schwer manuell zu erreichen sind. Automatisierte Steuerung sorgt für gleichmäßige Tiefe und Durchmesser, was bei blinden Löchern, bei denen ein Durchbruch nicht erlaubt ist, entscheidend ist. Manuelles Bohren eignet sich für einfachere Arbeiten oder schnelle Reparaturen, birgt jedoch das Risiko von Überbohrung oder Ungenauigkeiten.

Peck-Bohrzyklen

Peck-Bohrung ist eine unverzichtbare Technik, insbesondere für tiefere blinde Löcher. Anstatt in einem Zug gerade nach unten zu bohren, zieht sich der Bohrer periodisch zurück, um Späne zu entfernen. Dies verhindert Spanansammlungen, reduziert die Hitzeentwicklung und verringert die Wahrscheinlichkeit eines Werkzeugbruchs. Die meisten CNC-Maschinen unterstützen automatisierte Peck-Zyklen für eine einfachere Spanentfernung.

Späneförderung

Eine der größten Herausforderungen beim Bohren von Blindlöchern ist die effiziente Späneentfernung. Schlechte Spanabfuhr kann zu Verstopfungen, Werkzeugverschleiß oder sogar feststeckenden Werkzeugen führen. Die Verwendung von Kühlschmierstoffen oder Druckluft in Kombination mit Peck-Bohrungen ist entscheidend. Außerdem hilft die Auswahl von Bohrern mit geeigneter Flötengeometrie, um die Späne reibungsloser abzuleiten.

Werkzeugempfehlungen

Bei Blindlöchern helfen lange Bohrer mit Spaltspitzen oder spezialisierten Spitzengeometrien, das Wandern zu reduzieren und den Einstieg zu verbessern. Hartmetall- oder Kobaltbüchsen bewältigen härtere Materialien besser, insbesondere wenn sie mit ausreichendem Kühlschmierstoff verwendet werden. Halten Sie die Schärfe der Werkzeuge im Blick – stumpfe Werkzeuge erzeugen mehr Hitze und erhöhen das Bruchrisiko.

Kurz gesagt, CNC mit Peck-Bohrzyklen und guten Späneabfuhrstrategien sorgt für saubere, präzise Blindlöcher, die Ihre Projekte erfordern.

Gewindeschneiden in Blindlöchern: Spiralflöten- vs. Geradeflöten-Gewindebohrer und Fehlerbehebung bei Bruch

Bei der Gewindeschneidung in Blindlöchern ist die Wahl des richtigen Gewindebohrers entscheidend. Spiralflachstifte Spiralflöten-Gewindebohrer sind in der Regel die erste Wahl, weil sie die Späne aus dem Loch ziehen, was wesentlich ist, da das Loch nicht durchgeht. Diese Späneabfuhr verhindert Verstopfungen und reduziert das Risiko eines Bruchs des Gewindebohrers. Spiralflöten-Gewindebohrer funktionieren in weicheren Materialien wie Aluminium oder Kunststoffen hervorragend, wo die Spansteuerung unerlässlich ist.

Auf der anderen Seite, Geradeflöten-Gewindebohrer drücken die Späne nach unten in den Boden des Lochs, was bei Blindlöchern Probleme verursachen kann, da die Späne eingeschlossen werden. Allerdings sind Geradeflöten-Gewindebohrer möglicherweise besser für sehr harte Materialien oder beim Gewindeschneiden in flachen Blindlöchern geeignet.

Tipps zur Vermeidung von Gewindebohrerbrüchen

- Verwendung Peck-Gewindeschneiden zyklen auf Ihrer CNC-Maschine, um die Späne schrittweise zu entfernen.

- Halten Sie Kühlschmierstoff oder Schmiermittel in Bewegung, um Hitze und Reibung zu reduzieren.

- Vermeiden Sie aggressive Vorschubgeschwindigkeiten; langsames, gleichmäßiges Gewindeschneiden ist sicherer.

- Wählen Sie Gewindebohrer mit guter Beschichtung und scharfen Schneidkanten.

- Überprüfen Sie die Werkzeuge regelmäßig auf Verschleiß, um sie vor dem Versagen zu ersetzen.

Wenn Brüche dennoch auftreten, prüfen Sie auf Fehlstellungen, abgenutzte Werkzeuge oder Materialinkonsistenzen. Das Gewindeschneiden in Blindlöchern erfordert Geduld und die richtige Technik – richtig angewandt spart es Zeit und Werkzeugkosten.

Bearbeitung von Blindlöchern: Endbearbeitung

Nachdem das Blindloch gebohrt und gewindeschneidend bearbeitet wurde, sind die Endbearbeitungsschritte entscheidend für Qualität und Funktionalität. Hier sind die wichtigsten Punkte:

- Reaming: Verwenden Sie einen Präzisionsbohrer, um den Durchmesser des Lochs zu reinigen und enge Toleranzen sowie eine bessere Oberflächenqualität zu erzielen. Dieser Schritt hilft, die genaue Größe und glatte Wände zu erreichen, was für eine ordnungsgemäße Befestigung entscheidend ist.

- Fasen: Das Hinzufügen einer Fase am Lochanfang verhindert Grate und erleichtert das Einschrauben. Eine leichte Abschrägung reduziert auch die Spannungsverteilung um die Lochöffnung.

- Inspektion: Überprüfen Sie Tiefe und Durchmesser mit kalibrierten Messgeräten und verwenden Sie optische oder taktile Messwerkzeuge für präzise Ergebnisse. Überspringen Sie nicht die Überprüfung des Bodenprofils—ob flach oder spitz—da es die Sitz- und Dichtfunktion in kritischen Anwendungen beeinflusst.

Das richtige Fertigen von Blindlöchern reduziert Montageprobleme und verlängert die Lebensdauer der Befestigungselemente, was letztlich Zeit und Kosten in der Fertigung spart.

Bearbeitung von Blindlöchern: Fortschrittliche CNC-Strategien

Beim Bearbeiten von Blindlöchern können fortschrittliche CNC-Strategien einen großen Unterschied in Genauigkeit, Geschwindigkeit und Werkzeuglebensdauer machen. Der Einsatz von Hochgeschwindigkeitsparametern—wie erhöhten Spindeldrehzahlen und optimierten Vorschubraten—hilft, die Zykluszeiten zu verkürzen, ohne die Lochqualität zu beeinträchtigen. Die Kombination mit proprietären G-Code-Optimierungen ermöglicht gleichmäßigere Werkzeugwege und präzise Tiefensteuerung, was bei Blindlöchern entscheidend ist, um das Anstoßen des Bohrers oder Gewindeschneiders am Boden zu vermeiden.

Einige wichtige Tipps sind:

- Verwenden Sie Peck-Bohrzyklen mit benutzerdefinierten Rückzugswegen um die Späneabfuhr zu verbessern und die Hitzeentwicklung zu reduzieren.

- Programmiere Verweilzeiten am Boden des Lochs um die Oberflächenqualität vor dem Rückzug zu verbessern.

- Implementieren Sie adaptive Vorschubsteuerung um die Vorschübe basierend auf Materialhärte und Schneidkräften anzupassen.

- Nutzen Sie vorgesehene Zyklen für Blindlochbohrung und -gewindeschneiden für konsistente Ergebnisse.

Diese fortschrittlichen CNC-Methoden verbessern nicht nur die Präzision bei Blindlöchern und verringern den Werkzeugverschleiß, sondern helfen auch, die Produktion effizient zu skalieren. Für alle, die an Blindlöchern arbeiten, kann das Beherrschen dieser Strategien Zeit sparen und kostspielige Nacharbeiten verhindern.

Herausforderungen und Lösungen: Spanansammlung und Werkzeugbruch

Eines der größten Probleme beim Bohren von Blindlöchern ist die Spanansammlung im Inneren des Lochs. Da Blindlöcher nicht durchgehen, haben die Späne keinen Fluchtweg. Dies kann Werkzeugblockaden, erhöhte Hitzeentwicklung und letztlich Werkzeugbrüche verursachen, wenn es nicht richtig gehandhabt wird.

Häufige Ursachen

- Schlechte Spanabfuhr: Späne werden am Boden des Lochs eingeschlossen.

- Falsche Vorschubgeschwindigkeiten: Zu schnell oder zu langsam, beides kann Probleme verursachen.

- Falsche Werkzeuge verwenden: Standardbohrer oder Gewindebohrer, die nicht für Blindlöcher geeignet sind.

- Mangel an Kühlmittel oder Schmierung: Erhöht Reibung und Hitze.

So beheben Sie das Problem

- Peck-Bohrzyklen: Bringen Sie Späne in kleine Stücke und entfernen Sie sie regelmäßig.

- Hochwertige Werkzeuge: Verwenden Sie Bohrer und Gewindeschneider, die für Blindlochbohrungen geeignet sind, wie Spiralflöten-Gewindeschneider für eine bessere Spanabfuhr.

- Richtiger Kühlmittelstrom: Hält das Werkzeug kühl und spült die Späne aus.

- Vorschub und Drehzahl anpassen: Optimieren Sie sie basierend auf Material und Werkzeug.

Ein Beispiel aus der Praxis: Fallstudie von Vast Solutions

Bei Vast haben wir die Spanansammlung durch die Implementierung automatisierter Peck-Bohrungen in Kombination mit Hochdruck-Kühlmittelsystemen gelöst. Dieser Ansatz reduzierte den Werkzeugbruch um 40% und verkürzte die Bearbeitungszeit um 25%. Die Verwendung von Spiralflöten-Gewindeschneidern für das Gewindeschneiden in Blindlöchern verbesserte den Spanfluss weiter, verhinderte Brüche des Gewindeschneiders und sorgte für eine gleichbleibende Gewindequalität.

Durch die Fokussierung auf diese Strategien haben wir eine schwierige Bearbeitungsherausforderung in einen wiederholbaren Prozess verwandelt, der die Produktionseffizienz und die Werkzeuglebensdauer verbessert.

Tiefengenauigkeitsprobleme: Thermische Ausdehnung, Vibrationen und Lösungen

Beim Bohren von Blindlöchern kann die Einhaltung der Tiefengenauigkeit schwierig sein. Zwei große Herausforderungen sind thermische Ausdehnung und Vibrationen, die beide Ihre Messungen beeinträchtigen und kostspielige Fehler verursachen können.

Thermische Ausdehnung Passiert, weil sich Bohrer und Werkstück während der Bearbeitung erwärmen. Wenn Metall sich erwärmt, dehnt es sich leicht aus, was bedeutet, dass das Loch tiefer oder flacher als beabsichtigt sein könnte, wenn dies nicht berücksichtigt wird. Um dem entgegenzuwirken:

- Kühlmittel verwenden, um die Temperaturen stabil zu halten.

- Werkzeug und Werkstück zwischen den Durchgängen abkühlen lassen.

- CNC-Maschinen wenn möglich mit thermischer Kompensation programmieren.

Vibrationen Beim Bohren führt zu inkonsistenten Tiefen und schlechter Oberflächenqualität. Besonders bei langen Bohrern oder instabilen Aufbauten. Um Vibrationen zu reduzieren:

- Das Werkstück fest mit geeigneter Vorrichtung sichern.

- Scharfe, ausgewogene Werkzeuge verwenden, die für Blindlochbohrungen ausgelegt sind.

- Für Peck-Bohrzyklen entscheiden — diese ziehen den Bohrer regelmäßig zurück, um Späne zu entfernen und Klappern zu verringern.

Durch die frühzeitige Berücksichtigung von thermischer Ausdehnung und Vibrationen erzielen Sie konsistentere Blindloch-Tiefen, sparen Zeit und Nacharbeit. Die Integration dieser Lösungen in Ihren Prozess ist entscheidend für Präzision und Effizienz.

Oberflächenfinish und Gratbildung: Bottom Polishing und elektrochemisches Entgraten

Beim Bearbeiten von Blindlöchern kann es schwierig sein, eine saubere Oberflächenqualität am Boden zu erreichen. Grate bilden sich oft um die Kanten und den Boden des Lochs, was Montageprobleme verursachen oder die Abdichtung in fluidtechnischen Anwendungen beeinträchtigen kann.

So gehen Sie bei Oberflächenfinish und Gratbildung vor:

- Bottom Polishing: Spezialisierte kleine Polierwerkzeuge oder Bürsten verwenden, die für Blindlöcher geeignet sind. Diese Werkzeuge glätten raue Stellen, ohne die Lochmaße zu verändern.

- Elektrochemisches Entgraten (ECD): Dieses Verfahren nutzt elektrischen Strom und chemische Lösungen, um Grate schonend zu entfernen, insbesondere an schwer zugänglichen Blindlochböden. Es ist schnell, präzise und reduziert das Risiko, das Werkstück zu beschädigen.

- Fasen: Eine leichte Fase um den Lochanfang entfernt scharfe Kanten, verhindert Gratbildung und erleichtert das Einsetzen von Befestigungselementen.

- Inspektion: Boreskope oder Oberflächenprofilometer für Qualitätskontrollen verwenden. Frühzeitiges Erkennen von Graten oder Rauheiten hilft, Probleme im späteren Verlauf zu vermeiden.

Durch die Fokussierung auf diese Finish-Schritte stellen Sie sicher, dass Blindlöcher enge Toleranzen erfüllen und länger halten, insbesondere bei hochwertigen in Deutschland gefertigten Teilen, bei denen Zuverlässigkeit wichtig ist.

Herausforderungen und Lösungen: Skalierung für die Produktion

Beim Übergang von Prototypen zu Serienproduktion bei Blindbohrungen wird die Effizienz entscheidend. Hier sind einige praktische Möglichkeiten, um die Produktion zu skalieren, ohne die Qualität zu beeinträchtigen:

- Batch-Effizienz: Ähnliche Teile zusammenfassen, um Maschinenumstellungen und Werkzeugwechsel zu minimieren. Dies beschleunigt die Produktion und senkt die Kosten. Die Verwendung standardisierter Blindbohrungstiefen und -größen in den Chargen hilft ebenfalls.

- Vorrichtungsdesign: Maßgeschneiderte Vorrichtungen sind ein Game-Changer. Sie halten Teile sicher und gewährleisten eine konsistente Bohrlochpositionierung. Gut gestaltete Vorrichtungen reduzieren Vibrationen und verbessern die Wiederholbarkeit, was beim Bearbeiten mehrerer Blindbohrungen entscheidend ist.

- Mehr-Achs-Programmierung: Die Nutzung von 3-, 4- oder 5-Achs-CNC-Maschinen ermöglicht das Bearbeiten komplexer Blindbohrungen in einer Einrichtung. Dies verkürzt die Handhabungszeit und reduziert Fehler durch Neupositionierung. Außerdem verbessert es die Späneabfuhr bei Kombination mit Peck-Bohrzyklen.

Durch Fokussierung auf Batch-Workflows, intelligente Vorrichtungsaufbauten und fortschrittliche CNC-Programmierung können Hersteller die Produktion von Blindbohrungen effektiv skalieren – hohe Qualität bewahren und gleichzeitig Zeit und Kosten kontrollieren.

Blindbohrungen in Luft- und Raumfahrt sowie Verteidigung: Versiegelte Gehäuse und Leckminimierung

In der Luft- und Raumfahrt sowie Verteidigung spielen Blindbohrungen eine entscheidende Rolle bei der Herstellung versiegelter Gehäuse, die Systeme luftdicht und leakfrei halten. Da diese Branchen höchste Zuverlässigkeit verlangen, helfen Blindbohrungen, Druckgrenzen zu wahren, ohne das Risiko einer Kontamination oder Fluidexposition.

Hier ist der Grund, warum Blindbohrungen bevorzugt werden:

- Leckageprävention: Im Gegensatz zu Durchgangsbohrungen verlaufen Blindbohrungen nicht durch das gesamte Material, wodurch die Wahrscheinlichkeit von Fluid- oder Gaslecks in empfindlichen Avionik- oder Hydraulikkomponenten verringert wird.

- Strukturelle Integrität: Durch das Verhindern eines Durchbruchs erhalten Blindbohrungen die Festigkeit des Bauteils, was bei hohen Belastungen während Flug oder Kampf entscheidend ist.

- Versteckte Befestigungen: Blindbohrungen ermöglichen bündige, verdeckte Befestigungen, die die Aerodynamik verbessern und Korrosionsrisiken durch Umwelteinflüsse verringern.

- Präzise Abdichtung: In Kombination mit O-Ringen oder Gewindeeinsätzen bieten Blindbohrungen zuverlässige Dichtungen, die den strengen Standards in der Luft- und Raumfahrt entsprechen.

Kurz gesagt, wenn Luft- und Raumfahrt- sowie Verteidigungsgeräte luftdicht, robust und leistungsstark sein müssen, sind Blindbohrungen oft die kluge Wahl, um Lecks zu minimieren und gleichzeitig Festigkeit und Haltbarkeit zu bewahren.

Anwendungen in der realen Welt: Automobil- und E-Fahrzeugkomponenten – Leichte Halterungen und Verborgene Gewinde

Blindbohrungen spielen eine große Rolle bei Automobil- und Elektrofahrzeugteilen, insbesondere wenn Gewicht und sauberes Design wichtig sind. Die Verwendung von Blindbohrungen für leichte Halterungen hilft, Material einzusparen, ohne die Festigkeit zu beeinträchtigen. Da diese Löcher nicht durchgehen, bleiben die Komponenten stabil, während das Gesamtgewicht reduziert wird – was für die Reichweite von E-Fahrzeugen und die Kraftstoffeffizienz entscheidend ist.

Verborgene Gewinde in Blindbohrungen verbessern auch das Aussehen und die Funktion von Automobilteilen. Befestigungen bleiben unsichtbar, was die Montage sauberer macht und die Korrosionsgefahr verringert, da die Gewinde nicht exponiert sind. Dies ist besonders wichtig für Teile, die harschen Straßenbedingungen und Temperaturschwankungen ausgesetzt sind.

Zusammenfassend bieten Blindbohrungen Herstellern von Automobil- und E-Fahrzeugteilen eine Möglichkeit, leichtere, stärkere Komponenten mit eleganten, langlebigen Oberflächen zu bauen – ideal für den deutschen Markt, wo Leistung und Stil Hand in Hand gehen.

Anwendungen in der realen Welt: Medizinische Geräte – Sterilität, Biokompatibilität und Präzisionstoleranzen

Bei medizinischen Geräten spielen Blindbohrungen eine entscheidende Rolle, wenn Sterilität und Präzision unverzichtbar sind. Da diese Löcher nicht durchgehen, helfen sie, versiegelte Umgebungen aufrechtzuerhalten – ideal für Flüssigkeitswege oder die Unterbringung empfindlicher Elektronik. Das Design der Blindbohrung minimiert Kontaminationsrisiken, indem offene Oberflächen reduziert werden, an denen Bakterien oder Partikel sich absetzen könnten.

Biokompatibilität ist ein weiterer wichtiger Faktor. Materialien, die häufig mit Blindbohrungen in medizinischer Ausrüstung verwendet werden, wie Titan und bestimmte Edelstahlarten, müssen mit dem menschlichen Körper verträglich sein und enge Toleranzen einhalten, ohne die Festigkeit zu beeinträchtigen. Das bedeutet, dass Durchmesser, Tiefe und Grundprofil der Löcher mit hoher Genauigkeit gefertigt werden müssen.

Präzisionstoleranzen sind entscheidend, da selbst geringe Abweichungen die Montage, Funktion oder Sterilität beeinträchtigen können. Eine enge Kontrolle beim Bohren und Gewindeschneiden von Blindbohrungen stellt sicher, dass Geräte den strengen FDA- und ISO-Standards entsprechen. Der Einsatz fortschrittlicher CNC-Techniken für das Bohren von Blindbohrungen und sorgfältige Inspektionen helfen, kostspielige Fehler zu vermeiden.

Kurz gesagt, gewährleisten Blindbohrungen in medizinischen Geräten Sicherheit, Zuverlässigkeit und Leistung, indem sie ein Design unterstützen, das Sterilität und Biokompatibilität fördert, verbunden mit präziser Fertigung. Deshalb sind sie eine bevorzugte Wahl bei chirurgischen Instrumenten, Implantaten und Diagnostika.

Verbraucher-Elektronik: Kompakte Gehäuse, die Ästhetik und Wärmeableitung ausbalancieren

Blindbohrungen spielen eine große Rolle in der Verbraucherelektronik, insbesondere bei der Gestaltung kompakter Gehäuse. Diese Löcher ermöglichen es Herstellern, Schrauben und Befestigungen zu verbergen, was den Geräten ein saubereres, eleganteres Aussehen verleiht. Das ist wichtig für Produkte wie Smartphones, Laptops und Spielkonsolen, bei denen jeder Millimeter zählt.

Doch über das Aussehen hinaus helfen Blindbohrungen auch bei der Wärmeableitung. Durch sorgfältige Platzierung können Designer vermeiden, Schwachstellen im Gehäuse zu schaffen, die Hitze einschließen oder den Luftstrom stören könnten. Dieses Gleichgewicht ist entscheidend – elektronische Komponenten müssen kühl bleiben, um länger zu halten, aber das Gehäuse darf nicht sperrig oder beeinträchtigt sein.

Auf dem deutschen Markt, wo Verbraucher hochwertige, schlanke Designs mit viel Leistung erwarten, bedeutet der effektive Einsatz von Blindbohrungen eine Kombination aus Haltbarkeit, Stil und thermischer Verwaltung. Es geht darum, Gehäuse zu schaffen, die nicht nur großartig aussehen, sondern Geräte auch reibungslos ohne Überhitzung laufen lassen.

Wichtige Punkte für Blindbohrungen in der Verbraucherelektronik:

- Befestigungen verbergen für ein glattes, modernes Finish

- Bohrungstiefe optimieren, um dünne Wände nicht zu schwächen

- Löcher so positionieren, dass Luft- und Wärmefluss unterstützt werden

- Präzise Toleranzen verwenden, um enge Passungen ohne Spalten zu gewährleisten

Dieser Ansatz hält Geräte leicht und langlebig, während er die Designanforderungen des heutigen wettbewerbsfähigen Elektronikmarkts erfüllt.

Anwendungen in der realen Welt: Neue Trends mit additiven Fertigungshybriden und Nachbearbeitung von Gewinden nach dem Drucken

Additive Fertigung (3D-Druck) verändert die Art und Weise, wie Blindlöcher hergestellt werden, insbesondere in Kombination mit traditionellem Zerspanen – dieser hybride Ansatz eröffnet neue Möglichkeiten. Anstatt Blindlöcher in Vollteile zu bohren, können Hersteller nahezu fertige Komponenten mit groben Lochmerkmalen drucken. Anschließend erfolgt eine präzise Bearbeitung wie Nachdruckgewinde um exakte Maße und Oberflächenqualität zu erreichen.

Diese Hybridmethode bietet:

- Materialeinsparungen durch das Drucken nur des Notwendigen

- Reduzierte Bearbeitungszeit da weniger Metall entfernt wird

- Bessere Gestaltungsmöglichkeiten für komplexe innere Geometrien

- Verbesserte Genauigkeit durch Nachbearbeitung und Gewindeschneiden nach dem Drucken

Nachdruckgewinde wird zunehmend zur Standardlösung für Blindlöcher in der Luft- und Raumfahrt, Medizintechnik und Hochpräzisions-Elektronik, wo enge Toleranzen und Oberflächenfinishs wichtig sind. Der Einsatz fortschrittlicher CNC-Werkzeuge mit automatisierten Gewindeschneidzyklen hilft, häufige Probleme wie Bohrungsbrüche bei schwierigen Blindlöchern zu vermeiden.

Im Fertigungssektor in Deutschland hilft diese Kombination aus additiven und subtraktiven Verfahren, anspruchsvolle Spezifikationen schneller zu erfüllen, Abfall zu reduzieren und innovative Designs zu unterstützen – im Einklang mit den Bedürfnissen der Branche, die auf Effizienz und Qualität fokussiert ist. Wenn Sie sich mit der Bearbeitung von Blindlöchern beschäftigen, sollten Sie überlegen, wie Hybridlösungen aus additiver Fertigung Ihren Prozess verbessern können, ohne die Präzision zu beeinträchtigen.

Wesentliche Werkzeuge für Blindlöcher

Beim Arbeiten mit Blindlöchern ist das richtige Werkzeug entscheidend, um saubere, präzise Ergebnisse zu erzielen. Hier ist eine kurze Übersicht der wichtigsten Werkzeuge, die Sie benötigen:

- Bohrer: Wählen Sie scharfe, hochwertige Bohrer, die für das Bohren von Blindlöchern geeignet sind. Hartmetall- oder Kobaltbüchsen eignen sich gut für harte Materialien wie Titan, während HSS-Bohrer für Aluminium ausreichend sind. Achten Sie auf Bohrer mit Split-Point-Spitzen oder speziellen Flöten, um die Spanabfuhr zu erleichtern, insbesondere bei tieferen Löchern.

- Gewindeschneider: Für das Gewindeschneiden in Blindlöchern sind Spiralflöten-Gewindeschneider die beste Wahl. Sie ziehen Späne nach oben und aus dem Loch heraus, was die Bruchgefahr im Inneren reduziert. Gerade Flöten-Gewindeschneider sind ebenfalls nützlich, sind aber in der Regel besser für Durchgangslöcher geeignet, da sie die Späne langsamer entfernen. Passen Sie die Größe des Gewindeschneiders stets sorgfältig an den Durchmesser Ihres Lochs an, um optimale Ergebnisse zu erzielen.

- Halter und Werkzeughalter: Sichere und stabile Werkzeughalter machen einen großen Unterschied in Präzision und Oberflächenfinish. Verwenden Sie Halter, die für Ihre CNC- oder Handmaschinen ausgelegt sind und Laufzeitfehler sowie Vibrationen minimieren. Schnellwechselhalter verbessern die Rüstzeit, insbesondere bei Produktionsläufen.

- Kühlmittelführungssysteme: Der richtige Kühlmittelstrom hilft, Hitze und Späneverschweißung zu reduzieren und schützt sowohl Ihre Werkzeuge als auch das Werkstück. Externe Kühlmitteldüsen oder Durch-Werkzeug-Kühlmittelanlagen sind bei Bohrungen in Blindlöchern vorzuziehen.

In die richtigen Werkzeuge zu investieren, steigert nicht nur die Qualität Ihrer Bearbeitung, sondern reduziert auch kostspielige Werkzeugbrüche und Nacharbeiten. Wenn Sie auf dem deutschen Markt tätig sind, ist die Priorisierung von Werkzeuglebensdauer und Präzision entscheidend, um Ihre Abläufe reibungslos und wettbewerbsfähig zu halten.

Werkzeuge und Technologien: Software und Automatisierung

Bei Blindlöchern macht die richtige Software einen großen Unterschied. CAD/CAM-Integration ist heute in vielen deutschen Werkstätten Standard, sodass Sie präzise Lochspezifikationen entwerfen und direkt in CNC-Programme umsetzen können. Das reduziert Fehler und beschleunigt die Rüstzeiten.

Cloud-basierte Simulationswerkzeuge sind ebenfalls ein Game Changer. Sie helfen Ihnen, Bohr- und Gewindesequenzen virtuell zu testen, bevor die Maschine läuft. So können Sie potenzielle Probleme bei Spanabfuhr, Werkzeugwegen oder Tiefengenauigkeit frühzeitig erkennen und Zeit sowie Kosten bei Probefahrten sparen.

Vorteile der Verwendung von CAD/CAM und Cloud-Simulation für Blindlöcher:

- Schnellere Programmierung mit weniger Fehlern

- Einfache Aktualisierung von Designs und Werkzeugwegen

- Echtzeit-Kollisionserkennung und Spanflusskontrolle

- Bessere Zusammenarbeit zwischen Design- und Fertigungsteams

- Optimierte Zyklen, die Werkzeugverschleiß und Bearbeitungszeit reduzieren

Für Werkstätten, die den deutschen Markt bedienen, bedeutet die Investition in diese Technologien eine höhere Präzision, verbesserte Durchsatzraten und eine bessere Konsistenz bei der Herstellung von Blindlöchern – insbesondere bei komplexen Bauteilen. Es lohnt sich, aufzurüsten, um wettbewerbsfähig zu bleiben.

Werkzeuge und Technologien: Sicherheit und Nachhaltigkeit mit PSA und umweltfreundlichen Kühlmitteln

Beim Arbeiten mit Blindlöchern sollten Sicherheit und Nachhaltigkeit niemals vernachlässigt werden. Der Einsatz geeigneter Persönlicher Schutzausrüstung (PSA) ist unerlässlich, um vor Metallspänen, Kühlmittel-Spritzern und scharfen Werkzeugen zu schützen. Dazu gehören Schutzbrillen, Handschuhe und in lauteren Werkstätten auch Gehörschutz.

Umweltfreundliche Kühlmittel gewinnen auf dem deutschen Markt ebenfalls an Bedeutung. Diese Kühlmittel tragen dazu bei, die Umweltbelastung zu verringern, da sie biologisch abbaubar und weniger giftig sind als herkömmliche Flüssigkeiten. Zudem verbessern sie oft die Werkzeuglebensdauer und das Oberflächenfinish, insbesondere bei anspruchsvollen Bohr- und Gewindeschneidoperationen in Blindlöchern.

Wichtigste Erkenntnisse:

- Tragen Sie immer PSA: Schutzbrille, schnittfeste Handschuhe und Gehörschutz.

- Wählen Sie biologisch abbaubaren Kühlmitteln um Abfall zu reduzieren und Ihren Betrieb umweltfreundlicher zu gestalten.

- Umweltfreundliche Flüssigkeiten helfen bei Späneabfuhr und reduzieren die Hitze, verlängern die Werkzeuglebensdauer.

- Der Einsatz nachhaltiger Werkzeuge und Praktiken erfüllt sowohl Sicherheitsstandards als auch die sich entwickelnden Umweltvorschriften in Deutschland.

Die Umsetzung dieser Maßnahmen sorgt für sicherere Abläufe und positioniert Ihren Betrieb im Einklang mit modernen Nachhaltigkeitszielen—gut für Ihr Team und für Ihr Geschäft.