Entdecken Sie, was ein Schaftfräser ist, seine Typen, Beschichtungen und Anwendungen, mit Experten-Tipps zur Auswahl des richtigen CNC-Fräswerkzeugs für präzises Schneiden.

Stellen Sie sich Folgendes vor: Sie versuchen, eine präzise Tasche an einem Metallteil zu fräsen, aber Ihr Schnitt geht seitlich—Zeit, Material und Frustration werden verschwendet. Was ist schiefgelaufen? Wahrscheinlich haben Sie nach einem Bohrer gegriffen, obwohl Sie eigentlich einen Schaftfräser.

An Schaftfräser ist ein spezielles rotierendes Schneidwerkzeug, gebaut mit scharfen Zähnen auf der Endfläche und den Seiten, das nicht nur zum Eintauchen, sondern auch zum seitlichen Schneiden mit punktgenauer Präzision entwickelt wurde. Es ist das Rückgrat des modernen Fräsens und bietet Vielseitigkeit und Präzision bei Metallen, Kunststoffen und Verbundwerkstoffen.

Egal, ob Sie Anfänger oder erfahrener Maschinenführer sind, das Verständnis was ein Schaftfräser ist und wie er sich von einem Bohrer unterscheidet, ist der erste Schritt zu besseren Bearbeitungsergebnissen und intelligenteren Werkzeugentscheidungen. Bereit, einzutauchen?

Schaftfräser vs. Bohrer: Die Verwirrung aufklären

Lassen Sie uns eine häufige Verwechslung klären: Ein Schaftfräser und ein Bohrer sehen ähnlich aus, sind aber für sehr unterschiedliche Aufgaben gebaut. Hier eine kurze Gegenüberstellung:

| Merkmal | Schaftfräser | Bohrer |

|---|---|---|

| Anzahl der Schneiden | 2 bis 8 Flöten, manchmal mehr | In der Regel 2 Flöten |

| Schnitt-Richtung | Kann seitlich schneiden und eintauchen | Primär zum Eintauchen konzipiert |

| Anwendungen | Nuten, Konturen, Taschen fräsen | Gerade Löcher bohren |

Der wichtigste Mythos? Menschen denken oft, Bohrer könnten nur vertikal eintauchen—und das stimmt. Aber Schaftfräser können wie Bohrer eintauchen und seitlich schneiden, was sie vielseitig für Formen, Nutungen und 3D-Konturen macht. Stellen Sie sich einen Bohrer als Hammer vor, der gerade nach unten treibt, während ein Schaftfräser sowohl Hammer als auch Säge ist, der komplexe Wege aussägt.

Das Wissen um diesen Unterschied ist entscheidend bei der Auswahl des richtigen Werkzeugs für CNC-Fräsaufgaben—die seitliche Verwendung eines Bohrers birgt das Risiko von Bruch und ungenauen Schnitten, während Schaftfräser dafür ausgelegt sind, diese Belastung zu bewältigen.

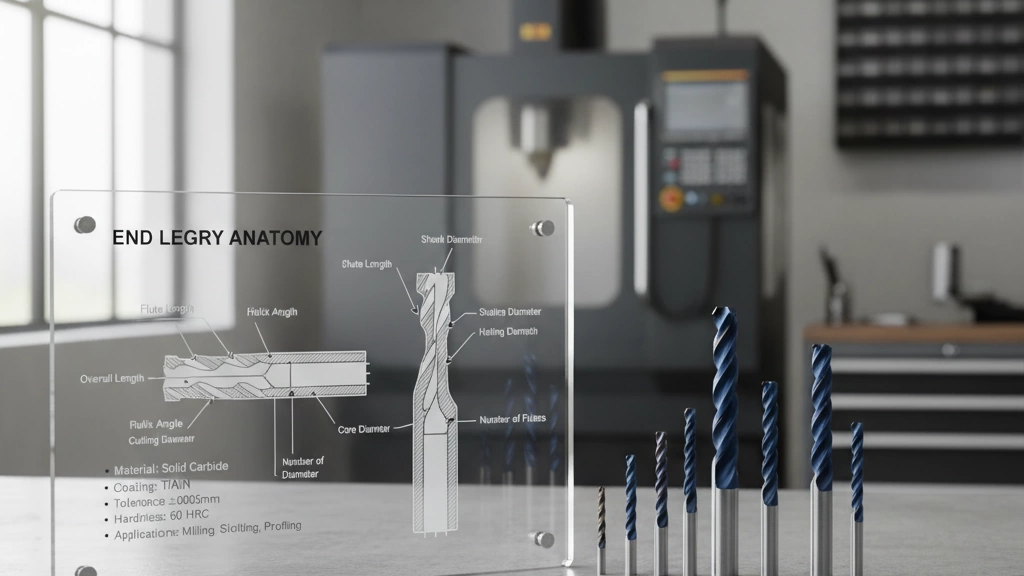

Aufbau eines Schaftfräsers

Das Verständnis der Anatomie eines Fräsers hilft Ihnen, das richtige Werkzeug für Ihren Auftrag auszuwählen. Hier ist eine Aufschlüsselung:

Schaft:

Dies ist der Teil, der in die Spannzange Ihrer Maschine passt. Gängige Durchmessergrößen in Deutschland umfassen 6 mm und 12 mm, wobei je nach Maschine auch metrische Größen weit verbreitet sind. Spannzangentypen variieren:

- Gerader Schaft ist der gebräuchlichste und passt zu Standard-Spannzangen.

- Weldon-Spannzange hat Seitenflächen für besseren Griff, um Slips bei schweren Belastungen zu verhindern.

- Pfeifen-Nut Spannzangen haben eine Nut, die in den Halter einrastet, für schnelle Werkzeugwechsel.

Spiralrillen:

Schneiden sind die Schneidkanten, die entlang des Werkzeugs gedreht sind. Fräser sind mit 2 bis 8 Schneiden erhältlich:

- Weniger Schneiden (2-3) bedeuten bessere Späneabfuhr, ideal für weiche Materialien wie Aluminium.

- Mehr Schneiden (4-8) sorgen für glattere Oberflächen und längere Werkzeuglebensdauer, perfekt für Stahl oder härtere Metalle.

Helix-Winkel liegen üblicherweise zwischen 30° und 45°, beeinflussen, wie aggressiv das Werkzeug schneidet und Späne entfernt. Steilere Winkel spülen Späne schneller ab und reduzieren die Hitzeentwicklung.

Schnittdurchmesser & Schnittlänge:

Angaben auf der Verpackung des Fräsers oder in den technischen Datenblättern geben diese Zahlen an. Der Schnittdurchmesser ist die Breite des Schnitts, den Ihr Werkzeug macht, während die Schnittlänge angibt, wie tief es in das Material fräsen kann. Das Verständnis dieser Werte stellt sicher, dass Sie das Werkzeug oder die Maschine nicht überlasten.

Endgeometrie:

Die Form an der Spitze ändert, wofür der Fräser am besten geeignet ist:

- Rechteckfräser erzeugt scharfe Ecken, gut für Nuten und Taschen.

- Kugelkopffräser hat abgerundete Spitzen, ideal für 3D-Konturen und Formen.

- Eckenradius-Fräser Fügen Sie den Kanten eine kleine Kurve hinzu, um Spannungen zu reduzieren und die Werkzeuglebensdauer zu verlängern.

- Rauhprofile Raueres Aussehen, aber schnelle Entfernung großer Materialmengen vor den Feinbearbeitungsschritten.

Das Wissen um diese Details macht die Auswahl des richtigen Fräsers für Ihre Fräsprojekte einfach.

Gängige Fräserarten & Wann man sie verwendet

Die Wahl des richtigen Fräsers macht den Unterschied in Ihrer Bearbeitungsarbeit. Hier ist eine kurze Übersicht über gängige Typen und deren Einsatzzeiten:

- RechteckfräserPerfekt für Nuten, Konturen und Taschen mit geraden Kanten und flachen Oberflächen. Er hinterlässt scharfe Ecken und ist ein Allrounder für allgemeine Bearbeitungen.

- KugelkopffräserIdeal für 3D-Konturen und Formenbau. Seine runde Spitze ermöglicht das Erstellen glatter Kurven und komplexer Formen ohne scharfe Kanten.

- EckenradiusfräserFügt der Schneidkante einen kleinen Radius hinzu, um Spannungen am Werkzeug und Werkstück zu verringern. Ideal für Fasen und die Verlängerung der Werkzeuglebensdauer bei Endbearbeitungen.

- Rau- und FeinfräserRau- (Hogging): Entfernt schnell große Materialmengen mit gezahnten Kanten. Nicht für glatte Oberflächen geeignet, spart aber Zeit bei Massenbearbeitungen.

Feinbearbeitung: Sorgt für saubere, spiegelähnliche Oberflächen bei Präzisionsteilen.SpezialfräserEntwickelt für spezielle Aufgaben wie T-Slot-Fräsungen, Schwalbenschwanznuten, Schlüsselsitze oder winzige Detailarbeiten mit Mikrofresen. Diese erfüllen Nischenrollen, die Standardfräser nicht abdecken.

Die Wahl des richtigen Typs basierend auf Material und Oberflächenanforderungen spart Zeit und verbessert die Ergebnisse bei CNC- oder manuellen Fräsmaschinen.

Materialien & Beschichtungen Entmystifiziert

Bei der Auswahl eines Fräsers ist das Material entscheidend. Hier ein kurzer Überblick über die besten Optionen:

- HSS (Schnellarbeitsstahl): Erschwinglich und robust, HSS ist ideal für den allgemeinen Gebrauch und weichere Materialien wie Holz oder Kunststoff. Es nutzt sich bei härteren Metallen schneller ab, lässt sich aber leicht schärfen.

- Hartmetall: Härter und teurer, Hartmetallfräser halten ihre Schneide länger und schneiden schneller. Perfekt für harte Materialien wie Stahl, Edelstahl und Titan. Sie sind weniger flexibel, bieten aber bessere Präzision und Lebensdauer.

- Cobalt: Ein Zwischenschritt zwischen HSS und Hartmetall, Kobalt verbindet Hitzebeständigkeit mit etwas Flexibilität. Es eignet sich gut für höhere Temperaturen beim Schneiden, ist aber nicht so hart wie Hartmetall.

Beschichtungsleitfaden

Beschichtungen erhöhen die Werkzeuglebensdauer durch Hitze- und Verschleißschutz. Hier eine kurze Übersicht, die Sie in deutschen Werkstätten sehen:

- TiN (Titannitrid): Goldfarbe, Allzweck, reduziert Verschleiß.

- TiCN (Titanium Carbonitride): Härter als TiN, ideal für härtere Materialien.

- TiAlN (Titanaluminiumoxid): Hält hohen Temperaturen besser stand, perfekt für Schnellarbeitsstahl und Edelstahl.

- AlTiN (Aluminium-Titannitrid): Noch höhere Hitzebeständigkeit, ideal für Trockenbearbeitung.

- ZrN (Zirconiumoxid): Ausgezeichnet für abrasive Materialien wie Aluminium, hilft beim Verhindern von Aufbauschneiden.

Schwerpunkt auf Hartmetall-Grade

Nicht alle Hartmetalle sind gleich. Für den deutschen Markt ist submikroner Kornhartmetall erstklassig—feine Partikel verschmolzen für höchste Zähigkeit und Schärfe. Besonders beliebt für die Bearbeitung von Aluminium, Stahl und Titan, bei denen Präzision und Werkzeuglebensdauer zählen.

Fazit: Passen Sie das Material und die Beschichtung Ihrer Schaftfräser an die Anforderungen des Auftrags an, um das beste Verhältnis von Kosten und Leistung zu erzielen.

Auswahl des richtigen Schaftfräsers

Die Wahl des richtigen Schaftfräsers hängt vom zu bearbeitenden Material und Ihrer Werkzeugkonfiguration ab.

Materialkompatibilität

- Aluminium: Verwenden Sie weniger Schneiden (2-3) und eine schärfere Geometrie für glatte Späne. Hartmetall- oder submikroner Hartmetallgrade sind am besten geeignet.

- Stahl & Edelstahl: Mehr Schneiden (4-6), robustere Beschichtungen wie TiAlN helfen bei Hitze und Verschleiß. Kobaltbeschichtete Werkzeuge können die Lebensdauer erhöhen.

- Kunststoffe & Exotische Materialien: Achten Sie auf scharfe Kanten und polierte Schneiden, um Schmelzen oder Absplittern zu vermeiden.

Steifigkeit ist entscheidend

- Halten Sie die Schnittlänge (LOC) kurz: Je kürzer die Schnittlänge Ihres Schaftfräsers, desto weniger wird er sich ablenken.

- Überdimensionierter Schaft: Ein größerer Schaftdurchmesser erhöht die Festigkeit und Stabilität.

- Reduzierter Hals: Verwenden Sie nur halsgebohrte Werkzeuge, wenn Sie tiefe Schnitte ohne Reibung benötigen, aber vermeiden Sie es, wenn Steifigkeit kritisch ist.

Geschwindigkeits- & Vorschubtipps

- Passen Sie die Spindeldrehzahl und den Vorschub an Material- und Werkzeug-Spezifikationen an.

- Verwenden Sie Geschwindigkeits- & Vorschubrechner—viele Werkzeuganbieter bieten kostenlose Online-Tools an, um die Werte zu ermitteln.

Häufige Fehler & Lösungen

- Vibrationen: Reduzieren Sie die Geschwindigkeit, erhöhen Sie die Steifigkeit und überprüfen Sie die Maschinenkonfiguration.

- Aufbaukante: Tritt häufig bei Stahl auf; eine Erhöhung der Geschwindigkeit oder das Hinzufügen von Kühlmittel hilft.

- Bruch: Wird meist durch zu aggressive Vorschübe oder schlechte Werkzeugaufnahme verursacht—langsamer machen und Werkzeugpassung prüfen.

Hier kluge Wahl trifft, spart Verschleiß, Brüche und teure Ausfallzeiten.

Praktische Anwendungen in verschiedenen Branchen

Fräser spielen eine Schlüsselrolle in vielen Branchen hier in Deutschland, jede mit einzigartigen Anforderungen:

- Luft- und Raumfahrt: Das Bearbeiten von robusten Titan-Flügelspanten erfordert Hartmetallfräser mit scharfen Kanten und hitzebeständigen Beschichtungen wie TiAlN, um Hochgeschwindigkeits-Schnitte ohne Verschleiß zu bewältigen.

- Automobil: Aluminium-Motorblöcke profitieren von Hochleistungsfräsern, die die Späneabfuhr gut steuern, oft mit 3–4-Flügeldesigns, um Oberflächenqualität und Geschwindigkeit zu erhalten.

- Holzbearbeitung: CNC-Fräser für Beschilderungen verwenden spezielle Quadratfräser und Mikrofurchenfräser für saubere Schnitte und feine Details in weicheren Materialien wie Holz und Verbundstoffen.

- Medizin: Implant-Prototyping erfordert Kugelkopffräser und Eckenradiusfräser für glatte 3D-Konturen und stressfreie Kanten an Edelstahl- oder Titan-Teilen.

Egal in welchem Bereich, die Wahl des richtigen Fräserendes hängt oft davon ab, Material- und Anwendungsanforderungen mit Werkzeuggeometrie und Beschichtung abzustimmen – entscheidend für Effizienz und Werkzeuglebensdauer.

Wartung, Lagerung & Werkzeuglebensdauer-Tipps

Damit Ihre Fräserenden scharf und gut gelagert bleiben, ist es entscheidend, ihre Lebensdauer zu maximieren. Hier erfahren Sie, wie Sie sie verlängern und Geld sparen:

- Wirtschaftlichkeit beim Nachschleifen: Anstatt abgenutzte Fräser zu entsorgen, sollten Sie das Nachschleifen in Betracht ziehen. Es stellt die Schärfe wieder her und kostet nur einen Bruchteil im Vergleich zu neuen Werkzeugen. Stellen Sie nur sicher, dass Ihr Schleifer die korrekte Flötengeometrie und den Helixwinkel kennt, um das Werkzeug nicht zu ruinieren.

- Richtiges Spannfutter-Drehmoment: Über- oder Unterziehen Sie Ihr Spannfutter nicht. Verwenden Sie einen Drehmomentschlüssel, um den richtigen Griff zu erzielen – zu locker verursacht Vibrationen und Bruch; zu fest kann den Schaft verformen und die Genauigkeit beeinträchtigen.

- Aufbewahrungsfächer zum Schutz der Schneidkanten: Bewahren Sie Ihre Fräser in speziellen Fächern oder Haltern auf. Das verhindert Kontakt mit anderen Werkzeugen, hält die Schneidkanten scharf und vermeidet Kerben oder Chips, insbesondere bei Mikrofresen oder Spezialtypen.

Diese einfachen Gewohnheiten sind besonders beim Bearbeiten härterer Materialien wie Edelstahl oder Titan wichtig, bei denen die Werkzeuglebensdauer entscheidend ist.

Einkaufsführer: Warnsignale & Profi-Tipps

Beim Kauf von Fräsern ist es entscheidend zu wissen, wo man einkauft und worauf man achten muss. Sie können direkt zu großen Herstellern für wettbewerbsfähige Preise und größere Auswahl gehen oder autorisierten Händlern wenn Sie fachkundige Beratung und einfachere Rückgaben wünschen. Beide haben Vorteile – Direktkauf ist oft günstiger, während Händler besseren Support bieten können.

Wichtige Warnsignale, auf die Sie achten sollten:

- Abweichung über 0,005 mm: Zu viel Werkzeugabweichung bedeutet schlechte Genauigkeit und schnelleren Verschleiß.

- Unklare Spezifikationen oder keine Materialklassifizierung: Sie möchten genau wissen, welches Material und welche Beschichtung Sie erhalten.

- Keine Garantie oder Unterstützung: Hochwertige Fräser werden oft mit Garantien oder Musterprogrammen geliefert, um sie vor Großbestellungen zu testen.

Profi-Tipps für kluges Einkaufen:

- Fragen Sie immer nach Auslauf- und Toleranzdaten— Präzision ist in deutschen Werkzeugmaschinenbetrieben wichtig.

- Prüfen Sie, ob die Marke Musterfräser anbietet damit Sie vor einer großen Bestellung testen können.

- Suchen Sie nach Garantieabdeckung oder Werkzeugersatzrichtlinien, insbesondere wenn Sie in hochwertige Hartmetall- oder beschichtete Werkzeuge investieren.

- Denken Sie daran, billig zu kaufen, kann mehr kosten wenn die Werkzeuge frühzeitig absplittern oder verschleißen.

Behalten Sie diese Punkte im Hinterkopf, und Sie erhalten die besten Fräser, egal ob Sie Aluminium, Stahl oder exotische Materialien in Deutschland schneiden.