Discover expert aluminum machining techniques for precision, cost-efficiency, and sustainability in Italy’s industrial sectors. If

If you’re working in Italy’s thriving manufacturing scene, you already know that aluminum machining is more than just another step in production—it’s a game changer. But mastering lavorazione alluminio isn’t always straightforward. From achieving razor-tight tolerances to selecting the perfect alloy and optimizing cost and sustainability, the process demands precision and expertise. In this post, you’ll discover how cutting-edge techniques and smart material choices can unlock aluminum’s full potential for your projects—whether you’re prototyping automotive parts in Lombardy or crafting lightweight components for aerospace. Ready to elevate your aluminum processing to the next level? Let’s get started.

Core Properties of Aluminum

Why is aluminum so popular in machining compared to steel or titanium? The answer lies in its unique core properties. Aluminum has a low density, about one-third that of steel, making it lightweight but still strong enough for many applications. Its melting point is lower—around 660°C—allowing machines to cut through it faster without excessive tool wear or overheating. This translates to higher cutting speeds and reduced machining time.

Another standout feature is aluminum’s excellent thermal and electrical conductivity. This property helps dissipate heat quickly during machining, preventing overheating and maintaining tight tolerances. It also means aluminum parts can be used where heat transfer is critical, such as in electronics and automotive components.

From an environmental standpoint, aluminum has a big edge. Recycling aluminum saves up to 95% of the energy needed to produce primary aluminum. This energy efficiency fits perfectly with Italy’s growing circular economy initiatives and sustainability goals. Recycled aluminum reduces carbon footprint and landfill waste, making it a smart material choice for eco-conscious manufacturers.

There are some myths about aluminum machining, like it being prone to warping or sticking to tools. These issues often stem from improper clamping and insufficient cooling. Using the right fixtures and coolant solves most problems, ensuring smooth cuts and stable parts without deformation or tool damage. Proper setup is key to unlocking aluminum’s full potential in high-speed, precision machining.

Essential Aluminum Machining Processes

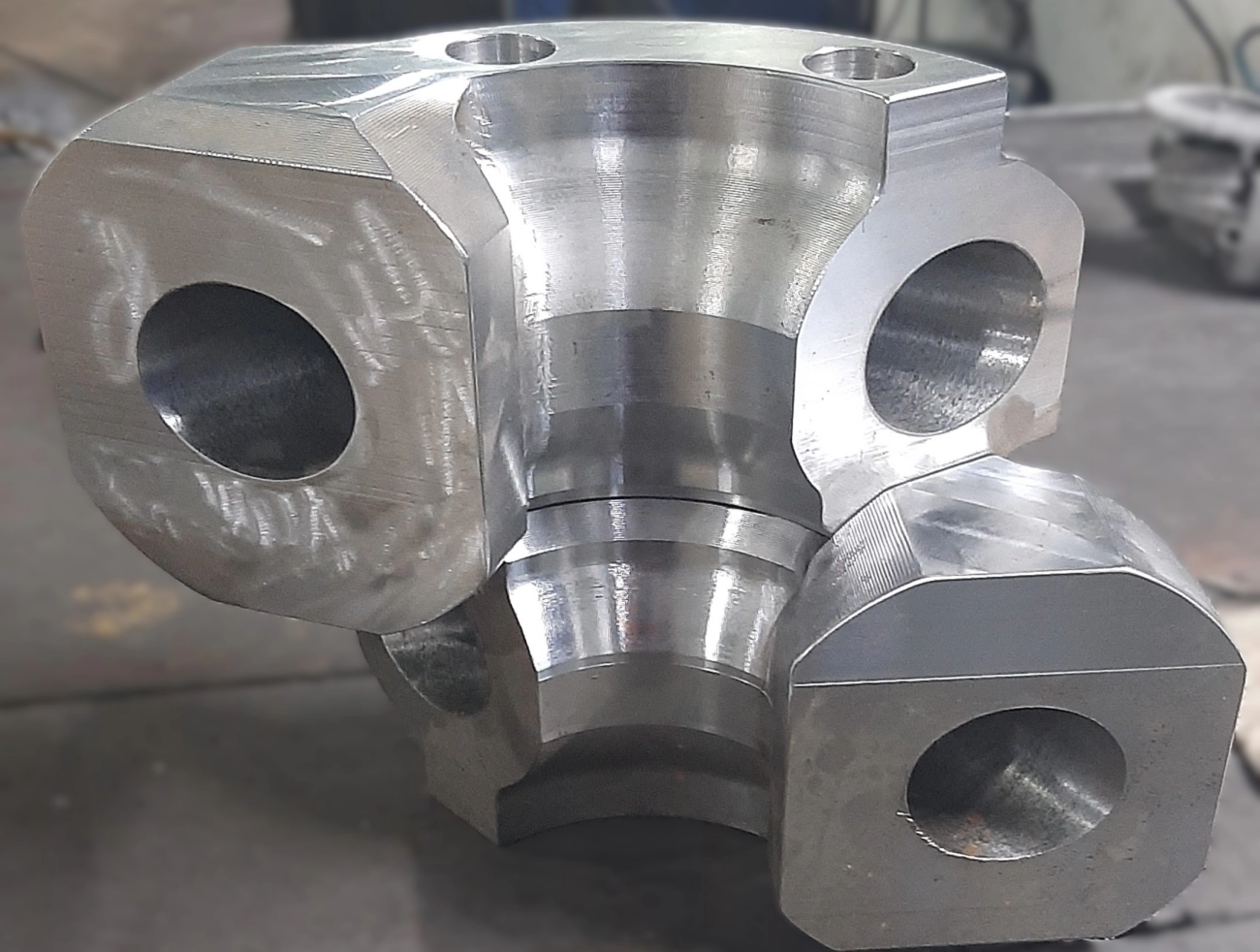

When it comes to lavorazione alluminio, mastering the right machining processes is key to achieving quality and efficiency. Here’s a quick guide to the main methods used:

CNC Machining

- Includes fresatura (milling) and tornitura (turning)

- Proper tool setup is crucial: choose sharp carbide tools and set speeds based on aluminum’s lower hardness compared to steel

- Use modern software for 5-axis precision to handle complex parts with tight tolerances

- Faster cutting speeds are possible thanks to aluminum’s excellent conductivity and low density, reducing heat build-up

Extrusion and Die Casting

- Extrusion shapes aluminum into profiles with constant cross-sections, perfect for structural framing and automotive parts

- Die casting allows complex, high-volume production of lightweight housings with great accuracy

- Both processes suit high-strength alloys and support design flexibility in applications requiring repeated forms

Sheet Metal Fabrication

- Techniques like cesoiatura (shearing), piegatura (bending), and laser cutting form thin aluminum panels

- Ideal for lightweight construction panels in edilizia (building) and architectural facades

- Precision and minimal distortion are achievable with correct tooling and process controls

Finishing Techniques

- Anodizing improves corrosion resistance and surface hardness, maintaining aluminum’s durability in harsh environments

- Powder coating adds color and protection, meeting aesthetic standards important in Italian manufacturing

- Both finishing processes align with local quality expectations and add value to aluminum products

Adopting these essential lavorazione alluminio processes ensures parts meet industry standards while maximizing productivity and cost-effectiveness.

Selecting the Right Aluminum Alloys

Choosing the right aluminum alloy is key for effective lavorazione alluminio. The most common alloys we use in the US market are 6061, 7075, and 5052—each with distinct advantages depending on your project.

- 6061: Versatile and easy to machine, great for structural parts and general fabrication.

- 7075: High strength, often used in aerospace and automotive when durability is critical.

- 5052: Excellent corrosion resistance, ideal for marine and outdoor applications.

Alloy Specific Tips

- Low silicon alloys like 6061 machine smoothly and cause less wear on tools.

- For high silicon content alloys, use non-abrasive cutting methods and coated tools to extend tool life and maintain surface finish.

Case Study: 6082 Alloy in Lombardy

In Italy’s Lombardy region, the 6082 alloy is heavily favored for automotive prototypes. It helps reduce vehicle weight without sacrificing strength, proving valuable for lightweight frames and emissions reduction. This reflects the growing global push for advanced aluminum alloys in eco-friendly designs.

Quick Reference Alloy Comparison

| Alloy | Strength | Machinability | cURL Too many subrequests. | Best Use Case |

|---|---|---|---|---|

| 6061 | Medium | High | Low | cURL Too many subrequests. |

| 7075 | High | Medium | High | cURL Too many subrequests. |

| 5052 | Low | High | Low | cURL Too many subrequests. |

| 6082 | Medium | Medium | Medium | cURL Too many subrequests. |

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

Pro tip: cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. projects. Collaborations with Norway are driving advances in green hydrogen applications, which could power aluminum production with nearly zero environmental impact. Companies like Vast integrate R&D efforts to design eco-efficient parts, combining sustainable materials with cutting-edge processing to meet both performance and environmental goals.

These trends are not just shaping how aluminum is made—they’re defining the future of the entire supply chain, especially for industries focused on lightweight, sustainable materials.