Entdecken Sie Gießen und Gießarten mit dem Expertenleitfaden von Vast, der die wichtigsten Prozesse, Materialien, Vorteile und beste Herstellungsanwendungen abdeckt.

Was ist Gießen und warum ist es in der Fertigung wichtig

Gießen ist ein Herstellungsprozess, bei dem geschmolzenes Metall in eine Form gegossen, abgekühlt und dann in eine bestimmte Form gehärtet wird. Diese grundlegende Metallformtechnik bildet die Grundlage für die Herstellung von allem, von kleinen filigranen Teilen bis hin zu großen komplexen Komponenten, die in verschiedenen Branchen verwendet werden.

Gießen ist wichtig, weil es eine unvergleichliche Vielseitigkeit und Kosteneffizienz in der Fertigung bietet. Es ermöglicht Herstellern, Teile zu erstellen, die durch Bearbeitung oder Schmieden schwer oder unmöglich herzustellen wären. Ob Sie Automotoren, Luft- und Raumfahrtkomponenten oder industrielle Maschinen bauen, Gießen hilft dabei, rohes Metall schnell und effizient in präzise, einsatzbereite Teile zu verwandeln.

Durch den Einsatz des Gießens können Hersteller:

- Metalle wie Aluminium, Stahl und Legierungen in komplexe Geometrien formen

- Produktionszeit sparen und Materialverschwendung reduzieren

- Große Mengen mit gleichbleibender Qualität produzieren

- Produkte an spezifische Leistungsanforderungen anpassen

Im Wesentlichen ist das Gießen ein entscheidender Schritt in der modernen Fertigung, der Handwerkskunst mit fortschrittlicher Technik verbindet. Es überbrückt die Kluft zwischen Design und Funktion und ermöglicht es Branchen, zu innovieren und zuverlässige Produkte auf dem wettbewerbsintensiven Markt zu liefern.

Wichtige Schritte in jedem Gießprozess

Gießen mag einfach klingen – geschmolzenes Metall in eine Form gießen – aber dahinter steckt ein klarer Schritt-für-Schritt-Prozess. Das Verständnis dieser Schritte hilft sicherzustellen, dass Sie das richtige Teil mit der richtigen Qualität für Ihr Projekt erhalten. Hier ist eine kurze Übersicht:

- Mustergestaltung: Erstellen Sie ein Modell des Teils, das Sie gießen möchten. Muster können aus Holz, Kunststoff oder Metall hergestellt werden und formen die Formhohlraum.

- Formvorbereitung: Verwenden Sie das Muster, um die Form zu erstellen, meist aus Sand oder anderen Materialien, abhängig vom Gießtyp.

- Das Metall schmelzen: Erhitzen Sie Ihr Metall auf die richtige Temperatur, bis es schmilzt und bereit zum Gießen ist.

- Gießen: Gießen Sie das geschmolzene Metall vorsichtig in die vorbereitete Form und füllen Sie den Hohlraum aus.

- Abkühlen und Erstarren: Lassen Sie das Metall im Inneren der Form abkühlen und aushärten.

- Entnahme des Gusses: Brechen Sie die Form auf oder öffnen Sie sie, um das verfestigte Gussstück zu entfernen.

- Reinigung und Nachbearbeitung: Entfernen Sie überschüssiges Material, glätten Sie raue Kanten und wenden Sie alle Endbearbeitungsverfahren an, um die Gussform zu reinigen.

Jeder Schritt ist entscheidend, um Fehler zu vermeiden und sicherzustellen, dass Ihre Metallformtechniken Effizienz und Qualität maximieren. Egal, ob Sie mit Sandguss, Druckguss oder einer anderen Methode arbeiten, diese Grundlagen bleiben gleich.

Die Grundlagen des Gießprozesses Schritt-für-Schritt-Übersicht

Werkzeuge und Ausrüstung, die Sie für erfolgreiches Gießen benötigen

Um das Gießen richtig durchzuführen, sind die richtigen Werkzeuge und Geräte ein Muss. Ob Sie an Metallformtechniken wie Sandguss oder präziseren Methoden wie Druckguss arbeiten, diese Grundlagen sorgen für einen reibungslosen und zuverlässigen Ablauf.

Hier ist, was Sie typischerweise benötigen:

- Formen und Muster: Diese formen Ihr geschmolzenes Metall. Je nach Gießart können Sie Sandformen, dauerhafte Metallformen oder Schaumstoffmuster für verlorenen Schaumguss verwenden.

- Öfen: Um Metalle wie Aluminiumlegierungen zu schmelzen, ist ein zuverlässiger Ofen entscheidend. Schmelztemperatur und Kontrolle beeinflussen die Qualität des Gusses.

- Gießwerkzeuge: Schöpfkellen oder automatische Einspritzsysteme helfen, das geschmolzene Metall sicher in die Formen zu gießen. Für druckintensive Arbeiten wie Druckguss kommen spezielle Einspritzmaschinen zum Einsatz.

- Abkühlungssysteme: Nach dem Gießen benötigt das Metall eine ordnungsgemäße Abkühlung. Einige Prozesse verwenden Luft, Wasser oder sogar Vakuumsysteme, um den Guss effizient zu verfestigen.

- Reinigungs- und Endbearbeitungsgeräte: Nach dem Gießen benötigen Sie Schleifer, Strahlgeräte oder chemische Behandlungen, um Rückstände zu entfernen und Oberflächen zu glätten.

- Sicherheitsausrüstung: Gießen beinhaltet heiße Metalle und scharfe Werkzeuge, daher sind Handschuhe, Gesichtsschutz und hitzebeständige Kleidung unerlässlich.

Mit der richtigen Ausrüstung fließt jeder Schritt vom Schmelzen bis zum Finish reibungslos, wodurch Sie Gussfehler vermeiden und ein starkes, brauchbares Produkt erhalten.

1 Sandguss Vielseitig und kosteneffektiv für große Teile

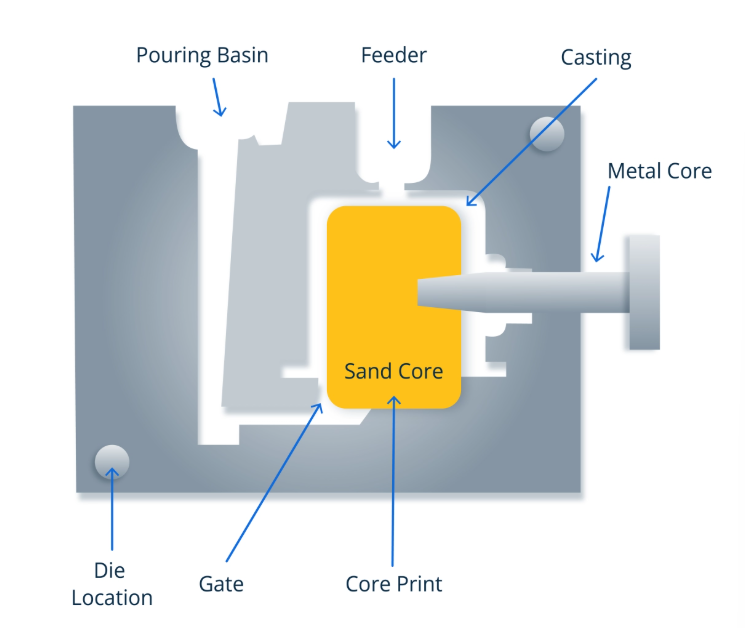

Sandguss ist eine der ältesten und am häufigsten verwendeten Metallformtechniken in der Fertigung. Es beinhaltet die Erstellung einer Form aus einer Sandmischung, die dann um ein Muster des gewünschten Teils gepackt wird. Sobald die Form fertig ist, wird geschmolzenes Metall in die Hohlraum gegossen und abgekühlt.

Vorteile:

- Hoch vielseitig, funktioniert mit fast jedem Metall

- Kosteneffizient für große Teile und Kleinserienproduktion

- Einfach und schnell zu formende Formen

- Ideal für komplexe Formen, die keine feinen Details erfordern

Nachteile:

- Oberflächenfinish ist im Vergleich zu anderen Methoden grob

- Geringere Maßgenauigkeit

- Formmaterialien sind wegwerfbar und werden nur einmal verwendet, was den Abfall erhöhen kann

Beste Anwendungen:

- Große Teile wie Motorblöcke, Pumpengehäuse und schwere Maschinenteile

- Niedrige bis mittlere Produktionsläufe, bei denen Werkzeugkosten eine Rolle spielen

- Anwendungen, bei denen hohe Details nicht im Vordergrund stehen, aber Stärke wichtig ist

Wenn Sie mit Aluminium-Gusssorten arbeiten oder große Teile herstellen müssen, ohne das Budget zu sprengen, ist Sandguss oft die bevorzugte Lösung. Seine Flexibilität macht ihn in verschiedenen Branchen beliebt, einschließlich Automobil- und Baumaschinenherstellung.

Druckguss Hochvolumenpräzision mit Druck

Der Druckguss ist eine beliebte Metallformtechnik, die zur Herstellung großer Stückzahlen mit hervorragender Genauigkeit und glatten Oberflächen verwendet wird. Bei diesem Verfahren wird geschmolzenes Metall unter hohem Druck in Stahlformen, sogenannte Formen, eingespritzt. Dieser hohe Druck sorgt dafür, dass das Metall jede Detail der Form ausfüllt, was zu präzisen und gleichmäßigen Teilen führt.

Vorteile des Druckgusses

- Hohe Produktionsgeschwindigkeit: Ideal für Massenproduktionen.

- Hervorragende Oberflächenqualität: Teile sind glatt, was die Nachbearbeitung reduziert.

- Gute Maßgenauigkeit: Enge Toleranzen sind erreichbar.

- Starke Teile: Der Hochdruckguss erzeugt dichte, widerstandsfähige Bauteile.

Nachteile des Druckgusses

- Hohe Anfangskosten: Die Herstellung von Stahlformen ist teuer und zeitaufwändig.

- Materialbeschränkungen: Am besten geeignet für Nichteisenmetalle wie Aluminium, Zink und Magnesium.

- Beschränkungen der Teilegröße: Formen begrenzen die Größe und das Gewicht der hergestellten Teile.

Beste Anwendungen für den Druckguss

- Automobilkomponenten wie Motorblöcke und Halterungen.

- Gehäuse für Unterhaltungselektronik.

- Geräteteile, die präzise Abmessungen erfordern.

- Jede Branche, die eine konsistente, hochvolumige Produktion mit einer feinen Oberfläche benötigt.

Druckguss zeichnet sich aus, wenn Sie enge Toleranzen und glatte Teile schnell benötigen, insbesondere für Metalle wie Aluminium- und Zinklegierungen. Dies macht es ideal für viele Fertigungsbereiche in Deutschland, wo sowohl Präzision als auch Volumen wichtig sind. Weitere Informationen zu Metallgussverfahren finden Sie in unserem ausführlichen Leitfaden zum Gießverfahren.

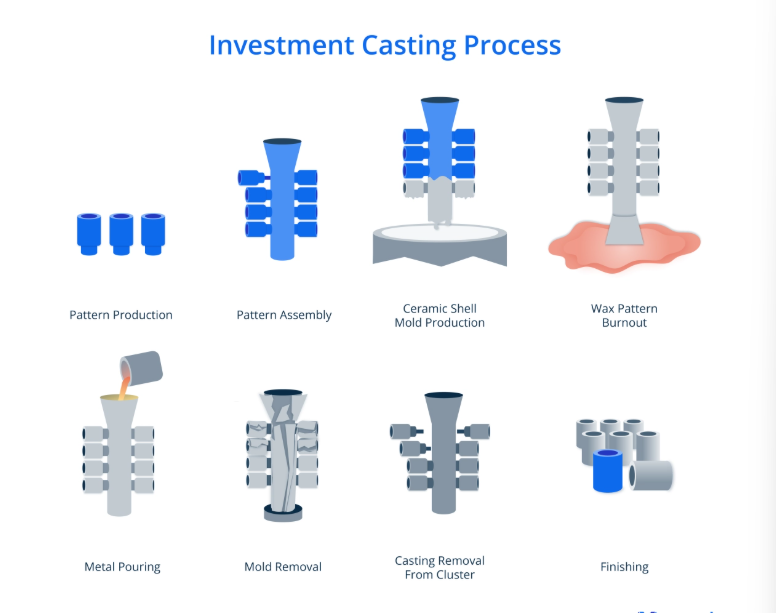

Feinguss (Wachsausschmelzverfahren) – Filigrane Details für die Luft- und Raumfahrt

Feinguss, auch bekannt als Wachsausschmelzverfahren, ist eine beliebte Metallformtechnik, die für die Herstellung von Teilen mit filigranen Details und exzellenten Oberflächengüten geschätzt wird. Dieser Prozess beginnt mit der Erstellung eines Wachsmodells des gewünschten Bauteils. Das Wachsmodell wird dann mit einer Keramikschale überzogen, die aushärtet und eine Form bildet. Sobald die Keramik ausgehärtet ist, wird das Wachs ausgeschmolzen – daher der Name Wachsausschmelzverfahren – wodurch ein detaillierter Hohlraum zum Gießen von geschmolzenem Metall entsteht.

Diese Methode ist besonders wertvoll in der Luft- und Raumfahrt und anderen Branchen, in denen Präzision und Komplexität wichtig sind. Sie eignet sich gut für die Herstellung komplexer Formen, mit denen andere Gussarten zu kämpfen haben, einschließlich dünner Wände und komplizierter Muster. Der Feinguss unterstützt eine Vielzahl von Metallen und Legierungen, darunter Aluminiumgusslegierungen, Edelstahl und Superlegierungen.

Vorteile:

- Hohe Präzision und feine Details

- Exzellente Oberflächengüte, wodurch die Bearbeitung reduziert oder eliminiert wird

- Kann komplexe und dünnwandige Teile gießen

- Geeignet für eine breite Palette von Metallen

Nachteile:

- Höhere Kosten im Vergleich zu einfacheren Gießverfahren

- Längere Produktionszeit aufgrund der Formvorbereitung

- Beschränkt auf kleinere Teile oder mittelgroße Komponenten

Beste Anwendungen:

- Luft- und Raumfahrtkomponenten mit engen Toleranzen

- Medizinische Instrumente

- Schmuck und künstlerische Metallarbeiten

- Turbinenblätter und Motorteile

Vakuumguss bleibt eine Top-Wahl, wenn Sie präzises Metallguss benötigen, das zuverlässig und konsistent ist, insbesondere für hochwertige Anwendungen, bei denen jedes Detail zählt.

Dauerform-Guss mit Schwerkraftgießverfahren, wiederverwendbar für mittlere Produktionsläufe

Dauerform-Guss, auch bekannt als Schwerkraftgießen, verwendet eine wiederverwendbare Metallform anstelle von Sand oder anderen Verbrauchsmaterialien. Das geschmolzene Metall wird durch Schwerkraft in die Form gegossen und füllt die Kavität ohne zusätzlichen Druck. Dieser Prozess ist ideal für mittlere Produktionsläufe, bei denen Sie eine bessere Oberflächenqualität und engere Toleranzen als beim Sandguss wünschen, aber nicht die hohe Stückzahl oder Komplexität des Druckgusses benötigen.

Vorteile

- Wiederverwendbare Metallformen reduzieren die Stückkosten bei mittleren Produktionsläufen

- Bessere Oberflächenqualität und Maßgenauigkeit im Vergleich zum Sandguss

- Gutes Steuerung der Wandstärke und mechanischen Eigenschaften des Teils

- Weniger Nachbearbeitung nach dem Gießen erforderlich

Nachteile

- Höhere Anfangskosten für die Form im Vergleich zum Sandguss

- Verschleiß der Form begrenzt die Gesamtzahl der hergestellten Teile

- Nicht so geeignet für sehr komplexe Formen oder sehr hohe Stückzahlen

Beste Verwendungszwecke

- Automobilteile wie Kolben und Halterungen

- Hardware-Komponenten mit moderater Komplexität

- Produktionsläufe von einigen Hundert bis zu einigen Tausend Teilen, bei denen Qualität und Kosten im Gleichgewicht stehen

Dauerform-Guss mit Schwerkraftgießverfahren ist eine praktische Wahl, wenn Sie wiederverwendbare Werkzeuge mit gleichbleibender Qualität für mittelgroße Fertigungsprojekte wünschen. Es verbindet Kosteneffizienz mit verbesserter Präzision, ideal für viele mittelständische Hersteller in Deutschland.

Zentrifugalkraftgussfestigkeit für Rohre und Zylinder

Der Zentrifugalkraftguss ist ein spezieller Prozess, bei dem geschmolzenes Metall in eine rotierende Form gegossen wird. Die Drehbewegung drückt das Metall nach außen und erzeugt eine dichte, starke Schicht, die perfekt für die Herstellung von Rohren, Zylindern und Ringen geeignet ist. Diese Methode ist besonders beliebt in Branchen, die hohe Festigkeit und Gleichmäßigkeit verlangen, wie Wasserrohre, Automobilteile und schwere Maschinenkomponenten.

Vorteile:

- Produziert Teile mit ausgezeichneter Dichte und mechanischer Festigkeit

- Reduziert Verunreinigungen, indem sie zum Zentrum gedrückt werden, wo sie entfernt werden können

- Ideal für zylindrische Formen und Hohlteile

- Geringere Porosität und Fehler im Vergleich zu anderen Gießverfahren

Nachteile:

- Begrenzt auf runde oder röhrenförmige Formen, nicht ideal für komplexe Geometrien

- Höhere Anfangsinvestitionen aufgrund spezieller Drehgeräte

- Nicht geeignet für Kleinserienfertigung

Beste Anwendungen:

- Herstellung von Metallrohren und -rohren

- Herstellung von Schwungrädern, Buchsen und Lagergehäusen

- Produktion von hochfesten Zylinderkomponenten im Automobil- und Luftfahrtsektor

Wenn Sie starke, gleichmäßige Güsse für runde Teile benötigen, ist Zentrifugalkraftguss eine zuverlässige Wahl, die Festigkeit mit Präzision in der Metallformung kombiniert.

Gussformen aus Gips für glatte Oberflächen bei Prototypen

Gipsformguss ist eine gute Wahl, wenn Sie glatte, detaillierte Oberflächen benötigen – perfekt für die Herstellung von Prototypen oder Kleinserien. Es verwendet eine Mischung aus Gips und anderen Materialien, um die Form zu erstellen. Diese Form hält viele feine Details, weil Gips nicht die körnige Textur hat, die man beim Sandguss findet.

Vorteile:

- Erzeugt glatte Oberflächen mit minimalem Nachbearbeitungsaufwand

- Fängt feine Details ein, ideal für komplexe Formen und filigrane Muster

- Niedrigere Formkosten im Vergleich zu Metallformen

- Gut geeignet für Klein- bis Mittelserienproduktion

Nachteile:

- Formfestigkeit ist geringer, daher nicht geeignet für schwere Metalle oder große Teile

- Längere Formenzeit als Sandguss

- Gipsformen zerfallen nach einer Verwendung, daher sind für jeden Guss neue Formen erforderlich

Beste Anwendungen:

- Prototyping und kundenspezifische Teile mit engen Detailanforderungen

- Gießen von Nichteisenmetallen wie Aluminium, Messing oder Bronze

- Kleine Chargen, bei denen die Oberflächenqualität wichtig ist

Wenn Sie glatte Metallteile wünschen, die direkt aus der Form hervorstechen, ohne aufwändiges Finish, ist Guss in Gipsformen eine effiziente, kostengünstige Methode, die diese Anforderungen erfüllt. Es passt gut in Fertigungsabläufe, die feine Details über Massenproduktion stellen.

Verlorener Schaumguss: Schaumstoffmodelle für komplexe Formen

Verlorener Schaumguss verwendet Schaumstoffmodelle, die mit einem feuerfesten Material beschichtet und dann von Sand umgeben werden. Wenn geschmolzenes Metall eingegossen wird, verdampft der Schaum, wodurch die exakte Form des Modells hinterlassen wird. Dies macht den verlorenen Schaumguss ideal für die Herstellung komplexer Geometrien und detaillierter Teile ohne die Notwendigkeit von Kernstücken oder umfangreichem Werkzeugbau.

Vorteile: Hervorragend für filigrane, komplexe Formen

Minimale Nachbearbeitung nach dem Gießen erforderlich

Reduziert die Stückzahl durch die Möglichkeit, integrale Merkmale zu schaffen

Gute Oberflächenqualität im Vergleich zum Sandguss

Verwendet weniger Werkzeuge, senkt die Kosten für kleine bis mittlere Serien

Nachteile: Schaumstoffmodelle können zerbrechlich und schwer zu handhaben sein

Begrenzt auf bestimmte Metalle, hauptsächlich Aluminium und Gusseisen

Erfordert sorgfältige Steuerung der Gießbedingungen, um Defekte zu vermeiden.

Beste Anwendungsbereiche: Der verlorene Schaumguss eignet sich hervorragend für Automobilkomponenten, Pumpengehäuse und Teile mit komplexen internen Kanälen. Seine Fähigkeit, feine Details genau wiederzugeben, macht ihn zur bevorzugten Wahl für Prototypen und funktionale Produktionsstücke mit hoher Designkomplexität.

Wenn Sie mehr Details zu Metallformtechniken wünschen, schauen Sie sich unseren Leitfaden zu den Grundlagen des Gießprozesses an.

Stückguss: Effizient für Stangen und Platten.

Vorteile

- Der Kontinuierliche Guss ist eine beliebte Metallformtechnik, die hauptsächlich zur Herstellung langer Stangen, Platten und Bleche verwendet wird. Dabei wird geschmolzenes Metall in eine gekühlte Form gegossen, in der es beim kontinuierlichen Herausziehen erstarrt. Diese Methode ist effizient für die Massenproduktion und minimiert Abfall, was sie zu einer bevorzugten Wahl in der Stahl- und Aluminiumherstellung macht.

- Hohe Produktionsgeschwindigkeit und Effizienz

- Weniger Metallabfall im Vergleich zum traditionellen Gießen

- Ideal für groß angelegte industrielle Fertigung

Nachteile

- Hohe Anfangsinvestitionen in die Ausrüstung

- Beschränkt auf bestimmte Formen wie Platten, Barren oder Stangen

- Weniger flexibel für komplexe oder kleine Teile

Beste Verwendungszwecke

- Herstellung von Stahl- und Aluminiumstangen

- Produktion von Platten für Walzwerke

- Branchen, die einheitliche Metallprofile mit strenger Qualitätskontrolle benötigen

In Deutschland unterstützt Kontinuierliches Gießen schwere Industrien wie Automobil- und Bauwesen durch schnelle und kosteneffiziente Bereitstellung zuverlässiger Metallformen. Es ist eine kluge Wahl, wenn Sie in großen Mengen gleichbleibende Metallteile benötigen, ohne die Qualität zu beeinträchtigen.

Vakuumguss fehlerfrei für hochwertige Legierungen

Vakuumguss ist eine ausgezeichnete Wahl, wenn Sie Metallteile mit minimalen Fehlern und hoher Legierungsintegrität benötigen. Dieses Verfahren nutzt ein Vakuum, um geschmolzenes Metall in die Form zu ziehen, was Luftblasen und Verunreinigungen reduziert. Das bedeutet weniger Gussfehler wie Porosität oder Kontamination und macht es ideal für kritische Teile, bei denen Festigkeit und Präzision unerlässlich sind.

VorteileErzeugt Teile mit hervorragender Oberflächenqualität

Minimiert Gasporosität für stärkere Komponenten

Ideal für das Gießen von Aluminiumlegierungen und anderen Metallen, die zur Oxidation neigen

Perfekt für Luft- und Raumfahrt, Automobil- und Medizinanwendungen mit engen ToleranzenNachteileHöhere Ausrüstungs- und Rüstkosten im Vergleich zu Sand- oder Druckguss

Langsamere Produktionszyklen, weniger geeignet für Massenfertigung

Erfordert geschulte Bediener zur Aufrechterhaltung der VakuumumgebungBeste Anwendungen

Vakuumguss zeigt seine Stärken bei der Verarbeitung empfindlicher Legierungen wie Edelstahl und Titan. Wenn Sie in der Luft- und Raumfahrt oder bei medizinischen Geräten gleichbleibende Qualität suchen, bietet diese Methode Zuverlässigkeit und Präzision, auf die Sie sich verlassen können. Es ist weniger üblich in der allgemeinen Fertigung aufgrund der Kosten, aber lohnenswert für Hochleistungsanforderungen.

Keramikformguss hitzebeständig für Präzision

Keramikformguss ist eine bewährte Methode, wenn Sie detaillierte, hitzebeständige Teile benötigen. Dabei wird eine keramische Schale um ein Wachs- oder Kunststoffmuster erstellt, das anschließend geschmolzen wird, um eine perfekte Formhohlraum zu hinterlassen. Dieses Verfahren eignet sich hervorragend für präzise Metallkomponenten, die hohen Temperaturen standhalten müssen.

Vorteile:

- Hervorragende Oberflächenqualität und feine Details

- Kann Metalle mit hohen Schmelzpunkten wie Stahl und Nickellegierungen verarbeiten

- Robuste Formen, die ihre Form während des Gießens beibehalten

Nachteile:

- Längere Produktionszeiten im Vergleich zu einigen anderen Methoden

- Höhere Kosten aufgrund von Formenmaterialien und Komplexität

- Nicht ideal für sehr große Teile

Beste Anwendungen:

- Luft- und Raumfahrt- sowie Automobilteile, die präzise Toleranzen erfordern

- Hitzebeständige Komponenten wie Turbinenschaufeln

- Komplexe Formen, die glatte Oberflächen benötigen

Wenn Sie Präzision und Hitzebeständigkeit bei Ihren Gussstücken suchen, bietet das Keramikformgussverfahren eine zuverlässige Option mit hervorragenden Ergebnissen.

Vergleichstabelle Auswahl des richtigen Gießverfahrens

Bei der Entscheidung für den besten Gießprozess für Ihr Projekt ist es hilfreich, die Vor- und Nachteile sowie die besten Anwendungsbereiche jeder Methode abzuwägen. Hier ist ein kurzer Vergleich der 10 wichtigsten Gießverfahren, um Ihre Wahl zu erleichtern:

| Gießverfahren | Vorteile | Nachteile | Beste Verwendungszwecke |

|---|---|---|---|

| Sandguss | Vielseitig, kostengünstig, geeignet für große Teile | Rauhe Oberflächenqualität, langsamere Produktion | Große Metallteile, Prototypen |

| Druckguss | Hohe Präzision, schnelle Produktion | Hohe Werkzeugkosten, nur für Nichteisenmetalle geeignet | Serienproduktion, Automobilteile |

| Feinguss | Extrem detailliert, glatte Oberfläche | Teuer, zeitaufwendig | Luft- und Raumfahrtteile, Schmuck |

| Dauerformguss | Wiederverwendbare Form, gute Oberflächenqualität | Begrenzte Formen, Formverschleiß im Laufe der Zeit | Mittellauf-Gussteile |

| Zentrifugalguss | Starke, dichte Teile, weniger Verunreinigungen | Auf symmetrische Formen beschränkt | Rohrleitungen, Zylinder |

| Gipsformgießen | Glatte Oberflächen, gute Details | Form ist zerbrechlich und nur für einmalige Verwendung | Prototypen, komplexe Teile |

| Verlorene Schaumgussform | Komplexe Formen ohne Kerne erforderlich | Kosten für Schaumstoffmuster, längere Zykluszeiten | Komplexe Automobilteile |

| Strangguss | Effiziente, konsistente Produktion | Hohe Rüstkosten | Stäbe, Platten, Metalle in großen Mengen |

| Vakuumguss | Fehlerfreie, hochwertige Legierungen | Teure Ausrüstung und Prozesse | Hochleistungslegierungen |

| Keramikformguss | Hitzebeständige, präzise Details | Langsamer Prozess, teure Formen | Präzisionsteile, hitzebeständige Legierungen |

Verwenden Sie diese Tabelle als Schnellübersicht, um Ihre Optionen basierend auf Projektgröße, Budget, Präzisionsanforderungen und Produktionsvolumen einzugrenzen. Jede Gießmethode hat eine einzigartige Nische, daher hilft die Wahl des richtigen Typs, das beste Gleichgewicht zwischen Qualität und Kosten für Ihre Fertigungsziele zu erzielen.

Häufige Herausforderungen beim Gießen und wie man sie überwindet

Hauptfehler und Präventionsstrategien

Gießen ist eine zuverlässige Fertigungsmethode, aber es gibt häufige Fehler, auf die Sie achten sollten. Das frühzeitige Erkennen und Verhindern dieser Probleme spart Zeit, Geld und verbessert die Qualität. Hier sind die wichtigsten Gießfehler und wie man sie vermeidet:

- PorositätKleine Löcher oder Gasblasen bilden sich im Inneren der Gussstück, was das Metall schwächt.

Vorbeugung: Verwenden Sie eine ordnungsgemäße Belüftung in Formen und kontrollieren Sie die Gießtemperatur, um eingeschlossene Gase zu reduzieren. - Kalte NähteTreten auf, wenn zwei flüssige Metallströme nicht richtig verschmelzen, was zu Schwachstellen oder Nähten führt.

Vorbeugung: Halten Sie die gleichmäßige Gießtemperatur und -geschwindigkeit für einen reibungslosen Metallfluss ein. - SchrumpfhohlräumeVerursacht durch das Schrumpfen des Metalls beim Abkühlen, was Hohlräume im Inneren des Gusses hinterlässt.

Vorbeugung: Entwerfen Sie Formen mit geeigneten Speiserohren oder Risern, um während der Erstarrung zusätzliches Metall zuzuführen. - OberflächenrisseEntwickeln sich durch schnelles Abkühlen oder ungleichmäßige Formtemperaturen.

Vorbeugung: Halten Sie die Formtemperaturen konstant und vermeiden Sie Überhitzung des Metalls. - Fehlende FüllungWenn das Metall vor vollständiger Füllung der Form erstarrt, was zu unvollständigen Teilen führt.

Vorbeugung: Verwenden Sie die richtige Metalltemperatur und gießen Sie schnell mit ausreichendem Druck. - Nichtmetallische Materialien, die in Guss eingeschlossen sind, durch Verunreinigungen oder Formmaterial.

Vorbeugung: Verwenden Sie sauberes Metall und hochwertige Formmaterialien sowie eine angemessene Filtration.

Indem Sie diese häufigen Probleme verstehen—Porosität, Kaltschlüsse, Schrumpfung, Risse, Fehlläufe und Einschlüsse—können Sie einfache Schritte umsetzen, um Ihren Guss-Erfolg zu steigern. Dies macht das Gießen effizienter und zuverlässiger, insbesondere für deutsche Hersteller, die auf Qualität und Kosteneffizienz setzen.

Materialauswahlleitfaden für verschiedene Gussarten

Die Wahl des richtigen Materials ist entscheidend für einen erfolgreichen Guss. Verschiedene Gussarten funktionieren besser mit bestimmten Metallen und Legierungen, daher hilft die richtige Auswahl, Fehler zu vermeiden und die Leistung des Endprodukts zu verbessern. Hier ist eine kurze Übersicht über Materialentscheidungen basierend auf gängigen Gussverfahren:

- Sandguss: Funktioniert gut mit einer Vielzahl von Metallen, einschließlich Gusseisen, Stahl, Aluminium und Bronze. Seine Flexibilität macht es ideal für große Teile, bei denen die Kosten eine Rolle spielen.

- Druckguss: Am besten geeignet für Nichteisenmetalle wie Aluminium, Magnesium und Zinklegierungen. Diese Materialien schmelzen leicht und fließen unter Druck gut, was präzise, glatte Ergebnisse liefert.

- Feinguss (Verlorene Wachsmethode): Ideal für Edelstahl, Titan und andere Hochleistungslegierungen. Dieses Verfahren verarbeitet komplexe Formen mit feinen Details, was besonders in der Luft- und Raumfahrt nützlich ist.

- Dauerformguss (Schwerkraftgießen): Wird hauptsächlich mit Aluminium- und Magnesiumlegierungen verwendet. Es eignet sich gut für mittlere Produktionsläufe, bei denen wiederverwendbare Formen erforderlich sind.

- Zentrifugalguss: Wird häufig mit Stahl, Gusseisen und Kupferlegierungen verwendet. Diese Methode ist ideal für zylindrische Teile wie Rohre und Ringe, die dichten, gleichmäßigen Metallbedarf haben.

- Gipsformguss: Funktioniert am besten mit Aluminium, Gusseisen und einigen Stählen. Es liefert glatte Oberflächenfinishs, was es gut für Prototypen und kleine Teile macht.

- Verlorene Schaumstoffform: Typischerweise verwendet mit Grauguss und Aluminiumlegierungen. Es verarbeitet komplexe Formen und reduziert Bearbeitungs- und Abfallmengen.

- Stückguss: Wird hauptsächlich für Stahl- und Aluminiumplatten oder -blöcke verwendet. Die Materialien müssen gute Fließ- und Erstarrungseigenschaften für eine lange, kontinuierliche Produktion aufweisen.

- Andere Techniken Geeignet für Aluminium und andere Hochreinalloys, bei denen die Fehlerreduktion entscheidend ist. Wird häufig für Luft- und Raumfahrt- sowie Automobilteile verwendet, die hohe Festigkeit und Qualität erfordern.

- Keramikformguss: Funktioniert am besten mit Stählen und Superlegierungen, die hohe Hitzebeständigkeit und präzise Details benötigen.

Schnelle Tipps

- Passt zum Schmelzpunkt des Materials mit der Gießprozess-Temperatur.

- Berücksichtigen Sie Legierungseigenschaften wie Festigkeit, Korrosionsbeständigkeit und Bearbeitbarkeit.

- Bewerten Sie Produktionsvolumen – einige Materialien sind in großem Maßstab kosteneffektiver.

- Denken Sie an das Endproduktgebrauch um Haltbarkeit und Leistung zu gewährleisten.

Die Auswahl des richtigen Metalls oder der richtigen Legierung basierend auf dem Gießverfahren hält Ihr Projekt auf Kurs und reduziert häufige Fertigungsprobleme.

Praktische Anwendungen, bei denen Gießen Innovation vorantreibt: Gießen in der Automobilindustrie, Luft- und Raumfahrt und darüber hinaus

Gießen spielt eine große Rolle bei der Gestaltung von Branchen wie Automobil und Luft- und Raumfahrt hier in Deutschland. Es ist die bevorzugte Metallformtechnik, wenn Sie starke, präzise Teile schnell und in großem Maßstab benötigen.

In Automobilherstellung, Gießen ist unerlässlich für Teile wie Motorblöcke, Getriebegehäuse und Bremskomponenten. Sandguss und Druckguss sind beliebt, weil sie komplexe Formen und hohe Stückzahlen gut bewältigen. Die Verwendung von Aluminium-Gusslegierungen hilft, Fahrzeuge leichter und kraftstoffeffizienter zu machen, was in der heutigen Marktsituation sehr wichtig ist.

In Luft- und Raumfahrt, Präzise Metallgussverfahren wie Feinguss (auch als Wachsausschmelzverfahren bekannt) werden bevorzugt. Sie liefern filigrane Details und enge Toleranzen, die für Turbinenschaufeln und kritische Motorteile erforderlich sind. Vakuumguss hilft auch, fehlerfreie Komponenten herzustellen, die harschen Bedingungen standhalten.

Darüber hinaus ist Gießen entscheidend bei der Herstellung von allem, von Maschinenteilen bis hin zu medizinischen Werkzeugen. Zentrifugalguss verleiht Rohren und Zylindern, die im Bauwesen und im Energiesektor verwendet werden, Festigkeit.

Kurz gesagt, ermöglicht Gießen deutschen Herstellern Innovationen, indem komplexe Designs in zuverlässige, langlebige Teile umgewandelt werden, die die Industrie vorantreiben.

Partnern Sie mit Vast für Experten-Gießlösungen

Wenn es um Gießen und Gießverfahren geht, macht die Zusammenarbeit mit einem erfahrenen Experten den Unterschied. Vast bietet zuverlässige, maßgeschneiderte Gießlösungen, um Ihre spezifischen Fertigungsanforderungen in Deutschland zu erfüllen. Ob Sie Metallformverfahren wie Sandguss, Druckguss oder Feinguss benötigen, das Team von Vast kennt die besten Praktiken, um Qualität und Präzision jedes Mal zu liefern.

Hier ist, warum die Zusammenarbeit mit Vast Ihrem Projekt zugutekommt:

- Breites Spektrum an Gießarten: Von Schwerkraft-Druckguss bis Vakuumguss deckt Vast alle wichtigen Verfahren ab.

- Maßgeschneiderte Lösungen: Wir passen Materialien und Methoden an Ihre Produktanforderungen und Ihr Volumen an.

- Qualitätsfokus: Unser Ansatz minimiert Fertigungsfehler beim Gießen und sorgt für hochwertige Ergebnisse.

- Termingerechte Lieferung: Lokale Produktion bedeutet schnellere Durchlaufzeiten und hält Ihr Projekt im Zeitplan.

- Expertenberatung: Wir helfen Ihnen, die richtige Gießart auszuwählen — unter Berücksichtigung von Kosten, Präzision und Haltbarkeit.

Für deutsche Unternehmen, die Innovation vorantreiben oder die Produktion skalieren möchten, ist Vast der Ansprechpartner für Präzisionsmetallguss und Metallformverfahren. Kontaktieren Sie uns noch heute und sehen Sie, wie Vast Ihren Gießprozess mit engagierter Unterstützung und Branchenkompetenz optimieren kann.

FAQ-Bereich

Was ist Gießen und warum ist es in der Fertigung wichtig?

Gießen ist eine Metallformtechnik, bei der geschmolzenes Metall in eine Form gegossen wird, um Teile herzustellen. Es ist in der Fertigung entscheidend, weil es komplexe Formen, große Teile und kostengünstige Produktion ermöglicht.

Welches Gießverfahren sollte ich für mein Projekt wählen?

Das hängt von Ihren Bedürfnissen ab:

- Verwenden Sie Sandguss für große, einfache Teile bei einem Budget.

- Wählen Sie Druckguss für hochvolumige, präzise Teile.

- Feinguss eignet sich für komplexe, detaillierte Komponenten.

- Zentrifugalguss funktioniert gut für Rohre und Zylinder.

Was sind die häufigsten Fehler beim Gießen?

Typische Probleme sind Porosität, Risse und Verformungen. Diese Fehler können oft durch eine richtige Formgestaltung, Materialauswahl und Steuerung der Abkühlzeiten vermieden werden.

Kann ich Aluminiumteile vor Ort gießen?

Ja, Aluminiumlegierungen sind in Deutschland wegen ihres Leichtgewichts und ihrer Festigkeit beliebt. Methoden wie Sandguss und Druckguss werden häufig für Aluminium verwendet.

Wie hilft Vakuumguss bei der Herstellung?

Vakuumguss reduziert Gase und Verunreinigungen, was zu fehlerfreien, hochwertigen Legierungsstücken führt. Es ist ideal für Luft- und Raumfahrt sowie Automobilanwendungen.

Ist Feinguss teuer?

Es kann teurer sein als andere Verfahren, bietet jedoch unvergleichliche Details und Präzision, was es bei komplexen oder luft- und raumfahrttechnischen Komponenten lohnenswert macht.

Welche Ausrüstung benötige ich für den Kleinserien-Guss?

Grundlegende Werkzeuge umfassen:

- Ein Ofen oder Schmelzquelle

- Formen (Sand, Gips oder Keramik)

- Sicherheitsausrüstung

- Gießwerkzeuge

Wie wähle ich das richtige Gießverfahren für Prototypen aus?

Berücksichtigen Sie:

- Gipsformguss für glatte Oberflächen

- Verlorener Schaumstoffguss für komplexe Formen

- Sandguss für schnelle, kostengünstige Prototypen

Wenn Sie weitere Fragen zum Gießen und den Gießarten haben, zögern Sie nicht, uns zu kontaktieren. Wir können Ihnen helfen, die richtige Lösung für Ihre Projektanforderungen zu finden.