Discover expert tips and techniques for CNC milling precision achieving tolerances under 0.005mm for aerospace medical and prototyping needs.

In high-stakes manufacturing, CNC milling precision isn’t just a goal—it’s a game-changer. Whether you’re crafting aerospace components or medical devices, hitting tolerances within ±0.0025mm can be the difference between flawless parts and costly reworks. If you’ve ever wrestled with inconsistent finishes or unexplained dimension errors, you’re not alone. In this guide, you’ll discover exactly what defines precision in CNC milling, how it’s measured, and the proven techniques that turn theoretical accuracy into real-world results. Ready to unlock precision that sets your projects apart? Let’s get started.

Core Principles of Precision in CNC Milling

When you think about CNC milling precision, what usually worries you? Is it how tight the tolerances can get? Or maybe how consistently your parts will meet exact specs? Getting precision right is crucial—whether you’re making aerospace components or tight tolerance prototypes.

At its core, precision in CNC milling is about accuracy, repeatability, and control. Here’s what that means:

- Accuracy: How close the finished part matches the design dimensions. This depends on machine calibration, tool quality, and programming.

- Repeatability: The ability to produce the same part multiple times with minimal variation. This ensures every batch meets your standards.

- Control: Managing cutting parameters, tool paths, and machine movements to avoid errors or vibration.

A few core principles make all this possible:

- Stable machine construction: Heavy, rigid frames reduce vibration and deflection, which is key for sharp edges and tight details.

- Precision spindle and axes: Whether it’s a 3-axis or advanced 5-axis milling setup, the spindle speed and movement precision influence cutting smoothness and accuracy.

- Advanced software: CAD/CAM programs optimize tool paths and G-code, helping achieve sharper cuts and efficient material removal.

Understanding these basics helps you appreciate why precision CNC machining tolerances can reach thousandths of an inch. It all comes down to combining the right machine, smart programming, and careful control over every step of the milling process.

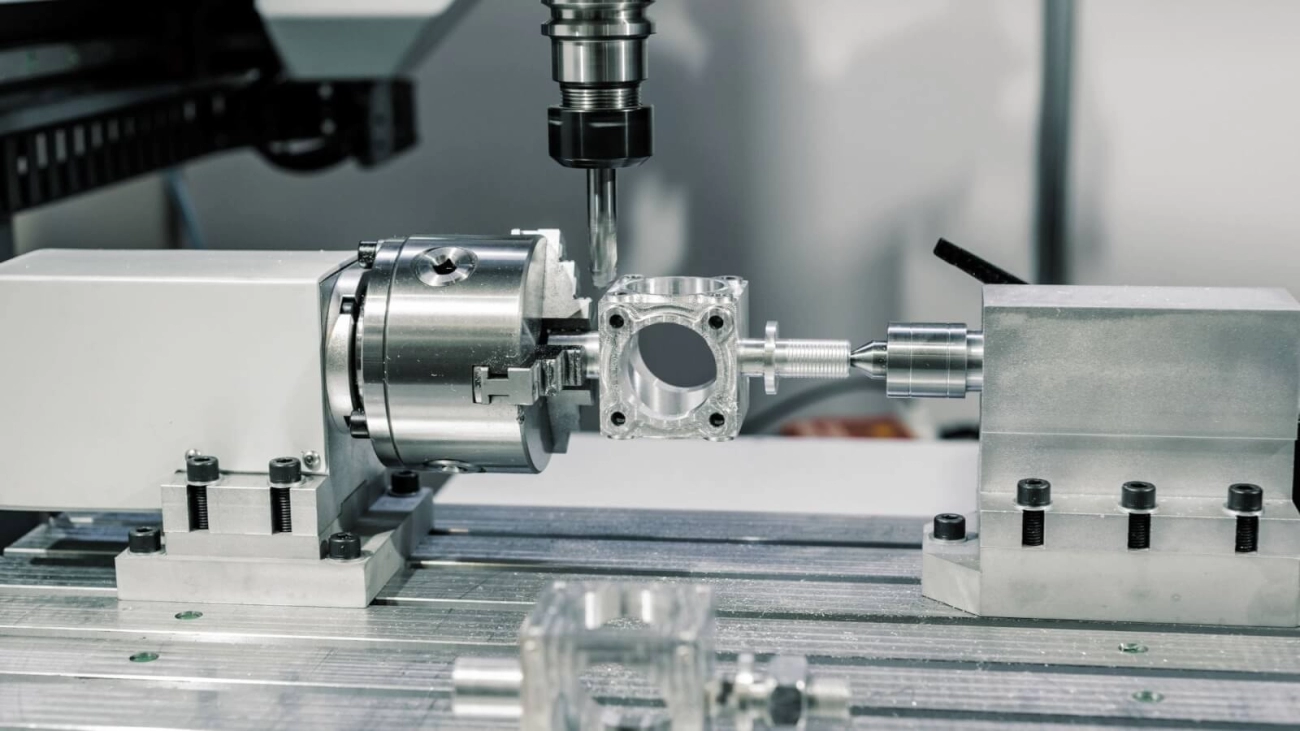

Anatomy of a Precision CNC Mill

Understanding CNC milling precision starts with knowing the key parts of the machine that impact accuracy. At the heart of it is the spindle, which holds and spins the cutting tool. A precise spindle speed and minimal runout here are essential for tight tolerance prototyping and high-quality finishes.

Next, the linear guides and ball screws control the movement of the cutting head and workpiece. These components must have minimal play and vibration reduction to maintain consistent positioning during multi-axis CNC operations. This is especially important for 5-axis milling accuracy, where small movements add up.

cURL Too many subrequests. machine frame plays a big role too—it needs to be rigid and stable to minimize deflection. Even slight frame movements can throw off precision.

Then, there’s the control system, which reads and executes the G-code, translating digital designs from CAD/CAM software into real-world cuts. A well-tuned control system ensures smooth operation and accurate path following.

All these parts work together to meet the high standards required in industries like aerospace CNC parts and medical device milling, where precision isn’t just a bonus—it’s a requirement.

How Precision is Measured and Achieved

Measuring and achieving CNC milling precision comes down to understanding both the tools and processes involved. Precision is typically evaluated by how closely the finished part matches the intended design, often defined within tight tolerance prototyping limits. These tolerances can range from a few thousandths of an inch to even microns, depending on the application.

Here’s how precision is usually measured and maintained:

- Dimensional AccuracyUsing high-accuracy measuring tools like coordinate measuring machines (CMMs), laser scanners, or calipers, machinists verify that dimensions align with the CAD model within specified tolerances.

- cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

Machine Setup and Calibration

cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- Set Correct Zero Points: Establish and verify your workpiece zero points consistently to avoid errors during multi-axis CNC operations.

- Control Vibration: Install vibration dampeners or pads to minimize vibrations that compromise milling precision, especially when working at high spindle speeds.

By routinely performing these setup and calibration steps, you’ll get consistent precision CNC machining tolerances every run. This solid foundation is key no matter what material or complexity you’re working with.

Programming and Operation Tips for CNC Milling Precision

Getting the programming and operation right is crucial for achieving top CNC milling precision. Here’s how to dial it in:

- Optimize G-codeWrite clean, efficient G-code to reduce unnecessary tool moves. Smooth code improves spindle speed control and keeps your milling tight and consistent.

- Use CAD/CAM SoftwareInvest in good CAD/CAM tools that help you translate designs into precise tool paths. This minimizes errors and boosts 5-axis milling accuracy.

- Set Proper Feed Rates and SpeedsBalancing spindle speed and feed rate reduces vibration and tool wear. Adjust these based on material type and cutter specs for tight tolerance prototyping.

- Apply Multi-axis CNC Operations ThoughtfullyWhen working with complex parts, use multi-axis capabilities effectively to maintain precision without extra setups or realignment.

- Dry Run SimulationsAlways run simulations before actual milling. This catches potential mistakes early and ensures your program runs smoothly on the machine.

- Regularly Update Software and FirmwareKeeping your machine’s control systems updated helps implement the latest precision improvements and bug fixes.

Following these programming and operation tips will help keep every CNC mill job on point—essential for delivering precision parts that meet strict standards, whether for aerospace CNC parts or medical device milling.

Material and Environmental Factors

Material choice and the surrounding environment play a big role in achieving top CNC milling precision. Different materials behave differently under cutting conditions, so understanding how your material responds is crucial for tight tolerance prototyping and 5-axis milling accuracy.

Here’s what to consider:

- Material Hardness and Stability: Harder materials like titanium or hardened steel require slower spindle speeds and more careful tool paths to reduce tool wear and maintain precision. Softer materials can deform, so clamping and support are key.

- Thermal Expansion: Temperature changes affect both the material and the machine. Metals expand or contract with heat, which can throw off tight precision specs. Keeping your machining area climate-controlled helps avoid these shifts.

- Humidity and Dust: High humidity can cause materials like wood or composites to absorb moisture and change shape. Dust and debris build-up can affect machine accuracy and wear down tools faster.

- Vibration Reduction: External vibrations from other machines or poor foundations interfere with precision CNC machining tolerances. Using vibration-dampening mounts and ensuring your CNC mill is on a solid base boosts accuracy.

- Coolant and Lubrication: Proper coolant use prevents overheating and tool wear, which keeps the machine running smoothly and the workpiece consistent.

Keeping a close eye on these factors and adapting your setup helps maintain consistent precision, no matter the material or conditions. This is especially important for high-stakes applications like aerospace CNC parts or medical device milling where accuracy is everything.

Real World Applications Where CNC Milling Precision Drives Innovation

Industry Spotlights

CNC milling precision is a game changer across several key industries here in the U.S. Let’s look at where tight tolerances and accuracy really matter:

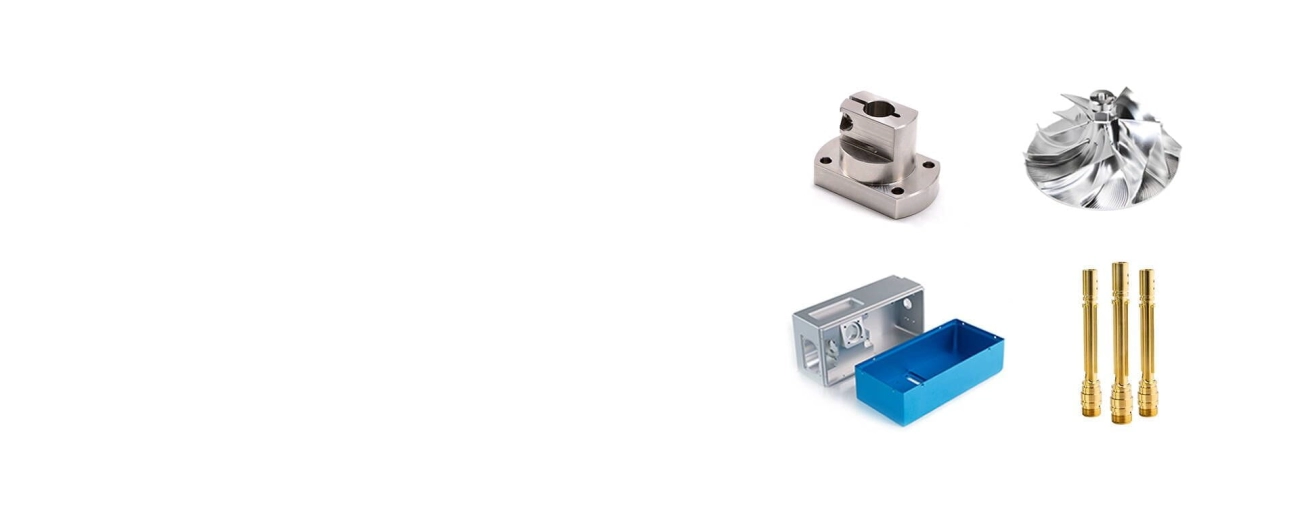

- AerospaceParts for planes and spacecraft demand extremely tight tolerances. Even the smallest deviation can affect safety and performance. Precision CNC milling ensures components fit perfectly and function reliably under stress.

- Medical DevicesMilling precision is critical in making medical implants, surgical tools, and diagnostic equipment. Accuracy helps create parts that meet strict regulatory standards and improve patient outcomes.

- AutomotiveHigh-precision CNC milling supports the production of engine components and transmission parts where reliability and durability are vital. It helps manufacturers meet performance goals and reduce waste.

- ElectronicsSmall, intricate parts for electronic devices require multi-axis CNC operations with excellent spindle speed control. This makes sure every piece fits perfectly, keeping devices slim and functional.

- DefensePrecision CNC machining supports the manufacture of complex weapons systems and support gear. Here, extreme accuracy is essential for mission-critical components.

Across these industries, the demand for precision CNC machining tolerances drives innovation. Manufacturers invest in 5-axis milling accuracy, vibration reduction techniques, and CAD/CAM software to keep improving quality and efficiency. It’s clear: businesses focused on precision CNC milling achieve better product performance and competitive advantage.

Case Study from vast

At vast, precision in CNC milling is at the heart of everything we do. One standout example involves a partner in the aerospace industry needing tight tolerance prototyping for complex parts. By leveraging our expertise in 5-axis milling accuracy and advanced CAD/CAM for milling precision, we delivered components that met their strict specifications without delays.

We focused on vibration reduction in CNC operations and optimized spindle speed to maintain consistent quality throughout the project. This approach ensured every piece stayed within precision CNC machining tolerances critical to aerospace safety.

The result? Our client achieved a smoother production process with reduced waste and improved part performance. This case showcases how applying precise CNC milling techniques drives innovation and reliability in industries where every micron counts.

Real World Applications Where CNC Milling Precision Drives Innovation Emerging Trends

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

Recognizing these pitfalls early allows you to take practical steps before problems escalate. The right mix of machine care, smart programming, and environmental control significantly boosts CNC milling precision outcomes.

Troubleshooting Guide for CNC Milling Precision

Even with the best setup, precision issues can pop up during CNC milling. Here’s a quick guide to spotting and fixing common problems that affect accuracy and tight tolerance prototyping:

1. Inconsistent Tolerances

- cURL Too many subrequests. Tool wear, backlash in machine axes, or poor calibration.

- cURL Too many subrequests. Regularly inspect and replace worn tools. Run machine calibration checks and adjust backlash compensation as needed.

2. Surface Finish Problems

- cURL Too many subrequests. Excessive vibration, incorrect spindle speed, or feed rate.

- cURL Too many subrequests. Reduce spindle speed or feed rate. Check for loose machine parts and use vibration reduction techniques to stabilize cutting.

3. Dimensional Inaccuracies

- cURL Too many subrequests. Thermal expansion, improper fixturing, or material warping.

- cURL Too many subrequests. Use proper clamping methods, allow the machine to reach stable operating temperature, and select materials resistant to deformation under machining stress.

4. Tool Deflection

- cURL Too many subrequests. Using longer or thinner tools at high cutting forces.

- cURL Too many subrequests. Opt for shorter, stiffer tools and adjust cutting parameters to reduce load on the tool.

5. Program Errors

- cURL Too many subrequests. G-code mistakes or CAM file issues.

- cURL Too many subrequests. Double-check CAD/CAM outputs and perform dry runs. Utilize G-code optimization techniques to ensure smooth machine motion.

Addressing these areas usually restores the precision expected from high-quality CNC mills, including complex multi-axis CNC operations. Keeping a close eye on these factors helps you maintain the tight milling accuracy needed for aerospace CNC parts, medical device milling, and other demanding applications.

When to Scale From Prototype to Production

Moving from prototype to full production in CNC milling precision is a big step, and timing it right is key to keeping quality tight and costs in check. Here’s what to watch for before you scale up:

- Consistent Precision: Make sure your prototype meets the exact precision CNC machining tolerances required. If you’re hitting those tight tolerance prototyping goals reliably, it’s a good sign to consider production.

- Process Stability: The process should be stable and repeatable. Any trial error in programming, machine setup, or material handling needs to be ironed out first. This includes fine-tuning G-code optimization techniques and spindle speed settings for steady results.

- Material and Environmental Control: Confirm your material choice and environmental factors like temperature and vibration reduction in CNC machines are controlled enough for high-volume runs. Variations here can affect precision across batches.

- cURL Too many subrequests. Production tooling and cycle times should be optimized. Scaling too early can cause expensive rework or scrap if milling accuracy drops.

- Quality Control Systems: Have strong inspection and quality control processes in place. Regular checks ensure multi-axis CNC operations consistently produce aerospace CNC parts or medical device milling components without defects.

When these boxes are checked, transitioning to production becomes less risky and more cost-effective. It’s about balancing precision needs with production realities — helping you grow without sacrificing the quality that sets your parts apart.

Choosing the Right Partner for Precision CNC Milling Why vast Stands Out

Evaluating Providers

When it comes to precision CNC milling, picking the right partner can make all the difference. It’s not just about finding a service that claims tight tolerance prototyping or 5-axis milling accuracy—it’s about finding one that actually delivers consistently and understands your specific needs.

Here’s what I look for when evaluating CNC milling providers:

- Experience with precision CNC machining tolerances: Providers need a proven track record of working with tight tolerances in industries like aerospace or medical device milling. This shows they can handle complex, high-accuracy projects.

- Advanced equipment and technology: The best shops use modern CNC mills with strong vibration reduction and spindle speed control to ensure every cut is precise. Multi-axis CNC operations are a big plus for more detailed work.

- Skilled programming expertise: Look for teams that use CAD/CAM for milling precision and optimize G-code efficiently. Programming impacts how accurate and repeatable the milling will be.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

cURL Too many subrequests.

Choosing the Right Partner for Precision CNC Milling Why vast Stands Out

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

cURL Too many subrequests.

Choosing the Right Partner for Precision CNC Milling Why vast Stands Out

Getting Started with vast

Starting your project with vast means tapping into years of experience in precision CNC milling, especially for the U.S. market. We understand the importance of tight tolerance prototyping and the demands of industries requiring 5-axis milling accuracy, like aerospace and medical device milling.

Here’s how easy it is to get started with vast:

- Initial Consultation: We listen to your project needs and help define achievable precision CNC machining tolerances.

- Tailored Solutions: Utilizing the latest CAD/CAM for milling precision, we customize machining strategies that fit your timeline and budget.

- Transparent Quotes: upfront pricing helps you plan without surprises.

- Collaborative Process: From programming to finishing, we keep you involved, ensuring CNC mill spindle speed and vibration reduction techniques meet your quality standards.

- Rapid Prototyping to Production: Whether you need tight tolerance prototyping or full-scale manufacturing, vast offers scalable solutions.

Choosing vast means you get more than just a service provider—you get a partner committed to the accuracy and quality your projects demand. Reach out today to see how vast can help your next CNC milling project meet and exceed precision expectations.