Discover precision CNC turning centers with multi-axis capabilities spindle speed control and applications in automotive aerospace and more.

The Evolution of CNC Turning

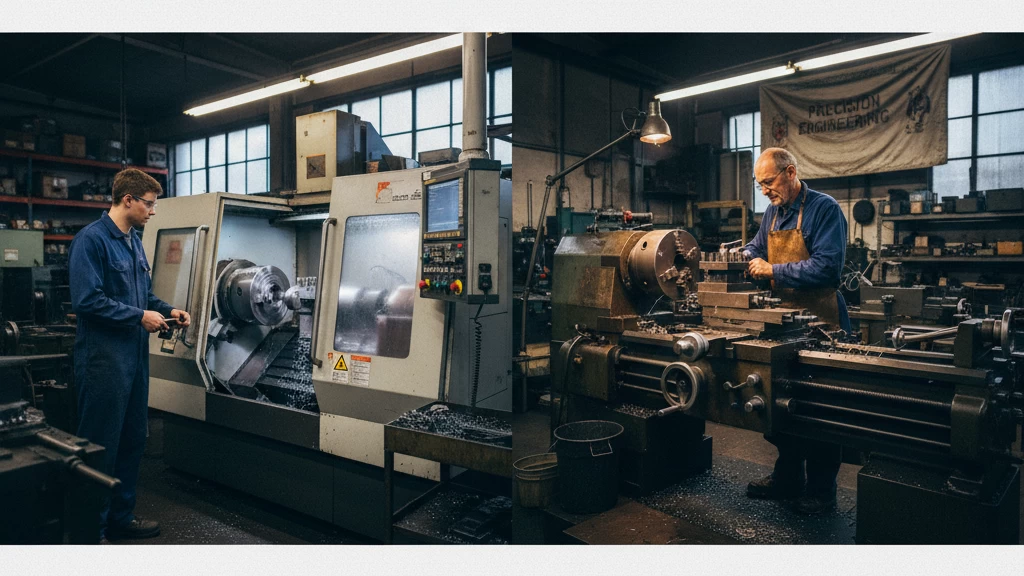

CNC turning has come a long way since the earliest mechanical lathes. Originating from manual turning machines used in the late 19th century, the process evolved significantly with the introduction of numerical control in the 1940s and 1950s. This breakthrough replaced manual levers and hand cranks with programmable commands, making it possible to produce parts with unprecedented precision and repeatability.

By the 1970s and 1980s, CNC turning centers became more sophisticated, incorporating computer systems capable of handling complex geometries and multi-axis movements. As a result, industries could boost productivity and maintain tighter machining tolerances.

Today, CNC turning centers are a core component of Industry 4.0. Modern machines are integrated with IoT sensors, real-time data analytics, and smart automation technologies. This connectivity enables predictive maintenance, reduced downtime, and adaptive machining processes that respond dynamically to production demands.

In short, CNC turning has shifted from purely mechanical roots to become a highly automated, intelligent system that powers the competitive landscape of manufacturing in the United States and beyond.

How CNC Turning Centers Work

CNC turning centers are designed to shape metal or plastic by rotating the workpiece while cutting tools remove material. The main goal is precision turning, where every cut matches tight machining tolerances. Here’s how they work and what’s involved:

Turning Operation Basics and Key Components

- Spindle: Holds and spins the workpiece at adjustable spindle speeds.

- Tool Turret: Holds multiple precision turning tools, allowing fast changes during machining.

- Chuck: Grips the raw material securely for stable turning.

- Live Tooling: Some centers include live tools that rotate independently to add milling or drilling without moving the part.

- Control Panel: Lets operators program and monitor the machine’s operations via CNC software.

Step-by-Step Machining Process

- Load the Workpiece: Secure the material in the chuck or collet.

- Program the Job: Input the part’s dimensions, cutting speeds, and tool paths into the CNC lathe machine’s control system.

- Start the Cycle: The spindle turns, and the turret indexes to the first tool.

- Cutting: The tool moves along preset paths, shaping the material layer by layer. Live tooling may be applied for complex features.

- Quality Checks: Sensors or manual measurement verify tolerances during or after the run.

- Unload: Finished part is removed, and the next raw piece is loaded.

Safety Protocols

- Always wear safety glasses and keep hands clear of moving parts.

- Use machine door interlocks to stop the spindle if doors open mid-cycle.

- Follow lockout/tagout procedures during maintenance.

- Regularly inspect tooling and clamps to prevent accidents.

Understanding these basics helps operators run CNC turning centers efficiently and safely, ensuring consistent, high-quality parts every time.

Types of CNC Turning Centers

When choosing a CNC turning center, understanding the main types can help you pick the right fit for your shop.

- Horizontal Turning CentersThese are the most common. The spindle is horizontal, making it ideal for long, cylindrical parts like shafts or automotive components. They usually support live tooling capabilities, which means you can do drilling and milling right on the same machine, saving time.

- Vertical Turning CentersAlso called vertical lathes, these machines hold the workpiece on a vertical axis. They’re great for large, heavy parts like wheels or aerospace components because gravity helps stabilize the workpiece during cutting.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- ComplexitycURL Too many subrequests.

- Production VolumecURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- FlexibilitycURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests. live tooling capabilities, cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests. machining tolerances, cURL Too many subrequests.

cURL Too many subrequests.

Upgrade signs:

- If your production requires more complex machining steps

- You need faster turnaround times without compromising precision

- Current machines are slowing down your workflow due to limitations

Then moving to or investing in a modern CNC turning center could be a smart move for staying competitive in local markets.

Key Applications and Industry Use Cases of CNC Turning Centers

CNC turning centers are a backbone in several major industries here in the U.S., thanks to their precision and versatility. Let’s break down where they shine the most:

Automotive IndustryUsed for producing engine parts, gears, and shafts with tight machining tolerances.

Horizontal turning centers streamline high-volume production, cutting down cycle times and boosting output.AerospaceCritical for crafting lightweight, complex components where precision turning tools and multi-axis machining ensure safety and reliability.

Vertical lathe operations often handle larger aerospace parts with tight specs.Medical FieldIdeal for manufacturing small, intricate parts like implants and surgical tools.

Live tooling capabilities allow precise cuts on tiny, sensitive materials without compromising quality.General ManufacturingFrom agricultural equipment to electronics housings, CNC turning centers serve a broad range of everyday industrial turning applications.

Their flexibility supports quick changeovers and various material types.Case Study Snapshot

A Midwest automotive supplier upgraded its CNC turning centers with live tooling and spindle speed control features. The result? A 25% boost in throughput and improved machining tolerances, helping them meet stricter industry standards.

cURL Too many subrequests.

- Integration with Industry 4.0: Smart sensors and software link CNC turning centers for real-time monitoring and predictive maintenance.

- Growing demand for multi-axis turning centers that reduce setups and increase accuracy.

- Sustainability focus: Energy-efficient machines and optimized programming foster eco-friendlier operations.

Understanding these industry needs helps businesses pick the right CNC turning center, ensuring they stay competitive in a fast-evolving market.

Benefits and Challenges of CNC Turning Centers

CNC turning centers bring big advantages to the table, but they come with some hurdles too. Here’s a quick look at both sides to help you decide if they fit your needs.

cURL Too many subrequests.

- Precision: CNC machines deliver tight machining tolerances every time, which is a must-have for industries like aerospace and medical.

- Efficiency: These centers run nonstop with minimal human intervention, speeding up production and cutting waste.

- cURL Too many subrequests. Whether making a single prototype or thousands of parts, CNC turning centers handle both small and large runs without losing quality.

- Flexibility: Live tooling capabilities and multi-axis machining allow complex parts to be done on one machine — saving time and setup costs.

- cURL Too many subrequests. Automated processes mean repeatable results, reducing scrap and rework.

cURL Too many subrequests.

| Challenge | How to Overcome |

|---|---|

| Programming Complexity | Use simplified CAM software and invest in operator training. |

| Maintenance Needs | Stick to daily checklists and adopt predictive maintenance tools. |

| Learning Curve | Start with basic setups and gradually move to advanced features. |

| High Initial Cost | Analyze ROI carefully; costs often pay off through efficiency gains. |

| Tool Wear and Calibration | Monitor tools regularly and recalibrate machines as needed. |

In the U.S. market, finding the balance between these benefits and challenges means choosing a CNC turning center suited for your specific industrial turning applications. Proper training, maintenance, and software integration can smooth out most issues, making these machines a reliable part of your workflow.

Maintenance, Optimization, and Best Practices for CNC Turning Centers

Keeping your CNC turning center running smoothly means sticking to solid daily maintenance and using smart tools to avoid problems before they happen. Here’s how to get the most out of your machine:

Daily Maintenance Tips

- cURL Too many subrequests.: Remove chips and debris from the workspace and tool holders to avoid damage or jams.

- Lubricate moving parts: Follow the manufacturer’s schedule to keep spindles, slides, and bearings running smoothly.

- Check coolant levelscURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

Sustainability Considerations

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

Selecting the Ideal CNC Turning Center

Choosing the right CNC turning center starts with clearly understanding your needs. Think about the size and type of parts you’ll be machining, expected production volume, and the level of precision you require. Key specs to check include spindle speed control, live tooling capabilities, and the number of axes—these affect what jobs your turning center can handle.

When looking for a vendor, prioritize those with strong after-sales support, reliable maintenance services, and good user training programs. In the US market, responsiveness and local service can save you time and money down the line.

Budgeting isn’t just about the upfront cost. Factor in installation, software integration, tooling, and routine maintenance. Also, aim for a machine that’s future-proof—one adaptable to Industry 4.0 tech or that can upgrade easily as your manufacturing needs evolve. This way, your investment stays valuable longer and keeps you competitive.