Umfassende Einblicke in Formteile einschließlich Komponenten, Funktionen, Wartungstipps und Optimierung für effiziente Spritzgießprozesse.

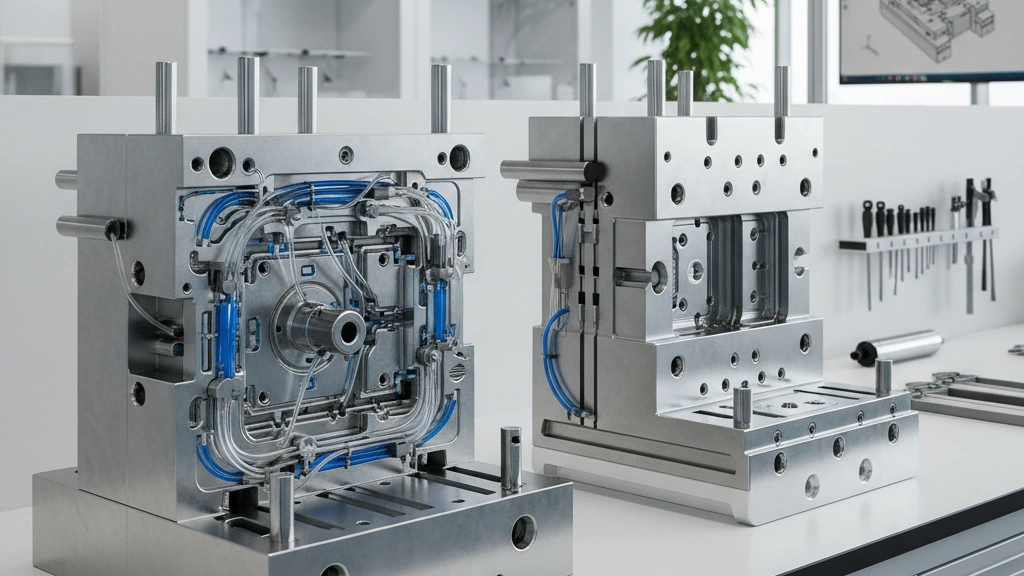

Die Anatomie einer Spritzgießform: Kernkomponenten und ihre Rollen

Das Verständnis der wesentlichen Formteile ist entscheidend, um das Spritzgießen zu meistern. Jede Komponente spielt eine spezifische Rolle bei der Herstellung hochwertiger Teile mit Präzision und Effizienz. Lassen Sie uns die Kernelemente aufschlüsseln, die eine typische Spritzgießform ausmachen.

Formgrundlage und strukturelle Basis

Die Formgrundlage ist das Rückgrat jeder Spritzgießform. Sie bietet eine stabile, ausgerichtete Plattform, die alle anderen Komponenten sicher hält. In der Regel aus gehärtetem Stahl oder Aluminium gefertigt, sorgt die Formgrundlage für Haltbarkeit und Stabilität während des Formzyklus. Sie vereinfacht auch die Montage und Wartung und dient als Fundament, auf dem Einsätze, Kanäle und andere Teile montiert werden.

Hohlraum- und Kern-Einsätze: Das Herzstück der Formteilbildung

Im Mittelpunkt der Teileherstellung stehen die Hohlraum- und Kern-Einsätze. Diese Formteile bestimmen die Form des gespritzten Produkts, indem sie die Hohl- und Festräume innerhalb der Form schaffen. Präzise Formeinsätze müssen fein poliert und auf exakte Toleranzen ausgelegt sein, um detaillierte, fehlerfreie Teile zu erzielen. Der Hohlraum definiert typischerweise die äußere Oberfläche, während der Kern die inneren Merkmale bildet – gemeinsam formen sie das Endprodukt.

Kanal- und Steuerungssystem: Gewährleistung eines gleichmäßigen Materialflusses

Das Kanal- und Steuerungssystem ist wie das Kreislaufsystem der Form, das geschmolzenen Kunststoff gleichmäßig und effizient vom Einspritzdüsen in die Hohlraum- und Kern-Einsätze leitet. Ein optimiertes Kanaldesign verbessert den Materialfluss und reduziert Abfall, während die Platzierung der Steuerung die Turbulenzen und Druckverluste minimiert, um Defekte wie Luftblasen oder Brandspuren zu verhindern. Ob Kalt- oder Heißkanalsysteme verwendet werden, dieses Netzwerk ist entscheidend für eine gleichbleibende Produktqualität bei der Serienproduktion.

Durch das Beherrschen dieser Kernformteile – Basis, Einsätze und Flusssysteme – schaffen Sie die Grundlage für eine zuverlässige, präzise Spritzgießleistung, die den Anforderungen der heutigen Fertigung entspricht.

Auswerf- und Führungssysteme: Sanfte Teilefreigabe ohne Fehler

In jeder hochwertigen Spritzgießform spielen Auswerf- und Führungssysteme eine große Rolle, um Teile sauber und ohne Beschädigungen zu entnehmen. Diese Formteile arbeiten zusammen, um das gespritzte Teil freizuschieben und alles perfekt auszurichten.

Auswerferstifte, Hülsen und Platten: Teile freigeben

Auswerferstifte sind hier die Arbeitstiere. Nachdem das Kunststoffmaterial abgekühlt und gehärtet ist, schieben diese Stifte das fertige Teil sanft aus der Form. Hülsen und Platten stützen die Stifte und sorgen für Stärke und Stabilität. Zusammen stellen sie sicher, dass das Teil beim Freigeben nicht klebt oder sich verformt, was häufige Fehler verhindert und die Zykluszeiten verkürzt.

Führstifte, Buchsen und Positionierungsringe: Präzise Ausrichtung

Führungskomponenten sorgen dafür, dass die beweglichen Teile der Form bei jedem Zyklus perfekt ausgerichtet bleiben. Führstifte gleiten in die Buchsen, halten alles auf Kurs und verhindern Fehlstellungen. Positionierungsringe helfen, die Form sicher an der Spritzgießmaschine zu befestigen, was für eine gleichbleibende Produktqualität entscheidend ist. Ohne diese Präzision können Teile beschädigt oder schlecht geformt herauskommen.

Gemeinsam sind diese Auswerf- und Führungsteile der Form essenziell für eine effiziente Produktion und fehlerfreie Spritzgussteile, die Ihren Kunden zuverlässige Produkte garantieren.

Unterstützungssysteme: Kühlung, Entlüftung und Zuführung für optimale Leistung

Geeignete Unterstützungssysteme in Formteilen sind unerlässlich, um eine reibungslose Produktion und fehlerfreie Teile zu gewährleisten. Hier erfahren Sie, wie Kühlung, Entlüftung und Zuführung zusammenarbeiten, um die Leistung zu optimieren.

Kühlkanäle und Baffles: Beherrschung der Temperaturkontrolle

Kühlkanäle und Baffles helfen, die Temperatur der Form während des Spritzgießens zu kontrollieren. Wenn der Kunststoff schmilzt und die Formhohlraum ausfüllt, muss er gleichmäßig und schnell abkühlen, um seine Form zu behalten und Verformungen zu vermeiden.

- Kühlkanäle: Dies sind Wege innerhalb der Formteile, durch die Wasser oder Kühlmittel fließen, um die Wärme aufzunehmen.

- Baffles: Installiert, um den Kühlmittelstrom zu lenken und eine gleichmäßige Kühlung an schwierigen Stellen zu gewährleisten.

Effiziente Kühlung reduziert die Zykluszeiten und verbessert die Qualität der Teile, wodurch Ihre Formteile länger halten.

Entlüftungssystem: Vermeidung von Lufttaschen und Brandstellen

Entlüftung bedeutet, dass eingeschlossene Luft während des Formprozesses aus den Hohlräumen entweichen kann. Ohne eine ordnungsgemäße Entlüftung:

- Kavitäten können Brandstellen oder Kurzschüsse verursachen (bei denen der geschmolzene Kunststoff die Hohlraum nicht vollständig ausfüllt).

- Defekte nehmen zu, und es besteht die Gefahr, die Form zu beschädigen oder Teile zu verlieren.

Kleine Entlüftungsöffnungen oder Entlüftungskanäle in Formeinsätzen helfen, die Luft sauber freizusetzen, was einen reibungslosen Kunststofffluss und fehlerfreie Teile gewährleistet.

Spritzguss- und Zuführsystem: Vom Maschine zur Form

Das Spritzguss- und Zuführsystem verbindet die Spritzgießmaschine mit dem Hohlraum der Form und leitet den geschmolzenen Kunststoff dorthin, wo er benötigt wird. Es umfasst:

- Spritzkanal: Der Hauptkanal, durch den der geschmolzene Kunststoff in die Form gelangt.

- Verteiler-System: Verteilt den Kunststoff bei Bedarf gleichmäßig auf mehrere Hohlräume.

- Einschluss: Steuert den Fluss in jeden Hohlraum und beeinflusst die Qualität des Teils sowie die Zykluszeit.

Die Optimierung des Verteiler- und Einschlusselements in Ihren Formteilen sorgt für einen gleichmäßigen Materialfluss, reduziert Abfall und erhöht die Effizienz in der Produktion.

Gemeinsam sorgen diese Unterstützungssysteme dafür, dass Ihre Formteile zuverlässig funktionieren, die Zykluszeiten verkürzen und die gleichbleibende Teilequalität während der Produktion aufrechterhalten.

Materialauswahl und Anpassung: Anpassung der Formteile an Ihre Bedürfnisse

Die Wahl der richtigen Materialien für Ihre Formteile ist entscheidend für eine zuverlässige, langlebige Leistung. Gängige Materialien wie Werkzeugstahl, Aluminium und Edelstahl bringen jeweils unterschiedliche Stärken mit sich:

- Werkzeugstahl ist robust und verschleißfest, ideal für Hochvolumenläufe und Präzisionsteile.

- Aluminium ist leicht und kühlt schneller, perfekt für Prototypen oder Projekte mit geringeren Stückzahlen.

- Edelstahl bietet Korrosionsbeständigkeit, ideal für Formen, die mit aggressiven Kunststoffen oder feuchten Umgebungen arbeiten.

Die Entscheidung zwischen maßgeschneiderten und standardisierten Formteilen hängt von Ihren spezifischen Anforderungen ab. Standardteile sind kostengünstig und schnell austauschbar, aber maßgeschneiderte Teile bieten Ihnen präzise Kontrolle über Passform, Oberflächenfinish und Leistung. Wenn Ihre Produkte engere Toleranzen oder einzigartige Designmerkmale erfordern, kann die Investition in maßgeschneiderte Teile, die von Experten wie Vast gefertigt werden, langfristig Zeit sparen und Fehler reduzieren.

Durch die sorgfältige Auswahl und Anpassung Ihrer Spritzgießwerkzeugkomponenten stellen Sie sicher, dass Ihre Formen reibungslos laufen, hochwertige Teile produzieren und den Anforderungen der deutschen Fertigungsstandards entsprechen.

Wartung und Fehlerbehebung: Verlängerung der Lebensdauer der Formen und Minimierung von Ausfallzeiten

Die Pflege Ihrer Formteile in bestem Zustand ist entscheidend, um kostspielige Ausfallzeiten zu vermeiden. Regelmäßige Wartung hilft, Probleme frühzeitig zu erkennen und die Lebensdauer Ihrer Spritzgießwerkzeugkomponenten zu verlängern.

Routine-Inspektionsprotokolle

- Prüfen Sie Ejektorstifte und Hülsen auf Verschleiß oder Biegen – diese Teile sind hohen Belastungen ausgesetzt.

- Untersuchen Sie Führungsstifte und Buchsen auf reibungslose Ausrichtung und Schäden während der Formzyklen zu vermeiden.

- Reinigen Sie Kühlkanäle und Lüftungsschlitze um Verstopfungen zu verhindern, die ungleichmäßiges Abkühlen und Fehler verursachen können.

- Achten Sie auf Anzeichen von Verschleiß an Kavitäten- und Kerninserts, da Präzisionsformeinsätze die Endqualität der Teile beeinflussen.

Häufige Fehler und deren Behebung

- Auswerferstifte kleben oder brechen: Häufig verursacht durch Schmutzansammlungen oder Fehlstellungen; reinigen und Stifte regelmäßig neu ausrichten.

- Blockaden im Angussystem: Entfernen Sie Ablagerungen und erwägen Sie den Einsatz von Heißkanalsystemen, um Materialverschwendung und Verstopfungen zu reduzieren.

- Belüftungsblockaden: Führen zu Luftsprüngen und Brandspuren; Wartung der Belüftungen und Vermeidung übermäßiger Werkzeugtemperaturen.

Upgrades mit umfangreichen Komponenten

Die Investition in aufgerüstete Formenbestandteile von Lieferanten wie Vast kann die Haltbarkeit und Präzision verbessern. Vorteile sind:

- Maßgeschneiderte Auswerfersysteme, die entwickelt wurden, um Kleben und Beschädigungen zu reduzieren.

- Verbesserte Kühlkanal-Designs für eine gleichmäßige Temperaturkontrolle.

- Hochwertige Führungsstifte und Positionierungsringe für eine bessere Werkzeugausrichtung.

Regelmäßige Pflege in Kombination mit hochwertigen Ersatzteilen hält Ihre Formen reibungslos laufen und Ihre Produktionslinie effizient.

Aufkommende Trends: Innovationen bei Formenbestandteilen für die Fertigung von morgen

Die Welt der Formenbestandteile entwickelt sich schnell, und um vorne zu bleiben, muss man neue Technologien und intelligentere Designs annehmen. Hier sind die Entwicklungen, die die Zukunft der Spritzgießwerkzeugkomponenten prägen:

Additive Fertigung und Hybridformen

3D-Druck, oder additive Fertigung, verändert die Herstellung von Formenbestandteilen. Es ermöglicht die schnelle Herstellung komplexer Kern- und Kavitäteneinsätze mit weniger Abfall. Hybridformen, die traditionelle Metallbearbeitung mit 3D-gedruckten Teilen kombinieren, bieten bessere Anpassungsmöglichkeiten und schnellere Durchlaufzeiten. Dieser Ansatz ist ideal für Prototypen oder Kleinserien hier in Deutschland, wo Flexibilität und Geschwindigkeit entscheidend sind.

Intelligente Formen mit IoT-Integration

Intelligente Formen sind der nächste Schritt. Das Einbetten von Sensoren in Formgrundlagen und Angussysteme ermöglicht es Herstellern, Temperatur, Druck und Fluss in Echtzeit zu überwachen. Das bedeutet weniger Fehler, bessere Kontrolle der Kühlkanäle und schnellere Fehlerbehebung. Für deutsche Fabriken, die die Effizienz steigern möchten, können diese IoT-gestützten Formen Ausfallzeiten reduzieren und die Teilequalität verbessern.

Nachhaltige Innovationen

Mit wachsendem Fokus auf Nachhaltigkeit legen Formenbestandteile jetzt Wert auf umweltfreundliche Materialien und energiesparende Designs. Formenbasen aus recyceltem Stahl oder Legierungen verbessern die Langlebigkeit und verringern die Umweltbelastung. Die Optimierung von Anguss- und Gating-Systemen, einschließlich Heißkanaltechnologien, reduziert Kunststoffabfälle. Dies erfüllt nicht nur die Anforderungen eines umweltbewussten Marktes, sondern senkt auch die Produktionskosten im Laufe der Zeit.

Die Annahme dieser Trends hilft Unternehmen in Deutschland, wettbewerbsfähig zu bleiben, die Produktqualität zu verbessern und umweltfreundlichere Herstellungspraktiken zu unterstützen. Das ist die Richtung, in die Formenbauteile gehen — und es ist spannend.