Entdecken Sie, wie Kunststoffautomobilkomponenten die Fahrzeugleistung mit leichten, langlebigen Materialien und fortschrittlichen Fertigungsprozessen verbessern.

Der Aufstieg der Kunststoffe im Automobildesign Warum sie heute unverzichtbar sind

Historischer Kontext und Wandel von Metall zu Polymer

Seit Jahrzehnten basierte die Automobilherstellung stark auf Metallteilen wie Stahl und Aluminium für den Bau von Karosserien und Komponenten. Der Aufstieg der Kunststoffe im Automobildesign stellt jedoch einen bedeutenden Wandel dar, der durch sich ändernde Branchenanforderungen vorangetrieben wird. Beginnend in der Mitte des 20. Jahrhunderts begannen Hersteller, Kunststoffautomobilkomponenten zu erforschen, um kritische Bedürfnisse wie Gewichtsreduzierung, Kosteneffizienz und Designflexibilität zu erfüllen.

Dieser Wandel von Metall zu Polymermaterialien beschleunigte sich, als Kunststoffe sich weiterentwickelten, um strengere Leistungs- und Sicherheitsstandards zu erfüllen. Frühe Anwendungen umfassten einfache Zierleisten und Innenteile, aber heute sind Kunststoffe grundlegend in Fahrzeugssystemen integriert — von Stoßfängern aus Polypropylen bis hin zu Instrumententafeln mit ABS-Mischungen.

Mehrere Faktoren haben diesen Übergang vorangetrieben:

- Leichtbau: Kunststoffteile reduzieren das Gesamtgewicht des Fahrzeugs, verbessern die Kraftstoffeffizienz und senken die Emissionen.

- Designfreiheit: Polymere ermöglichen komplexe Formen und die Integration mehrerer Funktionen in einem einzigen Teil.

- Kosteneinsparungen: Spritzgießkunststoffe verkürzen oft die Herstellungszeit und reduzieren Materialverschwendung im Vergleich zur Metallfertigung.

- Korrosionsbeständigkeit: Im Gegensatz zu Metallen widerstehen viele Kunststoffe Rost und chemischer Zersetzung, was die Haltbarkeit erhöht.

Heute sind Kunststoffautomobilkomponenten nicht mehr nur Alternativen zu Metall; sie sind essenzielle Materialien, die speziell für thermoplastische Anwendungen im Automobilbau entwickelt wurden. Diese Entwicklung spiegelt den breiteren Wandel der Branche hin zu Innovation und Nachhaltigkeit wider und ebnet den Weg für neue Technologien in Elektrofahrzeugen und intelligenten Automobilsystemen.

Wie können Hersteller weiterhin das Gleichgewicht zwischen Kunststoffen und traditionellen Materialien optimieren, um zukünftigen automobilen Herausforderungen gerecht zu werden?

Der Aufstieg der Kunststoffe im Automobildesign Warum sie heute unverzichtbar sind Kernanwendungen in den Fahrzeugsystemen

Kunststoffautomobilkomponenten sind zu Schlüsselakteuren in nahezu jedem Teil eines Fahrzeugs geworden. Vom Äußeren bis zum Inneren bieten Kunststoffe Flexibilität und Leistung, die Metalle nicht immer erreichen können. Hier finden Sie sie typischerweise:

- Außenkomponenten: Stoßfänger, Kühlergrills, Seitenspiegel und Kotflügelverkleidungen verwenden oft Polypropylen (PP) und andere Thermoplaste. Diese Materialien sind leicht, aber robust und helfen, die Kraftstoffeffizienz zu verbessern, ohne die Haltbarkeit zu beeinträchtigen.

- Innenraumkomponenten: Armaturenbretter, Türverkleidungen und Konsolen basieren stark auf ABS-Kunststoffmischungen und Polycarbonat wegen ihrer Stärke und ästhetischen Anziehungskraft.

- Unter der Motorhaube: Motorabdeckungen, Ansaugkrümmer und Batteriegehäuse werden häufig aus Nylon und PVC hergestellt, die Hitze und chemischer Belastung gut standhalten.

- Beleuchtungssysteme: Polycarbonat und Acrylkunststoffe sind hier beliebt, weil sie klare Linsen bieten, die das Vergilben widerstehen.

- Kraftstoffsysteme: Kunststoff-Kraftstofftanks und Kraftstoffleitungen verwenden widerstandsfähige Polymere, die zu leichteren Fahrzeugen und besserer Effizienz beitragen.

In diesen Systemen dominieren Spritzgussteile aus Kunststoff, weil sie Präzision, Wiederholbarkeit und kostengünstige Produktion in großem Maßstab bieten. Für alle, die sich mit Kunststoffautomobilkomponenten beschäftigen, ist das Verständnis ihrer weitverbreiteten Verwendung entscheidend, um zu schätzen, warum Kunststoffe in den heutigen Fahrzeugen unverzichtbar geworden sind.

Top-Typen von Kunststoffen für Automobilkomponenten Eigenschaften und beste Anwendungen Polypropylen PP Das vielseitige Arbeitstier

Polypropylen (PP) ist einer der am häufigsten verwendeten Kunststoffe in Automobilkomponenten, dank seines Gleichgewichts zwischen Festigkeit, Flexibilität und Kosteneffizienz. Es ist leicht, was die Kraftstoffeffizienz verbessert, indem es das Gesamtgewicht des Fahrzeugs reduziert. Dieser Kunststoff findet sich häufig in Stoßfängern, Innenverkleidungen, Batteriefällen und sogar Motorraumteilen, die mäßige Hitzebeständigkeit benötigen.

Warum es hervorsticht:

- Haltbarkeit: PP widersteht Stößen und Ermüdung, was es ideal für Teile macht, die täglicher Abnutzung ausgesetzt sind.

- Chemikalienbeständigkeit: Es verträgt den Kontakt mit Ölen, Kraftstoffen und Reinigungsmitteln, ohne sich abzubauen.

- Leicht zu formen: Spritzgegossene Autoteile aus Polypropylen ermöglichen komplexe Formen und gleichbleibende Qualität.

- Kosteneffizient: Es bietet eine gute Mischung aus Leistung und Erschwinglichkeit für die Massenproduktion.

Die Vielseitigkeit von Polypropylen macht es auch zu einer Top-Wahl für Hersteller in Deutschland, insbesondere für diejenigen, die nach leichten Fahrzeugmaterialien suchen, die die Festigkeit nicht opfern. Außerdem ist es recycelbar und unterstützt Nachhaltigkeitsziele im Automobildesign. Ob Stoßfänger, die Aufprallschutz benötigen, oder Innenverkleidungen, die Flexibilität erfordern – Polypropylen bleibt eine zuverlässige, alltägliche Option in Kunststoffautomobilkomponenten.

ABS- und Polycarbonat-Gemische für Haltbarkeit und Klarheit

ABS (Acrylonitril-Butadien-Styrol) und Polycarbonat-Gemische sind bevorzugte Kunststoffe, wenn Automobilkomponenten sowohl Robustheit als auch Klarheit benötigen. ABS bietet große Festigkeit und Schlagresistenz, was es ideal für langlebige Teile wie Armaturenbretter, Innenverkleidungen und Außenverkleidungen macht. Polycarbonat sorgt für Transparenz und höhere Hitzebeständigkeit, weshalb es in klaren oder halbklarem Komponenten wie Scheinwerferabdeckungen und Instrumententafeln verwendet wird.

In Kombination liefern ABS-Polycarbonat-Gemische das Beste aus beiden Welten. Sie bieten robusten Schutz gegen Stöße und behalten gleichzeitig ein glattes, glänzendes Finish, das Kratzern widersteht. Das macht sie perfekt für sichtbare Teile, die viel aushalten müssen, aber trotzdem gut aussehen sollen.

Auf dem deutschen Markt sind diese Gemische in spritzgegossenen Autoteilen üblich, da sie Kosten und hohe Leistung ausbalancieren. Außerdem vertragen sie Temperaturschwankungen gut, was für Fahrzeuge wichtig ist, die in verschiedenen Klimazonen betrieben werden. Diese Kombination unterstützt auch Bemühungen um leichte Fahrzeugmaterialien – zur Verbesserung der Kraftstoffeffizienz, ohne Sicherheit oder Designflexibilität zu opfern.

Top-Typen von Kunststoffen für Automobilkomponenten Eigenschaften und beste Anwendungen Fortschrittliche Optionen Nylon PVC und Acryl

Wenn es um Kunststoffautomobilkomponenten geht, spielen fortschrittliche Materialien wie Nylon, PVC und Acryl eine wichtige Rolle. Diese Kunststoffe bieten einzigartige Eigenschaften, die sich für bestimmte Teile unter der Motorhaube und im Inneren des Autos eignen.

Nylon ist bekannt für seine Zähigkeit und Abriebfestigkeit. Es ist ideal für Teile wie Motorhauben, Ansaugkrümmer und Kraftstoffsystemkomponenten, weil es Hitze und Chemikalien gut verträgt. Seine Stärke hilft auch bei beweglichen Teilen, die im Laufe der Zeit Haltbarkeit benötigen.

PVC (Polyvinylchlorid) zeichnet sich durch seine Flexibilität und hervorragende Witterungsbeständigkeit aus. Es wird häufig in Innenverkleidungen, Türverkleidungen und Isolierungen für Verkabelung verwendet. Die Fähigkeit von PVC, UV-Licht und Feuchtigkeit zu widerstehen, macht es zu einem bevorzugten Kunststoff für langlebige Fahrzeuginnenräume, insbesondere in unterschiedlichen Klimazonen in Deutschland.

Acryl ist wegen seiner Klarheit und Schlagfestigkeit geschätzt. Acryl findet man oft in Automobilbeleuchtung, wie Scheinwerferlinsen und Signalabdeckungen. Es wird auch in Instrumententafeln verwendet, wo eine klare, langlebige Oberfläche benötigt wird.

In , hängt die Wahl des richtigen Kunststoffs von den Anforderungen des Teils ab—sei es die Hitze- und Verschleißfestigkeit von Nylon, die Flexibilität und Wetterbeständigkeit von PVC oder die Klarheit und Zähigkeit von Acryl. Diese fortschrittlichen Optionen unterstützen die deutsche Automobilindustrie bei der Entwicklung zuverlässiger, leichter und kosteneffektiver Kunststoffautomobilkomponenten.

Top-Typen von Kunststoffen für Automobilkomponenten Materialauswahl-Leitfaden

Die Wahl des richtigen Kunststoffs für Automobilkomponenten hängt davon ab, wo und wie das Teil verwendet wird. Verschiedene Kunststoffe bieten einzigartige Vorteile, daher ist es wichtig, die Materialeigenschaften mit den Leistungsanforderungen abzustimmen. Hier ist eine kurze Übersicht, um zu verstehen, welche Kunststoffe in bestimmten Bereichen am besten funktionieren:

1. Polypropylen (PP)

- Leicht und kostengünstig

- Ideal für Stoßstangen, Innenverkleidungen und Batteriefächer

- Resistent gegen Chemikalien und Ermüdung

2. ABS und Polycarbonat-Verbunde

- Robust und stoßfest

- Perfekt für Armaturenbretter, Instrumententafeln und Scheinwerferabdeckungen

- Bietet Klarheit, wo Sichtbarkeit wichtig ist

3. Nylon (Polyamid)

- Stark und hitzebeständig

- Wird häufig in Teilen unter der Motorhaube, Kraftstoffleitungen und Steckverbindern verwendet

- Bewältigt hohe Belastungen und Temperaturen gut

4. PVC (Polyvinylchlorid)

- Flexible oder starre Optionen

- Ideal für Türverkleidungen, Isolierung von Verkabelungen und Schläuchen

- Gute Wetter- und Chemikalienbeständigkeit

5. Acryl (PMMA)

- Klar mit hervorragender Lichtdurchlässigkeit

- Häufig bei Lichtabdeckungen und Dekorleisten verwendet

- UV-beständig und kratzfest

Bei der Auswahl von Kunststoffen für Automobilanwendungen beachten Sie:

- Mechanische Anforderungen: Festigkeit, Flexibilität, Schlagfestigkeit

- Umweltbelastung: Hitze, Chemikalien, UV-Licht

- Herstellungsmethoden: Kompatibilität mit Spritzgießen oder Thermoformen

- Kosten und Verfügbarkeit: Leistung und Budget ausbalancieren

- Gewicht: Leichtere Materialien tragen zur Kraftstoffeffizienz und Reichweite von Elektrofahrzeugen bei

Die Verwendung dieses Leitfadens stellt sicher, dass Kunststoffautomobilkomponenten sowohl den Leistungsanforderungen als auch den Kostenerwartungen entsprechen, um Fahrzeuge sicher, langlebig und effizient zu halten.

Herstellungsverfahren für Hochleistungs-Automobilkunststoffe

Präzision beim Spritzgießen in großem Maßstab

Das Spritzgießen ist die bevorzugte Methode zur schnellen und hochpräzisen Herstellung von Kunststoffautomobilkomponenten. Dieser Prozess umfasst das Erhitzen thermoplastischer Materialien wie Polypropylen oder ABS, um sie dann in genau geformte Formen zu injizieren, die exakt dem benötigten Teil entsprechen. Nach dem Abkühlen sind diese Teile einsatzbereit, von Stoßfängern bis zu Armaturenbrettern.

Warum das Spritzgießen für Automobilhersteller in Deutschland so gut funktioniert:

- Effizienz bei hohen Stückzahlen: Es ist perfekt geeignet, um Tausende von gleichmäßigen Teilen schnell zu produzieren und die strengen Anforderungen der Automobilhersteller zu erfüllen.

- Designgenauigkeit: Komplexe Formen und feine Details lassen sich leicht realisieren, was eine perfekte Passform und zuverlässige Funktion der Teile gewährleistet.

- Materialvielfalt: Funktioniert mit beliebten automotive Thermoplasten wie PP, ABS-Blendstoffen und Nylon, was eine anwendungsspezifische Anpassung der Eigenschaften ermöglicht.

- Kosteneffektiv bei großen Stückzahlen: Während die anfänglichen Formenkosten hoch sein können, sinken die Kosten pro Teil bei großen Stückzahlen erheblich, was die Gesamtkosten der Produktion reduziert.

Für Hersteller und Fabriken von Kunststoffautomobilkomponenten, insbesondere solche, die in China oder bei lokalen deutschen Zulieferern beziehen, bleibt das Spritzgießen unverzichtbar. Es verbindet Qualität und Geschwindigkeit, unterstützt leichte Fahrzeugmaterialien, die Kraftstoffeffizienz und Leistung steigern. Diese Technik ist das Rückgrat bei der Umwandlung roher Kunststoffmaterialien in langlebige, präzise Autoteile, die den Branchenstandards und Kundenanforderungen entsprechen.

Fertigungsprozesse für Hochleistungs-Automobilkunststoffe: Neue Techniken, Überformen, Gasassistenz und Thermoformen

Da Automobildesigns auf leichtere und stärkere Kunststoffkomponenten drängen, kommen neben traditionellen Verfahren wie dem Spritzgießen neue Fertigungsmethoden zum Einsatz. Lassen Sie uns drei aufkommende Prozesse aufschlüsseln, die bei der Produktion von Kunststoffautomobilkomponenten einen Unterschied machen:

Überformen

- Kombiniert zwei oder mehr Materialien in einem Teil

- Erzeugt komplexe, langlebige Komponenten wie Armaturenbretter mit Soft-Touch-Griffen oder Mehrmaterial-Stoßfänger

- Bietet verbesserte Haftung und Designflexibilität ohne zusätzliche Montageschritte

Gasassistiertes Spritzgießen

- Injiziert Gas in geschmolzenen Kunststoff während des Formprozesses

- Erzeugt hohle oder teilweise hohle Teile, die leichter sind, aber die Festigkeit beibehalten

- Reduziert Zykluszeiten und Materialverbrauch, was die Produktionseffizienz und Kraftstoffersparnis erhöht

Thermoformen

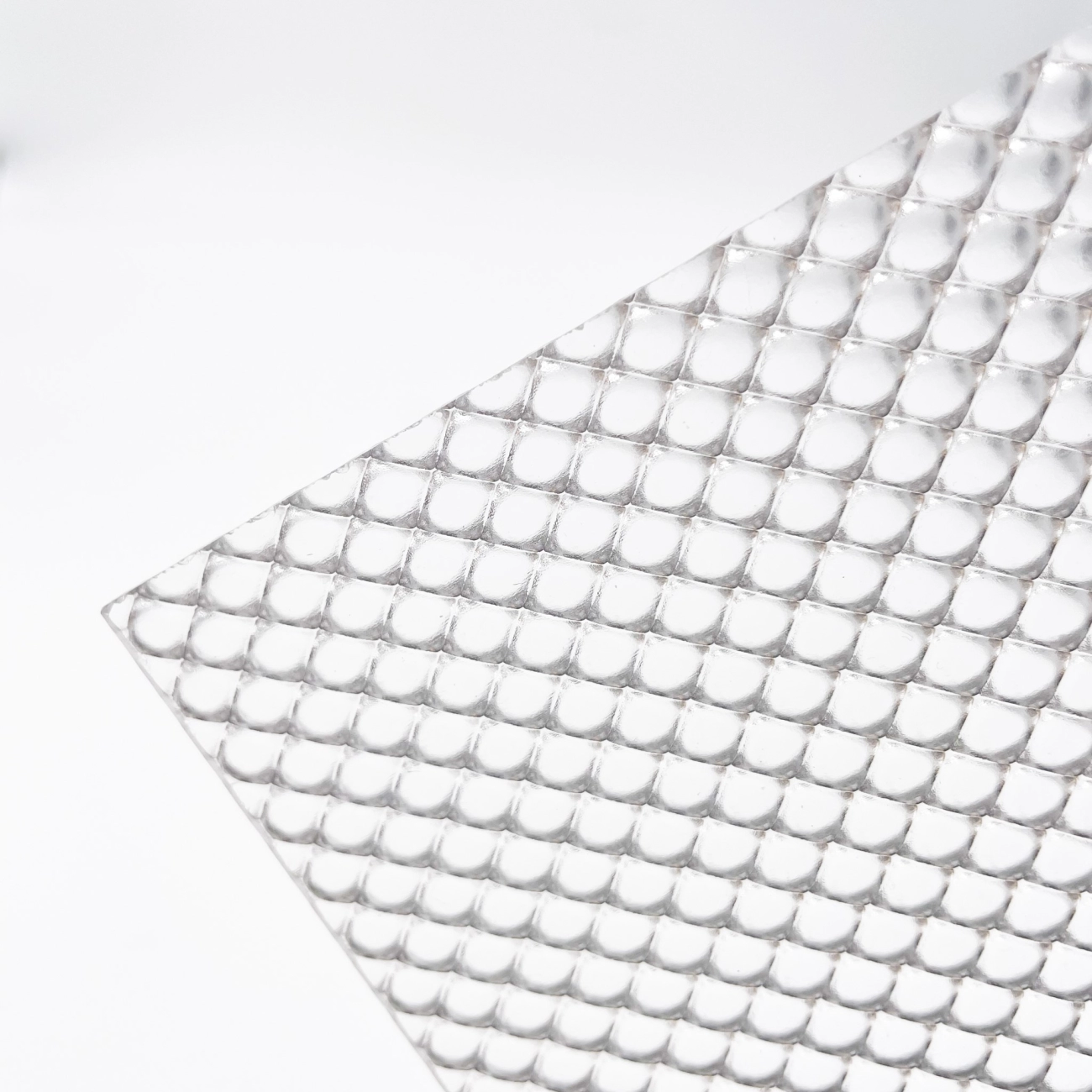

- Heizt flache Kunststoffplatten, um sie über Formen zu formen

- Ideal für große Paneele wie Türverkleidungen oder Inneneinrichtungen

- Ermöglicht kosteneffiziente Massenproduktion mit hervorragender Oberflächenqualität

Diese fortschrittlichen Methoden helfen Automobil-Thermoplaste, die hohen Standards für Haltbarkeit, Gewichtsersparnis und komplexe Formen zu erfüllen, die moderne Fahrzeuge verlangen—insbesondere auf dem deutschen Markt, wo Leistung und Kosten Hand in Hand gehen. Die Zusammenarbeit mit Herstellern und Fabriken für Kunststoff-Automobilkomponenten in China, die auf diese Techniken spezialisiert sind, kann auch Qualität und Skalierbarkeit für OEMs und Aftermarket-Lieferanten gleichermaßen sichern.

Fertigungsprozesse für hochwertige Automobilkunststoffe Qualitätskontrolle in der Produktion

Top-Qualität zu gewährleisten, ist entscheidend bei der Herstellung von Kunststoff-Automobilkomponenten. Auf dem deutschen Markt erwarten Kunden Teile, die zuverlässig, langlebig und präzise sind. Deshalb spielt Qualitätssicherung (QS) eine große Rolle im gesamten Herstellungsprozess.

So wird Qualität sichergestellt:

- MaterialprüfungJede Charge von Automobil-Thermoplasten wie Polypropylen oder ABS wird vor der Produktion getestet. Dies vermeidet die Verwendung von minderwertigen Materialien, die die Leistung beeinträchtigen könnten.

- ProzessüberwachungWährend des Spritzgießens oder anderer Automobilformverfahren werden wichtige Faktoren wie Temperatur und Druck genau überwacht. Dies hilft, konsistente Teile ohne Fehler zu gewährleisten.

- MaßkontrollenPräzise Messwerkzeuge überprüfen, ob die Teile exakte Größen- und Passformanforderungen erfüllen. Dies ist bei Komponenten wie Armaturenbrettern oder Stoßfängern, bei denen enge Toleranzen wichtig sind, unerlässlich.

- Visuelle und funktionale TestsKunststoffteile durchlaufen visuelle Inspektionen, um Oberflächenfehler zu erkennen, und funktionale Tests, um sicherzustellen, dass sie den Anforderungen an Festigkeit und Haltbarkeit entsprechen.

- Rückverfolgbarkeit und DokumentationDie Erfassung von Produktionsdaten und Materialquellen sorgt für Verantwortlichkeit und erleichtert die Nachverfolgung bei später auftretenden Problemen.

Diese QS-Schritte profitieren Hersteller und Kunden in Deutschland, indem sie Kunststoff-Automobilkomponenten liefern, die gut funktionieren und länger halten. Sie unterstützen auch Kosteneinsparungen durch die Reduzierung von Abfall und Nacharbeit, was bei der Auswahl von Herstellern oder Fabriken für Kunststoff-Automobilkomponenten in China oder lokal entscheidend ist. Qualitätssicherung sorgt für einen reibungslosen Ablauf und erfüllt die wachsende Nachfrage nach leichten Fahrzeugmaterialien, die keine Kompromisse bei Stärke oder Aussehen eingehen.

Wichtigste Vorteile und Herausforderungen von Kunststoff-Automobilkomponenten Vorteile Leichtbau Kosteneinsparungen und Designfreiheit

Kunststoff-Automobilkomponenten bieten klare Vorteile, die das Fahrzeugdesign und die Herstellung auf dem deutschen Markt neu gestaltet haben. Einer der größten Vorteile ist Leichtbau. Kunststoffe wie Polypropylen und ABS sind viel leichter als herkömmliche Metalle, was Autos hilft, den Kraftstoffverbrauch zu verbessern und strengere Emissionsstandards zu erfüllen. Das ist entscheidend für deutsche Fahrer, die sowohl Leistung als auch besseren Kraftstoffverbrauch wünschen.

Kosteneinsparungen sind ein weiterer starker Punkt. Kunststoffteile sind in der Regel günstiger in der Herstellung, insbesondere bei in großem Maßstab gefertigten Spritzgussteilen. Das reduzierte Gewicht bedeutet auch weniger Verschleiß an Reifen und Bremsen, was die Wartungskosten im Laufe der Zeit senkt. Für Automobilhersteller in Deutschland ist dieses Gleichgewicht aus niedrigeren Material- und Betriebskosten ein entscheidender Verkaufsfaktor.

Designfreiheit ist ebenfalls ein großer Vorteil. Kunststoffe können in komplexe Formen gegossen werden, die Metalle nicht leicht nachahmen können. Dies ermöglicht schlankere, aerodynamischere Designs, bessere Passformen und eine verbesserte Innengestaltung—denken Sie an langlebige ABS-Armaturenbretter und elegante Polypropylen-Stoßfänger. Zudem können Kunststoffe mehrere Funktionen in einem Teil integrieren, was die Montagezeit verkürzt und die Haltbarkeit erhöht.

Kurz gesagt, bieten Kunststoff-Automobilkomponenten leichte Lösungen, niedrigere Kosten und Designflexibilität—damit können Hersteller den deutschen Verbraucherwünschen nach effizienten, stilvollen und erschwinglichen Fahrzeugen gerecht werden.

Vorteile und Herausforderungen der Nachhaltigkeit von Kunststoffautomobilkomponenten, Wettbewerbsvorteil, Recycelbarkeit und Kreislaufwirtschaft

Kunststoffautomobilkomponenten bieten einen großen Nachhaltigkeitsvorteil, insbesondere für deutsche Automobilhersteller, die darauf fokussieren, die Umweltbelastung zu reduzieren. Viele Kunststoffe, die heute in Autos verwendet werden, wie Polypropylen (PP) und ABS, sind recycelbar, was hilft, Deponieabfälle zu verringern und eine Kreislaufwirtschaft zu unterstützen. Die Verwendung recycelter Materialien in der Herstellung senkt auch die Nachfrage nach neuen Rohstoffen, spart Energie und reduziert CO2-Emissionen.

So tragen Kunststoffe zur Nachhaltigkeit in Fahrzeugen bei:

- Recyclingfähigkeit: Thermoplaste wie PP und Nylon können mehrfach geschmolzen und wiederverwendet werden, was recycelte Automobilkunststoffe zu einer praktischen Option macht.

- Leichtbau: Kunststoffteile sind leichter als herkömmliche Metallteile, was die Kraftstoffeffizienz verbessert und die Emissionen bei Benzinfahrzeugen senkt. Für E-Fahrzeuge helfen leichtere Materialien, die Batteriereichweite zu verlängern.

- Kreislaufwirtschaft: Viele Hersteller in Deutschland und anderen Ländern setzen auf Kreislaufmodelle, recyceln Produktionsreste und verwenden gebrauchte Komponenten, um neue Teile herzustellen.

Gleichzeitig gibt es Herausforderungen. Das Recycling von Automobilkunststoffen ist nicht immer einfach, da Teile oft aus Mischmaterialien oder Beschichtungen bestehen. Brancheninnovatoren arbeiten an besseren Sortier- und Verarbeitungstechnologien, um die Recycelbarkeitsraten zu verbessern. Zudem verschlechtern sich einige Kunststoffe nach wiederholtem Recycling, weshalb die Qualitätswahrung entscheidend ist.

Insgesamt ist der Nachhaltigkeitsvorteil von Kunststoffautomobilkomponenten stark, erfordert jedoch kontinuierliche Anstrengungen in Recyclinginfrastruktur und Materialinnovation, um den Anforderungen des deutschen Marktes und den Umweltzielen gerecht zu werden.

Überwindung von Nachteilen, Hitze- und Haltbarkeitsherausforderungen

Kunststoffautomobilkomponenten bieten klare Vorteile, aber es gibt Herausforderungen zu bewältigen. Die Hitzebeständigkeit ist eine große Herausforderung. Einige Kunststoffe erweichen oder verlieren an Festigkeit bei hohen Temperaturen, wie sie in der Nähe von Motoren oder Abgasanlagen auftreten. Deshalb ist die Auswahl hitzebeständiger Materialien oder die Verwendung spezieller Additive für Teile unter Belastung entscheidend.

Recycling ist eine weitere Herausforderung, insbesondere da Autos viele verschiedene Kunststoffarten verwenden. Das Sortieren und Verarbeiten dieser Materialien kann komplex und kostenintensiv sein. Dennoch verbessert die Branche die Recyclingmethoden, um die Nachhaltigkeit zu steigern und eine Kreislaufwirtschaft zu fördern – das bedeutet, dass mehr recycelte Autoteile wieder in neue Teile gelangen und Abfall reduziert wird.

Haltbarkeit ist ebenfalls wichtig. Kunststoffe können im Laufe der Zeit reißen oder degradieren, wenn sie nicht richtig ausgewählt oder behandelt werden. Fortschritte wie verbesserte Mischungen, Beschichtungen und verstärkte Polymere helfen, Kunststoffe widerstandsfähiger gegenüber täglicher Abnutzung zu machen.

Kurz gesagt, obwohl Kunststoffe Nachteile wie Hitzeempfindlichkeit, Recyclingkomplexität und Haltbarkeitsprobleme haben, treiben laufende Innovationen und intelligentere Materialwahl die Vorteile für deutsche Automobilhersteller und Fahrer, die leichte, kostengünstige und nachhaltige Fahrzeugteile suchen, weiter voran.

Zukünftige Trends, Kunststoffe in E-Fahrzeugen und darüber hinaus, Innovationen speziell für Batterien und Aerodynamik

Mit dem Wachstum der Elektromobilität auf dem deutschen Markt spielen Kunststoffe eine größere Rolle bei der Herstellung leichterer, sichererer und effizienterer Fahrzeuge. Einer der wichtigsten Bereiche ist Batteriegehäuse. Diese müssen robust, hitzebeständig und leicht sein, um teure Batteriepacks zu schützen und die Gesamtreichweite zu verbessern. Fortschrittliche automotive Thermoplaste wie Nylon und verstärktes Polypropylen sind hier beliebte Wahl, da sie Stärke bieten, ohne zusätzliches Gewicht zu verursachen.

Kunststoffe tragen auch zur Verbesserung der Aerodynamik, bei, was für E-Fahrzeuge entscheidend ist, um die Fahrreichweite zu maximieren. Designer verwenden geformte Kunststoffkomponenten, um glatte, stromlinienförmige Formen zu schaffen, die den Luftwiderstand verringern. Teile wie Unterbodenverkleidungen, Spoiler und Kühlergrillabdeckungen aus injektionsgeformten Autoteilen helfen E-Fahrzeugen, effizienter auf der Straße zu gleiten.

Kurz gesagt, Kunststoffe sind entscheidend, um die Innovationen bei Elektrofahrzeugen voranzutreiben, indem sie:

- Das Fahrzeuggewicht reduzieren, um die Kraftstoffeffizienz zu steigern

- Den Batterieschutz mit langlebigen Materialien verbessern

- Schlanke Designs ermöglichen, die die Aerodynamik verbessern

Für deutsche Käufer bedeutet dies besser performende Elektrofahrzeuge mit längerer Reichweite und niedrigeren Kosten—dank des intelligenten Einsatzes von Kunststoffautomobilkomponenten.

Zukünftige Trends Kunststoffe in Elektrofahrzeugen und darüber hinaus Regulatorische Veränderungen und intelligente Materialien

Die Zukunft der Kunststoffautomobilkomponenten ist eng mit sich entwickelnden Vorschriften und Innovationen bei intelligenten Materialien verbunden, insbesondere da Elektrofahrzeuge (EVs) in Deutschland immer beliebter werden. Neue staatliche Standards fordern leichtere, energieeffizientere Materialien, um den Kraftstoffverbrauch zu verbessern und Emissionen zu reduzieren. Das bedeutet, dass thermoplastische Kunststoffe für die Automobilindustrie nicht nur leicht sein müssen, sondern auch strengere Sicherheits- und Umweltvorschriften erfüllen müssen.

Intelligente Kunststoffe kommen diesen Anforderungen immer mehr entgegen. Materialien mit selbstheilenden, hitzebeständigen oder sensorfreundlichen Eigenschaften werden immer häufiger. Zum Beispiel Kunststoffe, die den Batteriezustand überwachen oder sich an Temperaturänderungen anpassen können, um die Leistung und Zuverlässigkeit von EVs zu verbessern. Gleichzeitig fördern Vorschriften die Recyclingfähigkeit und den Einsatz nachhaltiger polymerer Materialien für Automobile, was im Einklang mit den Zielen der Kreislaufwirtschaft steht, die viele deutsche Automobilhersteller verfolgen.

Diese Veränderungen machen es für Hersteller, insbesondere jene, die von Kunststoffautomobilkomponenten-Fabriken in China oder lokal beziehen, unerlässlich, durch die Integration intelligenter Materialien, die die Einhaltung der Vorschriften gewährleisten, ohne die Haltbarkeit oder das Design einzuschränken, einen Vorsprung zu behalten. Kurz gesagt, die kommenden Jahre werden Kunststoffe eine größere und intelligentere Rolle dabei spielen, Fahrzeuge sicherer, umweltfreundlicher und effizienter zu machen.

Partnerschaft mit Vast Ihr Anbieter für maßgeschneiderte Kunststoffautomobillösungen Warum Vast wählen

Wenn es um Kunststoffautomobilkomponenten geht, hebt sich Vast als zuverlässiger Partner für maßgeschneiderte Lösungen für den deutschen Markt hervor. Wir verstehen die Anforderungen an leichte, langlebige und kosteneffektive thermoplastische Kunststoffe, die strenge Qualitätsstandards erfüllen.

Hier sind die Gründe, warum die Wahl von Vast sinnvoll ist:

- Fachwissen in der Herstellung: Vast arbeitet mit fortschrittlichen Spritzgieß- und Automobilformtechniken, die Präzision bei jedem Teil gewährleisten—von Stoßfängern aus Polypropylen bis hin zu ABS-Instrumententafeln.

- Lokaler Marktfokus: Wir wissen, was deutsche Automobilhersteller benötigen, und liefern Komponenten, die die Kraftstoffeffizienz verbessern und Sicherheitsvorschriften erfüllen.

- Flexible Anpassung: Ob es sich um Kunststoffteile für die Kraftstoffeffizienz oder EV-Batteriegehäuse handelt, Vast passt Materialien und Designs an Ihre spezifischen Anforderungen an.

- Nachhaltigkeitsverpflichtung: Wir setzen auf nachhaltige automotive Polymere und recycelte Autoteile, um Ihnen zu helfen, Ihre umweltfreundlichen Ziele zu erreichen, ohne die Leistung zu beeinträchtigen.

- QualitätssicherungStrenge Qualitätskontrollen in der Fertigung gewährleisten, dass jede Kunststoff-Automobilkomponente zuverlässig im Straßenverkehr funktioniert.

Die Wahl von Vast bedeutet, mit einem Hersteller zusammenzuarbeiten, der Erfahrung, Innovation und ein tiefes Verständnis für die Bedürfnisse der deutschen Automobilindustrie bei Kunststoffkomponenten vereint.

Partnerschaft mit Vast Ihre Quelle für maßgeschneiderte Kunststoff-Automobillösungen Erfolgsgeschichten

Wenn es um maßgeschneiderte Kunststoff-Automobilkomponenten geht, ist Vast ein vertrauenswürdiger Partner für Hersteller und Zulieferer in Deutschland. Unsere Erfolgsgeschichten sprechen Bände darüber, wie wir zuverlässige, hochwertige Teile liefern, die genau auf die Anforderungen der Automobilbranche zugeschnitten sind.

Wir haben mit Kunden zusammengearbeitet, die leichte, langlebige Kunststoffteile für alles von Stoßfängern bis zu Armaturenbrettern benötigten. Ein großer Hersteller wechselte zu unseren Polypropylen-Stoßfängern, was die Kraftstoffeffizienz erheblich steigerte, ohne die Festigkeit zu beeinträchtigen. Ein weiterer Kunde profitierte von unserer Expertise im Spritzgießen und erhielt Präzisionsteile für EV-Batteriegehäuse, die Sicherheit und Aerodynamik unterstützen.

Das Engagement von Vast für nachhaltige Automobilpolymere hat auch mehreren Kunden geholfen, recycelte Fahrzeugkomponenten umzusetzen und ihre Produktion an die wachsende Nachfrage nach umweltfreundlichen Fahrzeugen anzupassen. Bei jedem Projekt legen wir Wert auf Materialauswahl, Fertigungstechniken und Qualitätssicherung, um Spitzenleistungen und kosteneffiziente Lösungen zu gewährleisten.

Wenn Sie nach Kunststoff-Automobilkomponenten-Herstellern in China oder lokalen Fabriken suchen, die Ihre Produktionsbedürfnisse erfüllen, bedeutet die Partnerschaft mit Vast Zugang zu nahtloser Kommunikation, schnellen Durchlaufzeiten und Komponenten, die für den sich entwickelnden deutschen Markt gebaut sind. Wir sind stolz auf unsere nachweisliche Erfolgsbilanz bei der Unterstützung von Unternehmen bei Innovationen mit Kunststoff-Automobillösungen, die den heutigen Branchenstandards entsprechen.

Die Wahl von Vast bedeutet, einen Partner zu wählen, der Ihre Herausforderungen versteht und jedes Mal Ergebnisse liefert.