Erfahren Sie, wie das Einpressgussverfahren Metallteile mit Kunststoff verbindet, um stärkere Komponenten mit Vorteilen, Prozessschritten und Anwendungen klar zu erklären.

Was ist Einpressguss? Die Grundlagen verständlich machen

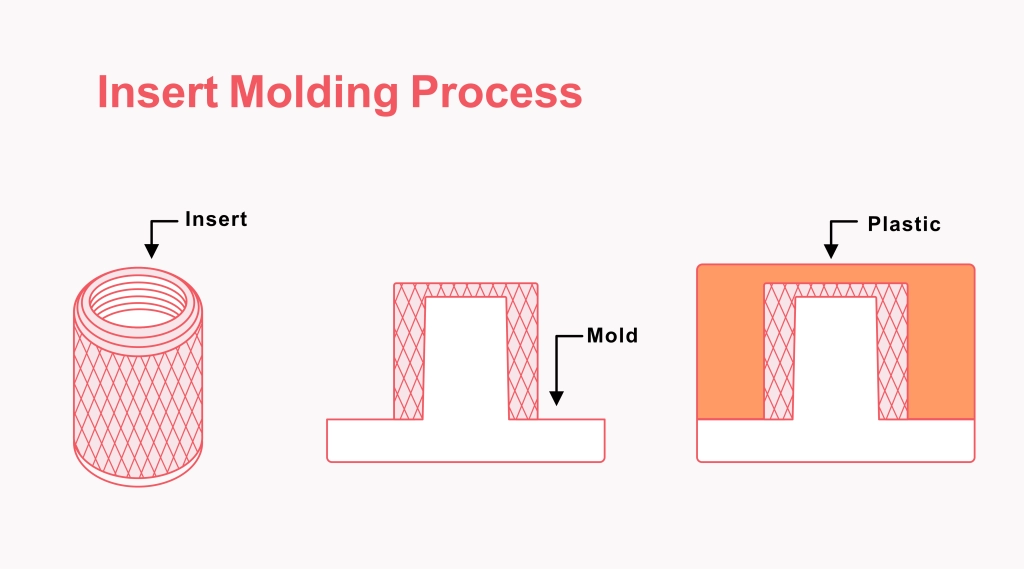

Einpressguss ist ein spezieller Herstellungsprozess, bei dem vorgeformte Inserts—häufig Metallteile wie Gewindeeinsätze—vor dem Einspritzen von Kunststoff in eine Form eingesetzt werden. Im Gegensatz zum herkömmlichen Spritzgießen, bei dem Teile ausschließlich aus Kunststoff gefertigt werden, schafft das Einpressgussverfahren Hybridteile, indem es Materialien in einem Schritt kombiniert. Dies führt zu stärkeren, langlebigeren Komponenten mit integrierten Merkmalen wie Metallgewinden oder elektrischen Kontakten.

Historisch entwickelte sich das Einpressgussverfahren aus grundlegenden Überformen-Techniken, die in der Automobil- und Elektronikbranche verwendet wurden. Seine Fähigkeit, komplexe, mehrmaterialige Teile effizient herzustellen, hat es in der modernen Fertigung immer beliebter gemacht. Heute bietet das Einpressgussverfahren kosteneffektive Lösungen für Branchen, die Präzision verlangen, wie medizinische Geräte, Konsumgüter und Hochleistungsautomobilkomponenten. Diese Technik verbessert nicht nur die mechanischen Eigenschaften, sondern rationalisiert auch die Montage, was seine zunehmende Verbreitung weltweit fördert.

Der Einpressguss-Prozess Schritt für Schritt Vom Konzept bis zur Fertigstellung

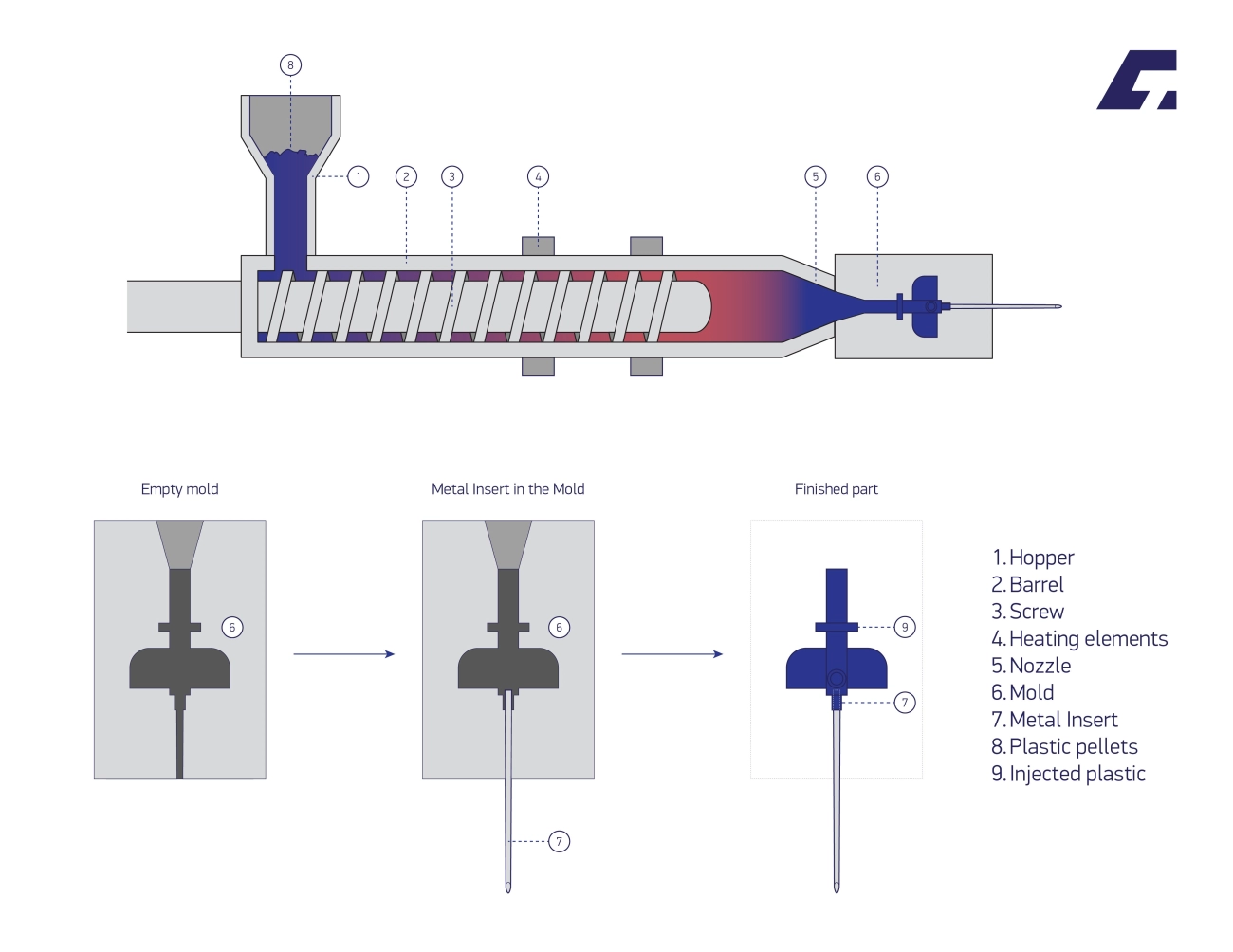

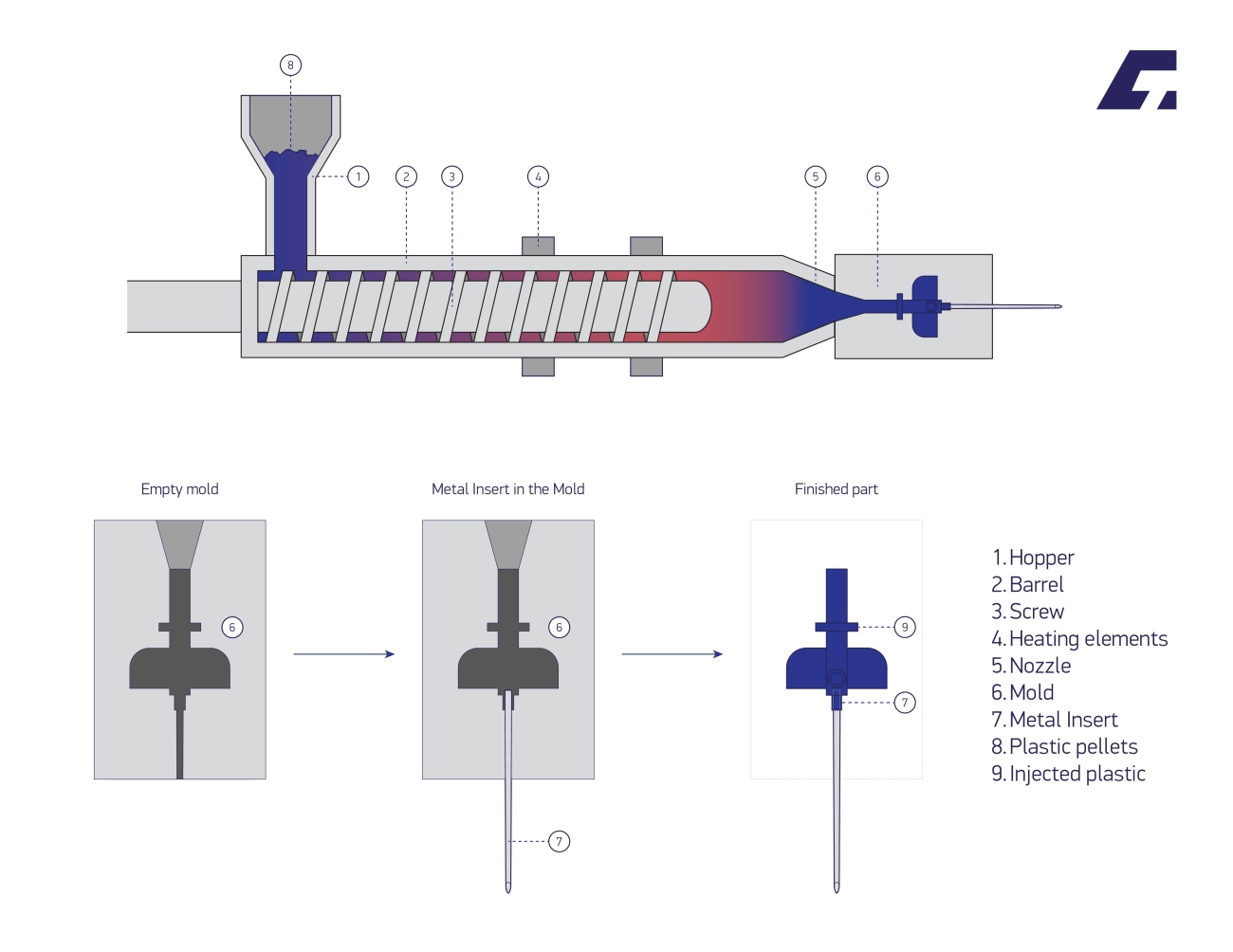

Beim Einpressguss geht es darum, Materialien auf clevere Weise zu kombinieren, und das Verständnis des Prozesses hilft, die besten Ergebnisse zu erzielen. So funktioniert es von Anfang bis Ende:

Schritt 1 Vorbereitung und Platzierung des Inserts

Bevor Kunststoff eingespritzt wird, werden die Metall- oder andere Inserts sorgfältig vorbereitet. Dazu gehört die Reinigung, manchmal Vorwärmung, und die Sicherstellung, dass Inserts wie Gewindeteile oder andere Metallteile perfekt positioniert sind. Präzise Einpress-Techniken sind hier entscheidend, oft manuell oder mit robotergestützter Insert-Ladeautomatisierung, um Genauigkeit und Geschwindigkeit zu erhöhen.

Schritt 2 Formgestaltung und Einspritzung

Die Form wird mit der genauen Kavität gestaltet, um sowohl das Insert als auch den Kunststoff aufzunehmen. Nach der Platzierung beginnt der thermoplastische Umschließungsprozess. Kunststoff wird bei hohem Druck um das Insert eingespritzt, um die Materialien zu verbinden, ohne das Insert zu beschädigen. Dieser Schritt erfordert eine präzise Formgestaltung, um Lücken, Schwachstellen oder Bewegungen des Inserts zu vermeiden.

Schritt 3 Abkühlung, Entnahme und Qualitätskontrolle

Sobald der Kunststoff abgekühlt und gehärtet ist, wird das Teil aus der Form entnommen. Danach folgen Qualitätskontrollen – Überprüfung der Insert-Positionierung, der Abmessungen und der mechanischen Eigenschaften. Diese Kontrollen stellen sicher, dass jedes Teil den Spezifikationen entspricht, insbesondere für anspruchsvolle Branchen wie Automobil oder Medizin.

Profi-Tipp vom umfangreichen Automatisierungsintegration für skalierbare Produktion

Für größere Produktionsläufe empfiehlt vast die Integration robotergestützter Automatisierung für das Einlegen der Inserts. Dies beschleunigt nicht nur die Produktion, sondern sorgt auch für eine enge Konsistenz, reduziert menschliche Fehler und steigert die Gesamteffizienz. Besonders bei der kosteneffektiven Herstellung von Mehrmaterialteilen ist dies hilfreich, um die Wettbewerbsfähigkeit deutscher Hersteller zu sichern.

Durch sorgfältige Befolgung dieser Schritte liefert das Einpressgussverfahren langlebige, hochwertige Hybridmaterialteile, die auf Langlebigkeit ausgelegt sind.

Wichtige Vorteile des Einpressgusses Warum es andere Verfahren übertrifft

Das Einpressgussverfahren zeichnet sich dadurch aus, dass es stärkere, langlebigere Teile liefert. Durch das Einbetten von Metall- oder anderen Inserts direkt in den Kunststoff während des Formprozesses erhält man verbesserte mechanische Eigenschaften wie eine bessere Lastverteilung und Verschleißfestigkeit. Dies sorgt für eine längere Lebensdauer der Teile, was ein großer Vorteil für Branchen wie Automobil und Elektronik ist, in denen Zuverlässigkeit entscheidend ist.

Verbesserte mechanische Eigenschaften und Haltbarkeit

- Stärkere Verbindung zwischen Materialien: Das Einpressgussverfahren verschmilzt das Insert und den Kunststoff, wodurch das Risiko des Auseinanderfallens reduziert wird.

- Verbesserte Festigkeit: Gewindeeinsätze in Kunststoffteilen bieten eine überlegene Tragfähigkeit im Vergleich zu nur geformten Löchern.

- Höhere Haltbarkeit: Teile widerstehen Ermüdung, Stoß und thermischem Stress besser als solche aus herkömmlichem Spritzguss.

Kosten- und Effizienzsteigerungen

- Reduzierte Montageschritte: Da die Einsätze vor Ort eingebettet sind, reduzieren Sie manuelle Arbeit und Montagekosten.

- Minimale Nachbearbeitung: Weniger Fertigungsschritte bedeuten schnellere Produktion und niedrigere Gesamtkosten.

- Automatisierungsfreundlich: Roboter-Insert-Ladungsautomatisierung kann die Produktion skalieren und gleichzeitig Qualität und Konsistenz gewährleisten.

Insert Spritzguss vs Überformen Ein Vergleich

| Merkmal | Insert Spritzguss | Überformen |

|---|---|---|

| Materialintegration | Verankert feste Einsätze (Metall/Kunststoff) | Schichtet ein Material über ein anderes |

| Mechanische Festigkeit | Überlegene Tragfähigkeit und Stabilität | Gut für weiche über harte Kunststoffe |

| Kosteneffizienz | Niedrigere langfristige Kosten durch Haltbarkeit | Manchmal günstiger für einfache Teile |

| Anpassungsfähigkeit der Anwendung | Ideal für Gewindeeinsätze und Befestigungselemente | Am besten für Schutz- oder Ästhetikbeschichtungen |

Einpressformen ist in der Regel die bessere Wahl, wenn Sie robuste, langlebige Teile mit Metalleinsätzen benötigen. Es ist besonders wertvoll bei Präzisionsanwendungen, bei denen mechanische Integrität unverzichtbar ist.

Designüberlegungen und bewährte Praktiken für fehlerfreie Einpressformteile

Der Erfolg beim Einpressformen beginnt mit intelligenten Designentscheidungen. Hier ist, was Sie für erstklassige Ergebnisse beachten müssen.

Materialkompatibilität und -auswahl

- Passen Sie Ihr Einlage-Material an den Kunststoff an, um Probleme wie Verformung oder schlechte Haftung zu vermeiden. Zum Beispiel wird beim Metall-Einpressen oft Stahl- oder Messingeinsätze mit robusten Thermoplasten kombiniert.

- Berücksichtigen Sie Unterschiede bei der thermischen Ausdehnung, um Risse oder Spannungen zu verhindern.

- Verwenden Sie korrosionsbeständige Einsätze, wenn sie Feuchtigkeit oder Chemikalien ausgesetzt sind.

Häufige Fallstricke und wie man sie vermeidet

- Bewegung der Einsätze während des Formprozesses: Sichern Sie Einsätze fest mit präzisen Einlege-Techniken oder automatisierter Roboter-Einlege-Logistik.

- Überhitzung der Einsätze: Wählen Sie Kunststoffe mit geeigneten Schmelzpunkten und optimieren Sie die Zykluszeiten.

- Schlechte Einfassung der Einsätze: Entwerfen Sie Formen, die einen vollständigen Kunststofffluss um die Einsätze ermöglichen.

- Spannungskonzentrationspunkte: Runden Sie die Kanten der Einsätze ab und vermeiden Sie scharfe Ecken im Design.

Vasts Design-Checkliste: 5 unverzichtbare Punkte für optimale Ergebnisse

- Klare Einlegeplanung mit engen Toleranzen

- Kompatible Materialien die gut zusammenarbeiten, ohne Stress

- Robustes Formen-Design für vollständige Einkapselung und einfache Entformung

- Automatisierungsbereite Prozesse zur Aufrechterhaltung von Präzision und Geschwindigkeit

- Qualitätskontrollmaßnahmen einschließlich Inspektion der Einlegepassung und der Gesamtkonformität des Teils

Das Befolgen dieser Richtlinien hilft, kostspielige Fehler zu vermeiden und stellt sicher, dass Ihre eingespritzten Teile in Bezug auf Stärke, Haltbarkeit und Leistung jedes Mal überzeugen.

Anwendungen in der Praxis: Einpressformen in verschiedenen Branchen

Das Einpressformen spielt in vielen Branchen hier in Deutschland eine entscheidende Rolle, dank seiner Fähigkeit, Materialien wie Metall und Kunststoff zu einem starken, langlebigen Teil zu verbinden. Lassen Sie uns sehen, wie es in wichtigen Sektoren einen Unterschied macht.

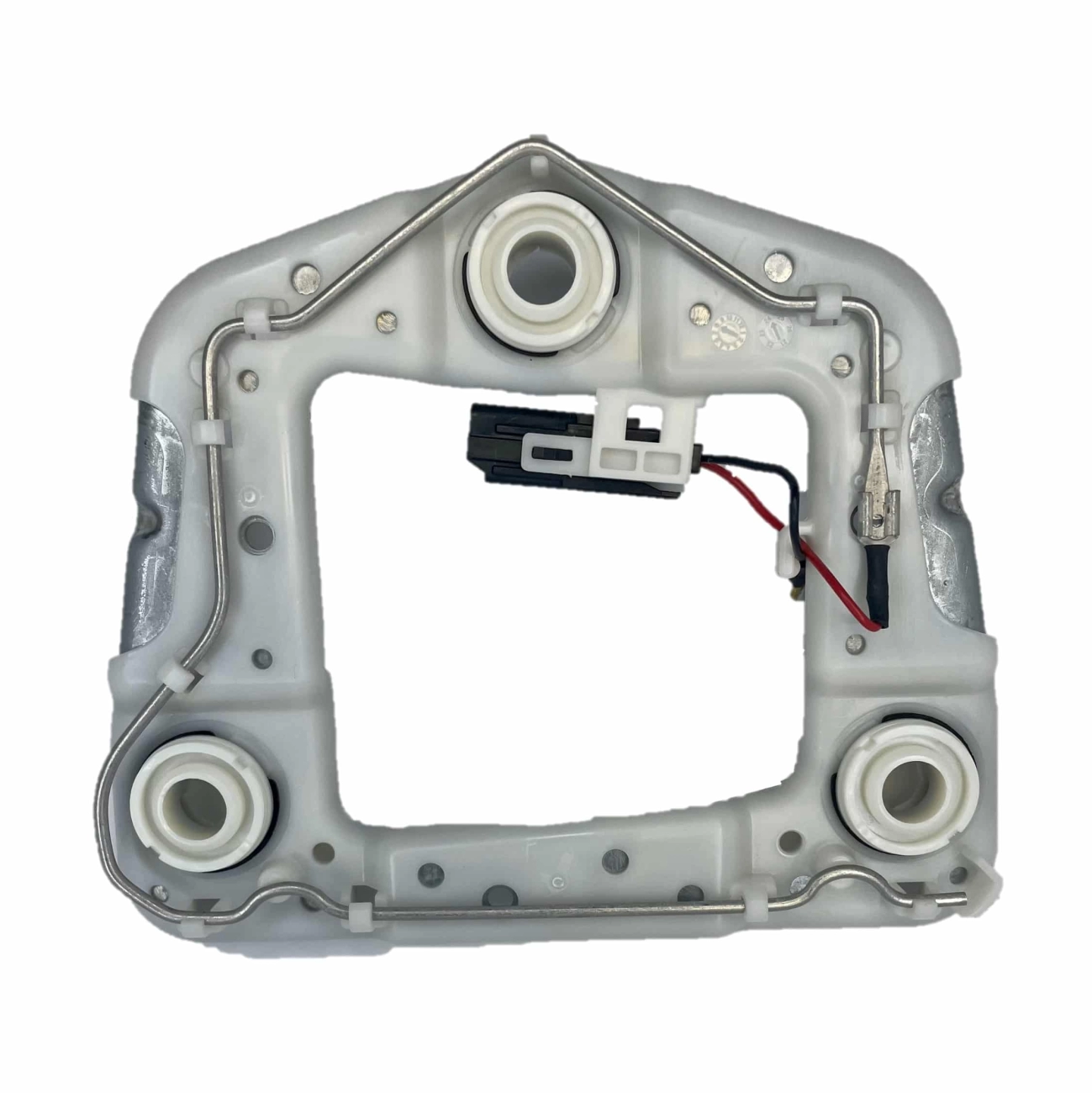

Automobil- und Elektronikbefestigungen und Gehäuse

Im Automobilbau ist Metall-Einlege-Formen ein Wendepunkt. Es schafft robuste Gewindeeinsätze in Kunststoffteilen, die zum Befestigen verwendet werden, und verbessert die Festigkeit und Langlebigkeit der Komponenten unter Stress und Hitze. Elektronik profitiert ebenfalls, mit präzisen Einlegepositionierungstechniken, die zuverlässige Gehäuse und Anschlüsse gewährleisten, die empfindliche Schaltungen schützen.

Medizinische und Konsumgüter: Präzision trifft Sicherheit

Das Einpressformen ist auch für medizinische Geräte entscheidend, bei denen Sicherheit und Genauigkeit nicht kompromittiert werden dürfen. Das thermoplastische Einkapselungsverfahren schützt Metallteile in chirurgischen Instrumenten und Geräten und erfüllt strenge FDA-Standards. Für alltägliche Konsumgüter liefert diese Fertigungsmethode robuste, kosteneffektive Mehrmaterialteile, die dem täglichen Verschleiß standhalten.

Fallstudie: Wie vast 20 Prozent stärkere Teile für einen Technologie-Kunden lieferte

Bei vast haben wir einem in Deutschland ansässigen Technologie-Kunden geholfen, die Haltbarkeit ihres Produkts durch 20% mit Einpressformen zu verbessern. Durch die Integration von Automatisierung für präzises Einlege-Loading haben wir Fehler reduziert und die Produktionszeit verkürzt. Dies verbesserte nicht nur die Festigkeit der Teile, sondern senkte auch die Kosten – was beweist, dass intelligentes Design und Hybridmaterialfertigung sich wirklich auszahlen.

Das Einpressformen ist eindeutig eine effiziente, zuverlässige Wahl in Branchen, die hohe Leistung verlangen, und gewinnt hier auf dem deutschen Markt zunehmend an Bedeutung.

Herausforderungen beim Einpressformen und innovative Lösungen von vast

Einfügemodulierung bringt ihre eigenen Herausforderungen mit sich, und bei vast haben wir diese direkt angegangen, um zuverlässige, kosteneffektive Lösungen zu liefern.

Werkzeugkosten und Skalierbarkeits-Hürden

Eine große Herausforderung sind die anfänglichen Werkzeugkosten. Maßgeschneiderte Formen für Einfügemodulierung können teuer sein, was die Kleinserienproduktion verlangsamt. Aber vast begegnet dem mit intelligentem Formdesign und modularen Werkzeugoptionen, die die Kosten auf mehrere Durchläufe verteilen. Außerdem beschleunigt unsere robotergestützte Einlegeautomatisierung den Prozess, was die Skalierung erleichtert, ohne die Arbeitskosten in die Höhe zu treiben. Dieses Gleichgewicht zwischen Effizienz und Präzision hält Projekte vom Prototyp bis zur Serienproduktion auf Kurs.

Nachhaltigkeitsaspekt Umweltfreundliche Praktiken bei Einfügemodulierung

Nachhaltigkeit ist hier mehr als nur ein Modewort. Wir konzentrieren uns auf die Reduzierung von Abfällen durch Optimierung des Materialeinsatzes und Recycling von Schrott aus Metall-Einfüge-Spritzguss. Unsere Prozesse priorisieren Thermoplaste, die leichter recycelbar sind, sowie umweltfreundliche Einschlussmethoden, die Emissionen reduzieren. Durch die bewusste Nutzung hybrider Materialherstellung verbessern wir nicht nur die Festigkeit der Teile, sondern helfen auch Kunden, umweltfreundlichere Lieferketten aufzubauen.

Bei vast sind Herausforderungen in der Einfügemodulierung Chancen. Mit smarter Technologie, nachhaltigen Praktiken und lokaler Expertise halten wir Ihre Projekte sowohl innovativ als auch praktisch.

Partnerschaft mit vast für Exzellenz in der maßgeschneiderten Einfügemodulierung

Wenn es um maßgeschneiderte Einfügemodulierung geht, macht die Wahl des richtigen Partners den Unterschied. Bei vast bringen wir jahrelange Erfahrung und eine Erfolgsbilanz bei der Lieferung hochwertiger, präzise entwickelter Teile, die auf Ihre Bedürfnisse zugeschnitten sind. Unser ISO-zertifizierter Prozess gewährleistet gleichbleibliche Qualität, auf die Sie vertrauen können, egal in welchem Umfang Ihr Projekt ist.

Warum vast für Einfügemodulierung wählen

- ISO-zertifizierte Qualität: Wir folgen strengen Qualitätskontrollmaßnahmen, um die Branchenstandards zu erfüllen und zu übertreffen, und liefern zuverlässige, fehlerfreie Teile.

- Globale Reichweite: Egal, ob Sie in Deutschland oder anderswo sind, die Fertigungszentren und Lieferketten von vast machen es einfach, Ihre Teile pünktlich zu erhalten.

- Fortschrittliche Automatisierung: Unsere robotergestützte Einlegeautomatisierung und präzise Formgebungstechniken helfen, Kosten zu senken und gleichzeitig die Konsistenz der Teile sowie die Bearbeitungsgeschwindigkeit zu verbessern.

- Expertise in hybrider Materialherstellung: Wir sind spezialisiert auf die Kombination von Metall-Einsatz-Spritzgießen mit thermoplastischer Verkapselung, perfekt für komplexe, langlebige Teile.

- Engagierter Support: Von der ersten Designberatung bis zur Nachproduktion arbeitet unser Team eng mit Ihnen zusammen, um den Erfolg Ihres Projekts zu gewährleisten.

Erste Schritte: Ihr Weg zu einem Angebot

Bereit, Ihr Einsatz-Spritzgießprojekt zum Leben zu erwecken? So beginnen Sie mit vast:

- Kontakt aufnehmen: Kontaktieren Sie uns mit Ihren Projektinformationen und Zielen.

- Erstberatung: Wir besprechen Design, Materialien und Volumen, um den besten Ansatz zu entwickeln.

- Angebot und Zeitplan: Erwarten Sie eine klare, detaillierte Schätzung verbunden mit realistischen Zeitplänen.

- Prototypen und Tests: Wir können Prototypen herstellen, um Ihr Design und die Leistung zu validieren.

- Serienproduktion: Nach Freigabe steigern wir die Produktion mit Automatisierung und Qualitätskontrollen, um Ihre Lieferanforderungen zu erfüllen.

Partner mit vast und erfahrener Einsatz-Spritzgieß-Exzellenz, unterstützt durch bewährte Qualität, Innovation und ein starkes Engagement für Service.