Discover the complete fillet definition in engineering with design tips stress reduction and CAD application for stronger mechanical parts.

Core Definition and Fundamentals

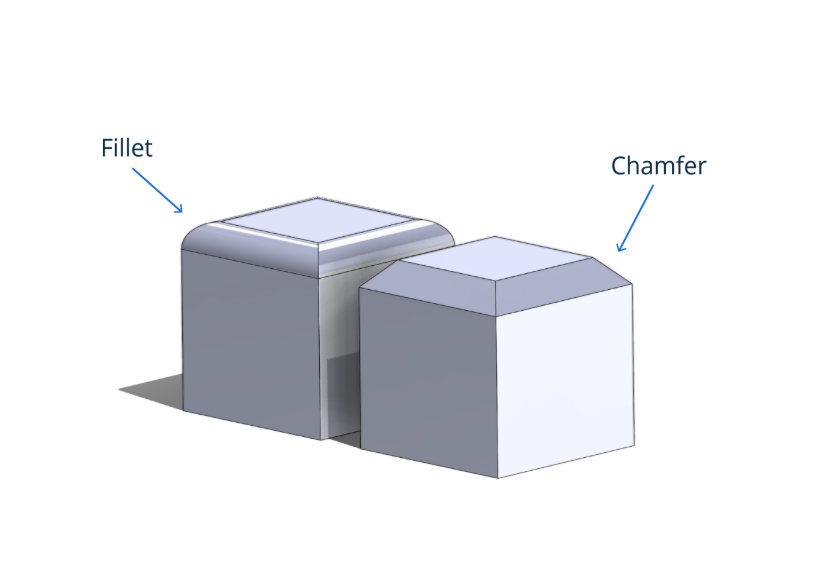

In engineering, a fillet is a smooth, rounded transition between two surfaces or adjoining edges, typically where two planes or curved surfaces meet. Instead of a sharp corner or edge, a fillet adds a curved surface defined by a specific radius. This radius—the distance from the center of the curve to its edge—is crucial because it controls the smoothness of the transition and directly impacts strength and manufacturability.

Historically, fillets emerged from practical machining needs. Traditional metalworking used hand tools or simple machines to round off sharp edges for better stress distribution and safety. With the rise of computer-aided design (CAD), fillets become more precise and easier to standardize. CAD software allows engineers to specify exact fillet radii, apply them consistently across complex models, and ensure optimized surface transitions.

Some key attributes of fillets include:

- Radius size: Determines how sharp or smooth the transition is. Larger radii reduce stress concentrations but might affect part size or function.

- Orientation: Internal fillets smooth inside corners; external fillets round outside edges.

- Geometric standards: Fillets must conform to design guidelines and tolerances specified in engineering drawings, often guided by standards like ASME Y14.5 for geometric dimensioning and tolerancing (GD&T).

Understanding these fundamentals helps engineers apply fillets effectively for durability, safety, and aesthetic appeal in their designs.

Why Fillets Matter Engineering Principles and Benefits

Fillets aren’t just for looks—they play a big role in making parts stronger and easier to produce. Here’s why fillets matter in engineering:

Stress Reduction and Mechanics

Fillets reduce stress concentration, which is where forces build up sharply around sharp corners. A sharp inside corner can multiply stress several times, leading to cracks or failures. Adding a fillet smooths out that transition, spreading the load more evenly.

- Stress concentration factor (Kt): This number shows how much stress increases at a corner. Fillets lower Kt significantly.

- Basic formula example:

[

Kt = 1 + 2sqrt{frac{a}{rho}}

]

cURL Too many subrequests. a = crack length and ρ = fillet radius.

The bigger the fillet radius, generally, the lower the Kt and the better the stress relief.

Material and Manufacturing Advantages

Fillets improve production in several ways:

- Better weldability: Rounded joints mean less stress on welds and fewer weak spots.

- Easier CNC toolpaths: Tools move smoother around curves, reducing wear and cycle time. Sharp corners require special cutters or slow speeds.

- Additive manufacturing: Fillets help avoid sharp edges that cause stress risers or print defects.

Quantifiable Impact With Studies

Research backs up these benefits:

| Study Area | Result | cURL Too many subrequests. |

|---|---|---|

| Aerospace components | 20-30% increase in fatigue life | Longer part durability |

| Automotive chassis | 15% weight reduction possible | Lightweight + strength balance |

| Medical implants | Improved stress distribution | cURL Too many subrequests. |

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.:

- cURL Too many subrequests.

- cURL Too many subrequests.

| cURL Too many subrequests. | Fillet | Chamfer |

|---|---|---|

| Edge Shape | Curved (rounded radius) | Straight angled cut |

| cURL Too many subrequests. | Stress reduction, improved flow | Fit and assembly aid |

| Appearance | Smooth transition | Sharp, flat edge |

| Typical Uses | Load-bearing parts, weld prep | Tool clearance, aesthetics |

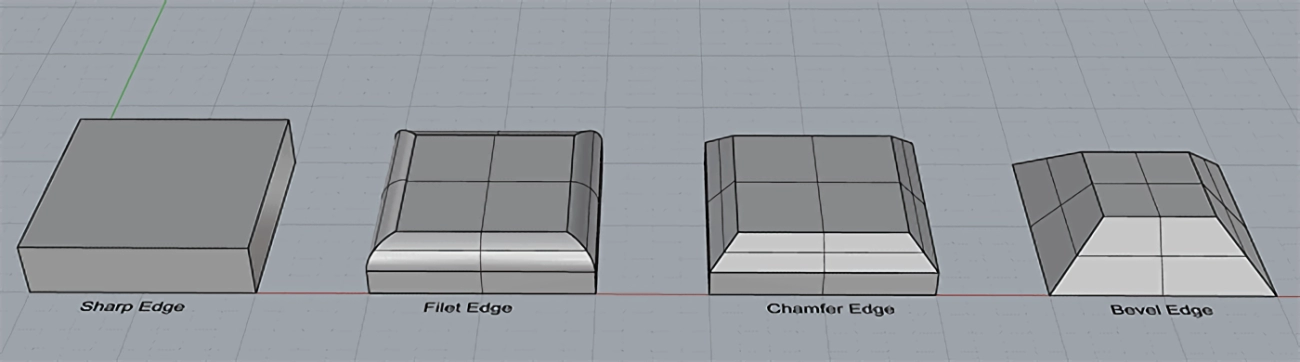

Fillet vs Radius and Rounds

Sometimes fillet, radius, and round are used interchangeably but there are subtle differences:

- Fillet: Specifically refers to the internal rounded joint where two surfaces meet.

- Radius: The size of any curved edge; it defines the fillet or round.

- Round: Generally used to describe external curves or edges.

| Term | Definition | Common Use |

|---|---|---|

| Fillet | Internal curved transition | Reducing stress concentrations |

| Radius | Measurement of curve size | Specifying curvature dimensions |

| Round | External curved edge | Safety and aesthetic edges |

Fillet vs Bevel

- Fillet: Creates a rounded edge, focusing on stress concentration reduction and smooth transitions.

- Bevel: A flat sloping edge usually cut at an angle for fit, welding preparation, or visual finish.

| cURL Too many subrequests. | Fillet | Bevel |

|---|---|---|

| Edge Shape | Rounded curve | Flat angled surface |

| Function | Smooth load transitions | Assembly, welding prep |

| Strength Impact | Increases strength by reducing stress | Neutral or reduces thickness |

Choosing the Right Edge Feature

Here’s a quick decision guide based on load, tolerance, and manufacturing:

| Criteria | Use Fillet | Use Chamfer | Use Bevel |

|---|---|---|---|

| Reduce stress | Yes | No | No |

| cURL Too many subrequests. | No | Yes | Sometimes |

| cURL Too many subrequests. | Yes | Yes | Yes |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | Sometimes | Sometimes | cURL Too many subrequests. |

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- Use cURL Too many subrequests. to check how the fillet looks before applying.

- Confirm and update your model to reflect the changes.

Remember to keep your fillet radius consistent with the part’s function and manufacturing limits.

CNC and Additive Manufacturing Tips

- In CNC machining, fillet radius directly influences toolpath. A smooth fillet helps avoid sharp tool changes, which can reduce tool wear and improve finish quality.

- Avoid fillets smaller than your smallest cutting tool radius to prevent tool marks.

- For additive manufacturing (3D printing), fillets can reduce printing stress and help with layer adhesion.

- Always simulate your toolpaths and print layers to spot issues before production.

Sizing Guidelines and Simulation Tools

Use these quick sizing tips:

- Start with a fillet radius at least 1-2 times the material thickness for strength and stress relief.

- For precision parts, use simulation tools to analyze stress concentration and optimize fillet size.

- Refer to material-specific guidelines since some metals and plastics behave differently under stress.

Professional Tips for Custom Fillet Optimization

- When working with prototypes or custom parts, test a few fillet sizes using rapid prototyping.

- Work closely with your machinist or fabricator to set fillet sizes that balance strength, manufacturability, and cost.

- Consider specialized software plugins or consulting services for advanced fillet optimization, especially in high-performance industries like aerospace.

Implementing fillets carefully in your design and manufacturing process ensures a stronger, easier-to-make product with fewer defects.

cURL Too many subrequests.

Fillets play a huge role across industries like automotive, aerospace, and medical devices. In cars, fillets help reduce stress points in engine blocks and frames, which boosts durability without adding extra weight. Aerospace parts use fillets to lower fatigue failures by smoothing sharp corners, making components safer and longer-lasting under high stress.

Medical devices also benefit from fillets—rounded edges reduce the chance of cracks and improve patient comfort in implants and surgical tools. For example, certain hip implants use custom fillets to balance strength and flexibility, enhancing performance and lifespan.

Case studies show clear benefits: adding fillets can improve product strength by up to 30%, reduce material usage, and extend service life. In one automotive instance, redesigning a critical joint with optimized fillets cut the part’s weight by 10% and increased fatigue life significantly.

Emerging trends are pushing fillets beyond traditional roles. Topology optimization uses fillets alongside advanced shapes to create lightweight, strong designs that materialize only where needed. Meanwhile, bio-inspired designs mimic natural curves with fillet-like transitions, promoting sustainability and stronger, more efficient products.

These examples highlight how proper fillet application can improve performance, reduce manufacturing costs, and lead to innovative, sustainable engineering solutions.

Best Practices and Troubleshooting for Fillet Design

When working with fillets in engineering, following the right practices ensures your design is strong, durable, and easy to manufacture. Here’s what I recommend:

Do’s for Fillet Design

- Validate your fillets early using stress analysis tools or CAD simulations to catch weak points before manufacturing.

- Document your fillet specs clearly in drawings and CAD files, including radius size, tolerance, and location. This helps everyone stay on the same page during production.

- Consider material properties cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests., cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- Stress analysis software with fillet-specific reports to simulate real-world conditions.

- Cheat sheets and design guides from industry standards (like ASME and ISO) for easy reference.

Sticking to these best practices helps you design fillets that reduce stress, improve manufacturability, and enhance product longevity – all key for meeting your project goals here in the U.S. market.