Discover hard anodizing benefits and applications for durable abrasion-resistant aluminum coatings meeting MIL-A-8625 standards.

What Is Hard Anodizing? A Deep Dive into the Fundamentals

Hard anodizing, also known as Type III anodizing or hard coat process, is an electrochemical surface treatment that forms a thick, dense aluminum oxide coating. Unlike natural oxidation, which produces a thin and fragile layer, hard anodizing creates a much thicker, abrasion-resistant finish that can reach 25 microns or more.

Core Chemistry and Electrolysis Process

- Electrolyte: Sulfuric acid bath, typically kept cold (32-50°F)

- Process: Aluminum acts as the anode; sulfuric acid electrolyzes to form aluminum oxide on the surface

- Temperature: Low temps slow reaction, producing a dense, hard coating instead of porous natural oxide

- Voltage & Current: Higher than regular anodizing, controlled to avoid burning or uneven coating

Difference from Natural Oxidation

| cURL Too many subrequests. | Natural Oxide Layer | Hard Anodized Layer (Type III) |

|---|---|---|

| Thickness | 2-5 nanometers | 25-150 microns |

| Durability | Low, easily scratched | Very high, abrasion & wear-resistant |

| Color | Clear, thin layers | Can be dyed, varies by alloy and process |

Compatible Aluminum Alloys

- Common alloys: 5000 and 6000 series (e.g., 6061, 7075)

- Reason: These alloys form tough oxide layers that bond well and retain hardness

- Less suitable: 1000 series (pure aluminum) due to poor oxide hardness

Color Effects

- Hard anodizing naturally produces a gray to black finish due to the thick oxide layer.

- Dyes and sealing can add colors, but hues depend on alloy and layer thickness.

In , hard anodizing builds a tough, wear-resistant aluminum oxide coating using sulfuric acid electrolysis at low temperatures — delivering superior protection and durability compared to natural oxidation.

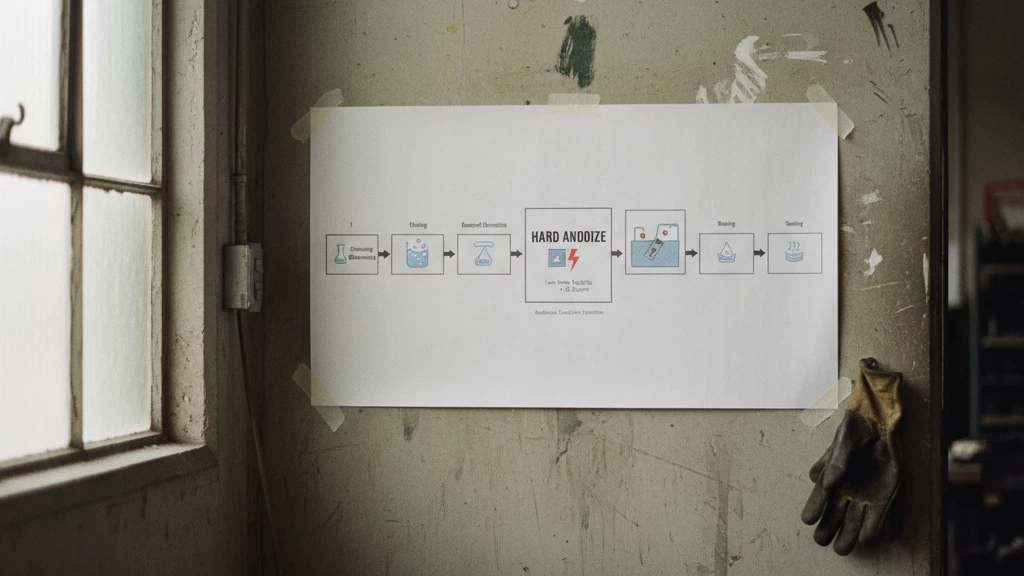

The Hard Anodizing Process: Step-by-Step Breakdown

Hard anodizing starts with pre-treatment, which is key to getting the coating to stick well. The aluminum parts are thoroughly cleaned to remove oils and dirt, then etched to smooth the surface. After that, a deoxidizing step ensures the metal is free of any surface contaminants, setting the stage for a strong bond.

Next is the electrolytic setup. The aluminum acts as the anode, submerged in a cold sulfuric acid bath—usually kept around 32°F (0-5°C) to control the reaction. A cathode made of lead or stainless steel completes the circuit. Voltage and current density are carefully regulated, typically with low voltage (around 12-18 volts) and high current density to build a thick, dense oxide layer.

During coating formation, aluminum ions move toward the surface and react with the acid to form aluminum oxide. This oxide layer is much thicker and harder than natural oxidation because the low temperature and controlled current slow the reaction, producing a denser finish.

After the anodizing bath, cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests., cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

| cURL Too many subrequests. | Hard Anodizing (Type III) | cURL Too many subrequests. | cURL Too many subrequests. |

|---|---|---|---|

| Coating Thickness | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| Hardness | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| Wear Resistance | Excellent | cURL Too many subrequests. | Low |

| cURL Too many subrequests. | cURL Too many subrequests. | Good | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | Limited |

| Best Use | cURL Too many subrequests. | Decorative, color finishes | Aerospace parts needing thin coatings |

| cURL Too many subrequests. | cURL Too many subrequests. | Lower | cURL Too many subrequests. |

When to Choose Hard Anodizing

- You need a tough, abrasion-resistant finish in harsh environments.

- Parts face heavy wear, like in automotive, aerospace, or industrial gear.

- cURL Too many subrequests. strong corrosion protection for marine, petrochemical, or outdoor use.

- Electrical or thermal insulation benefits are critical.

- A longer-lasting coating justifies a bit more upfront cost.

When to Consider Other Anodizing or Thin Films

- You want bright, colorful, or decorative surfaces—Type II is more flexible.

- Coatings need to be very thin or lightweight, such as aerospace or optics.

- Cost is a big concern and durability demands are low.

- Thin, flexible coatings like chromic acid anodizing work better on tight tolerance components.

Emerging Eco-Friendly Alternatives

The market is pushing greener treatments to cut waste and energy use. New methods include:

- Low-voltage hard anodizing that reduces power consumption.

- Hybrid coatings combining hard anodizing with environmentally friendlier layers like PVD (Physical Vapor Deposition).

- Use of non-toxic dyes and sealing agents to minimize pollution.

These alternatives aim to meet U.S. environmental regulations while keeping the performance high.

Making the right anodizing choice depends on your part’s needs, budget, and durability expectations. Hard anodizing shines when toughness and wear resistance lead the pack.

Key Benefits: Unlocking Superior Performance with Hard Anodizing

Hard anodizing offers several performance advantages that make it a top choice for tough applications. Here’s why it stands out:

Abrasion Resistance and Wear Reduction

- Creates an extremely hard aluminum oxide coating (up to 60+ HRC hardness)

- Greatly reduces surface wear in high-friction environments

- Extends part life, cutting down replacement frequency

cURL Too many subrequests.

- Excellent defense against rust and corrosion—ideal for marine and petrochemical uses

- Protects aluminum from harsh chemicals and saltwater exposure

- Helps maintain structural integrity in extreme conditions

Electrical and Thermal Insulation

- The oxide layer is non-conductive, offering strong electrical insulation

- Helps parts manage heat by providing thermal resistance where needed

Lubricant Retention and Low Friction

- Porous surface holds lubricants well, boosting low-friction performance

- cURL Too many subrequests.

cURL Too many subrequests.

| cURL Too many subrequests. | Explanation |

|---|---|

| cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. |

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- Medical: cURL Too many subrequests.

- cURL Too many subrequests. Heat sinks and connectors

Visual examples include anodized pistons with a matte gray finish, rugged camera housing, and corrosion-resistant marine fittings. These applications prove why hard anodizing remains the top choice for durable, high-performance aluminum parts in the U.S. market.

Standards, Specifications, and Quality Assurance

When it comes to hard anodizing, following industry standards ensures quality and performance. The main specs to know are:

| Specification | Description |

|---|---|

| MIL-A-8625F Type III | U.S. military standard for hard coat anodizing with strict thickness and wear requirements |

| cURL Too many subrequests. | Aerospace material spec focused on hard anodized coatings |

| cURL Too many subrequests. | International standard covering anodic oxidation of aluminum |

Thickness Measurement and Testing

- Typical thickness ranges from 25 to 125 microns for Type III anodizing.

- Testing uses electrical impedance, microscopic cross-section, or magnetic induction gauges.

- Uniformity and density are key factors checked to meet specs.

Common Issues & Solutions

- Overheating during anodizing can cause porous, weak coatings. To avoid this:

- Use refrigerated electrolyte baths

- Monitor current density carefully

- Vast’s advanced monitoring and cooling techniques help prevent such failures, ensuring consistent coating density and hardness.

Compliance and Certification

Meeting MIL-A-8625F and other relevant certifications is crucial, especially for aerospace and defense customers in the U.S. It guarantees:

- Reliable wear and corrosion protection

- Repeatable manufacturing quality

- Confidence in product performance under demanding conditions

Following these standards and quality checks protects your investment and keeps your anodized parts performing reliably for years.

Challenges, Limitations, and Best Practices in Hard Anodizing

Hard anodizing is a fantastic way to boost durability, but it comes with some challenges you should know about before making the switch. Here are the key points:

Dimensional Changes and Tolerance Planning

- The hard coat process adds a thicker aluminum oxide layer, usually between 0.001–0.004 inches.

- This extra thickness can cause small dimensional shifts, so you need to plan machining tolerances carefully.

- It’s common to machine parts slightly undersized before anodizing, then finish with light post-anodize machining if precision is critical.

Color Limitations and Alloy-Dependent Hues

- Unlike decorative anodizing, hard anodizing mostly results in natural silver-gray or matte black finishes.

- The color depends a lot on the aluminum alloy and process parameters—expect limited color options here.

- Trying to add vibrant colors isn’t ideal, since it can affect the hardness and durability of the coating.

High Initial Costs vs Lifespan ROI

- Setting up hard anodizing can be pricier upfront compared to regular anodizing or painting. Equipment, bath control, and strict process conditions drive costs.

- But on the flip side, the wear resistance and corrosion protection offer long-term ROI by extending part life and reducing maintenance.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

We’re also seeing hybrid coatings, where hard anodizing layers are combined with PVD (Physical Vapor Deposition) films. This combo boosts hardness and wear resistance beyond what traditional hard coats deliver, making parts even tougher for aerospace, automotive, and defense applications.

Looking ahead, growth in renewable energy and 3D printing is shaping demand for hard anodizing. Lightweight, durable aluminum parts with corrosion protection are key in wind turbines, solar panels, and custom 3D-printed components needing reliable surface treatment.

Locally in the U.S., companies like Vast are spearheading eco-anodizing R&D, developing cleaner, water-saving anodizing methods that still meet MIL-A-8625F Type III specs. This is great news for manufacturers wanting to offer sustainable, high-performance aluminum oxide coatings without compromising quality.

In short, the future of hard anodizing is about smarter, greener tech and hybrid options, tailored for new industries and stricter U.S. market standards.