Entdecken Sie die Grundlagen, Tipps und Werkzeuge für Plasma-Schneiden für präzise und schnelle Metallbearbeitung, ideal für Anfänger, Heimwerker und kleine Werkstätten mit umfangreicher Geräteführung.

Wenn Sie jemals Schwierigkeiten hatten, Metall sauber und schnell zu schneiden, Plasmaschneiden könnte genau die Lösung sein, nach der Sie suchen. Diese leistungsstarke, präzise und überraschend erschwingliche Methode ermöglicht es Ihnen, Stahl, Aluminium und andere leitfähige Metalle schneller und sauberer zu schneiden als mit herkömmlichen Werkzeugen. Ob Sie ein Heimwerker, Kleinbetrieb oder Hobby-Bastler sind, das Beherrschen von Plasmaschneiden öffnet die Tür zu professionellen Ergebnissen, ohne das Budget zu sprengen. In diesem Leitfaden erklären wir genau, wie Plasmaschneiden funktioniert, welche Ausrüstung Sie benötigen und Insider-Tipps, damit Sie wie ein Profi schneiden können – ganz ohne Erfahrung. Los geht’s!

Was ist Plasma-Schneiden? Die Wissenschaft vereinfacht erklärt

Plasmaschneiden ist ein leistungsstarker thermischer Schneidprozess, bei dem ein hochtemperaturiger Plasmarc verwendet wird, um Metall schnell und präzise zu durchtrennen. Plasma selbst ist bekannt als der vierte Aggregatzustand – jenseits von fest, flüssig und gasförmig. Es bildet sich, wenn Gas auf die Temperatur erhitzt wird, bei der Elektronen aus Atomen freigesetzt werden, wodurch ein ionisierter, elektrisch leitfähiger Zustand entsteht. Beim Plasma-Schneiden können die Temperaturen zwischen 20.000 und 30.000 Grad Fahrenheit liegen, was heiß genug ist, um Metall fast sofort zu schmelzen.

Der Prozess hat seine Wurzeln in den 1950er Jahren, als er erstmals für Schweißanwendungen eingesetzt wurde. Im Laufe der Zeit hat sich das Plasma-Schneiden erheblich weiterentwickelt. Heutige CNC-Plasmatabellen bieten Präzision und Automatisierung, was komplexe Metallbearbeitungen ermöglicht, die früher mit manuellen Methoden unmöglich waren. Dieser Fortschritt macht das Plasma-Schneiden in Bezug auf Geschwindigkeit, Genauigkeit und Vielseitigkeit einzigartig.

Jede Plasma-Schneideanlage besteht aus den folgenden Hauptkomponenten:

- Plasmaschneidbrenner: das handgeführte oder mechanisierte Werkzeug, das den Plasmarc auf das Metall lenkt

- Stromversorgung: wandelt Strom in den Plasmarc um und steuert die Schneidleistung

- Gasquelle: typischerweise Druckluft, Stickstoff oder Sauerstoff, die ionisiert werden, um Plasma zu bilden

Gemeinsam arbeiten diese Teile nahtlos zusammen, um das Plasma-Schneiden zu einem Grundpfeiler der modernen Metallbearbeitung, des Schneidens von Baustahl und individueller Projekte in Landwirtschaft, Werkstätten und Fabriken zu machen.

Wie funktioniert das Plasma-Schneiden? Schritt-für-Schritt-Erklärung

Das Plasma-Schneiden beginnt, wenn ein Gas – meist Luft, Stickstoff oder ein Inertgas – durch eine enge Düse geblasen wird. Im Inneren des Plasmaschneidbrenners wird dieses Gas durch einen elektrischen Lichtbogen stark erhitzt, wodurch es zu einem ionisierten Plasma wird. Dieses Plasma erreicht Temperaturen von bis zu 30.000°F, was ausreicht, um Metall schnell zu schmelzen.

Hier ist der grundlegende Ablauf:

- Gasionisation: Das Gas passiert durch die Düse und wird durch einen Lichtbogen energisiert, wodurch Plasma entsteht.

- Schmelzmetalauswurf: Der Hochgeschwindigkeits-Plasmastrom schneidet das Metall durch Schmelzen und Blasen des geschmolzenen Metalls aus dem Schnittbereich.

Um den Lichtbogen zu starten, verwenden Plasmaschneider verschiedene Startmethoden:

- Hochfrequenz-Start: Verwendet einen Funken, der innerhalb der Düse springt, um den Lichtbogen zu erzeugen, ohne das Werkstück zu berühren.

- Pilotbogen: Hält einen kleinen, kontinuierlichen Bogen innerhalb der Düse aufrecht, sodass Schneiden auf lackierten oder rostigen Oberflächen ohne Unterbrechung möglich ist.

- Rückstoß-Start: Die einfachste Methode, bei der die Elektrode kurz die Düse berührt, um den Bogen zu starten.

Gaswahl hängt vom Metall und der Dicke ab, die Sie schneiden:

- Luft: Am häufigsten für Baustahl; kostengünstig und weit verbreitet.

- Stickstoff oder Argon: Besser für Edelstahl und Aluminium, für sauberere Schnitte.

- Sauerstoff: Manchmal gemischt für schnelleren Schnitt bei dickeren Stahl.

Die Wahl des richtigen Gases verbessert die Schnittqualität und reduziert Schlacke, daher sollten Sie Ihr Gas entsprechend dem Material und der Dicke auswählen, um die besten Ergebnisse zu erzielen.

Plasmaschneiden vs. andere Methoden Wann Plasma wählen

Bei der Entscheidung für eine Schneidmethode sticht Plasma-Schneiden durch Geschwindigkeit und Vielseitigkeit hervor, insbesondere bei leitfähigen Metallen wie Stahl, Aluminium und Kupfer. Hier ist ein kurzer Vergleich, wie Plasma-Schneiden im Vergleich zu Autogenschneiden, Laser- und Wasserstrahlschneiden in Bezug auf Geschwindigkeit und Metallstärke abschneidet:

| Schneidmethode | Maximale Dicke (Weichstahl) | Schneidgeschwindigkeit (in/Min) | Am besten geeignet für |

|---|---|---|---|

| Plasmaschneiden | Bis zu 3,8 cm | 20-60 | Schnelle Schnitte an Metall, mittlere Dicke |

| Autogenschneiden | Über 15 cm | 5-15 | Dicker Stahl, langsamere Präzisionsschnitte |

| Laserschneiden | Bis zu 1,3 cm | 30-100 | Hohe Präzision, dünne Blechmetalle |

| Wasserstrahlschneiden | Über 15 cm | 10-30 | Keine Hitzeschäden, beliebiges Material |

Vorteile des Plasma-Schneidens

- Schnell und effizient bei Weichstahl und anderen leitfähigen Metallen

- Bewältigt einen breiten Dickenbereich (dünnes bis mäßig dickes Metall)

- Verfügbare tragbare Werkzeuge, ideal für lokale Werkstätten und landwirtschaftliche Arbeiten

- Niedrigere Anfangsinvestitionen im Vergleich zu Lasern und Wasserstrahlschneiden

Nachteile des Plasma-Schneidens

- Nicht geeignet für nicht leitfähige Materialien wie Kunststoffe oder Glas

- Etwas rauere Kante im Vergleich zu Laser- oder Wasserstrahlschneiden

- Erzeugt wärmebeeinträchtigte Zonen und einige Schlacke

Für lokale Metallverarbeitungsbetriebe und landwirtschaftliche Betriebe bietet das Plasmaschneiden eine perfekte Balance. Im Gegensatz zu den teuren Lasermaschinen sind Plasmaschneider einfacher vor Ort zu besitzen, zu bedienen und zu reparieren. Im Vergleich zu Autogas ist Plasma viel schneller und sauberer bei der Bearbeitung von Baustahl, ersetzt aber nicht das Autogasschneiden bei dicken Stahlplatten.

Für Alltagsprojekte – Autoteile, landwirtschaftliche Reparaturen oder individuelle Schilder – bietet ein Plasmaschneider in Kombination mit einem CNC-Plasmatisch Präzision, ohne das Budget zu sprengen. Es ist diese Mischung aus Geschwindigkeit, Kosteneffizienz und Vielseitigkeit, die das Plasmaschneiden in der Metallverarbeitungsszene in Deutschland zur bevorzugten Methode macht.

Wesentliche Ausrüstung Aufbau Ihrer Plasma-Schneideanlage mit Vast

Beim Aufbau eines Plasma-Schneidarbeitsplatzes macht die richtige Ausrüstung den Unterschied. Hier ist, was Sie benötigen, um mit einem zuverlässigen und effizienten Plasmaschneider, insbesondere wenn Sie Vast-Verbrauchsmaterialien und Produkte verwenden, zu beginnen.

Erforderliche Gegenstände für eine Plasma-Schneideanlage

- Stromversorgung: Das Herzstück Ihres Plasmaschneiders. Stellen Sie sicher, dass sie stabile Leistung bietet und Ihren Schneidbedarf erfüllt, egal ob für leichte Heimwerkerprojekte oder schwerere industrielle Arbeiten.

- Luftkompressor: Saubere, trockene Druckluft ist für das Plasmaschneiden unerlässlich. Ihr Kompressor sollte genügend Druck und Volumen liefern, um den Plasmarc stabil zu halten.

- Plasmaschneidbrenner und Verbrauchsmaterialien: Der Brenner umfasst die Düse, die Elektrode und den Schutz – diese verschleißen bei Gebrauch und müssen regelmäßig ersetzt werden. Vast-Verbrauchsmaterialien sind bekannt für ihre Haltbarkeit und gleichbleibende Schnittqualität, was sie zu einer klugen Wahl macht.

- Gasquellen: Verschiedene Arten von Plasmaschneidern benötigen möglicherweise spezifische Gase (meist Luft, Stickstoff oder Argon-Gemische). Stellen Sie sicher, dass Sie den Gas-Typ entsprechend Ihrem Metall und der Dicke wählen.

Arten von Plasma-Schneideanlagen

- Handgehaltene Plasmaschneider: Ideal für unterwegs, z.B. bei landwirtschaftlichen Reparaturen oder kleinen lokalen Werkstattprojekten. Sie sind tragbar, einfach zu bedienen und eignen sich für das Schneiden von Baustahl und anderen leitfähigen Metallen.

- CNC-Plasmatische: Für anspruchsvolle Metallverarbeitung und präzises Schneiden bieten CNC-Plasmatische automatisierte, computergesteuerte Schneidprozesse. Diese Einrichtung erhöht die Wiederholgenauigkeit und Präzision, perfekt für individuelle Schilder oder industrielle Fertigung.

Budgettipps und Verbrauchsmaterialien von Vast

- In hochwertige Verbrauchsmaterialien von Vast zu investieren, kann langfristig Geld sparen, indem Ausfallzeiten reduziert und Schnittqualität verbessert werden.

- Erwägen Sie Starter-Sets für Brennerverbrauchsmaterialien, die ein Gleichgewicht zwischen Preis und Vielfalt bieten.

- Sparen Sie nicht beim Luftkompressor—billige Geräte können Feuchtigkeit und Schmutz einführen, die Ihrem Brenner schaden.

- Für lokale Geschäfte und Bauernhöfe bietet ein handgeführter Plasmaschneider in Kombination mit Vast-Verbrauchsmaterialien eine kostengünstige und zuverlässige Lösung.

Die richtige Einrichtung Ihrer Plasmaschneidanlage mit diesen Essentials sorgt für einen reibungslosen Betrieb und professionelle Ergebnisse bei jedem Schnitt.

Sicherheit zuerst Schutz für Sie und Ihren Arbeitsplatz

Beim Arbeiten mit Plasmaschneiden muss die Sicherheit an erster Stelle stehen. Der Plasmarc ist extrem heiß und kann geschmolzene Metallfunken werfen, die schwere Verbrennungen oder Brände verursachen können. UV-Licht vom Arc kann Ihre Augen und Haut schädigen, wenn Sie nicht geschützt sind. Hier ist, was Sie tun müssen, um sicher zu bleiben:

Sicherheitsausrüstung-Checkliste

- Schutzbrillen: Verwenden Sie einen Plasmaschneider-Helm oder Schutzbrille mit dem richtigen Schatten, um Arc-Helligkeit und UV-Strahlen zu blockieren.

- Schwere Handschuhe: Hitzebeständige Schweißhandschuhe schützen Ihre Hände vor Funken und heißem Metall.

- Jacke oder Ärmel: Tragen Sie feuerfeste Kleidung oder eine Schweißjacke, um Ihre Arme und Ihren Körper zu schützen.

- Belüftung: Gute Luftzirkulation oder ein Abluftsystem sind entscheidend, um Dämpfe und Staub von Ihrem Arbeitsplatz zu entfernen.

Wichtige Risiken, auf die Sie achten sollten

- Lichtbogen-Flash: Intensives Licht vom Plasmarc, das Ihre Augen blenden oder verbrennen kann, wenn Sie keinen geeigneten Augenschutz tragen.

- Schmelzspritzer: Heiße Metallstücke, die beim Schneiden abfliegen — Handschuhe und Jacken können Verbrennungen verhindern.

- UV-Belastung: Längere Exposition führt zu Hautverbrennungen und Augenschäden, daher alle exponierten Hautstellen bedecken.

- Erdung: Erdung Ihres Plasmaschneiders ordnungsgemäß, um elektrische Gefahren zu vermeiden und Stromschläge zu verhindern.

Arbeitsbereichsvorbereitung und OSHA-Konformität

- Richten Sie Ihren Plasma-Schneidbereich fern von brennbaren Materialien ein und sorgen Sie für einen sauberen, trockenen Boden.

- Halten Sie einen Feuerlöscher in Reichweite bereit.

- Befolgen Sie OSHA-Richtlinien für elektrische Sicherheit, Belüftungsanforderungen und persönliche Schutzausrüstung (PSA).

- Stellen Sie sicher, dass Ihre Einrichtung den lokalen und bundesweiten Sicherheitsvorschriften entspricht, um Sie und andere im Betrieb zu schützen.

Indem Sie diese Sicherheitstipps stets im Blick behalten, schützen Sie Ihre Gesundheit und erhalten eine sichere Umgebung, egal ob Sie in einer Werkstatt, auf einem Bauernhof oder in einer Garage arbeiten.

Schritt-für-Schritt-Anleitung, wie man wie ein Profi plasma schneidet

Vorbereitungstipps

- Reinigen Sie Ihr Metall: Stellen Sie sicher, dass Ihr Metall frei von Rost, Farbe, Öl oder Schmutz ist. Dies erleichtert den glatten Schnitt des Plasmastrahls und verbessert die Schnittqualität.

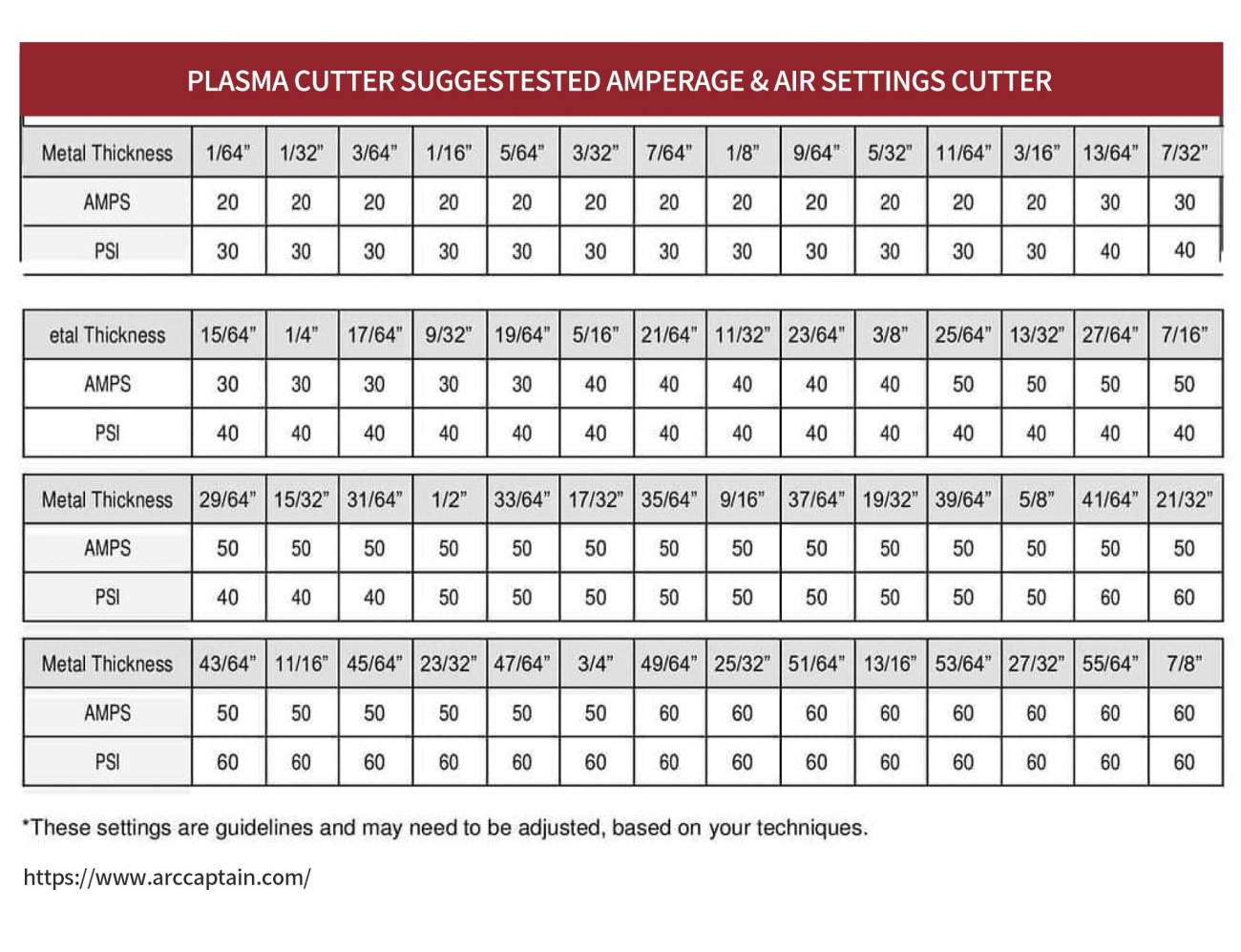

- Stellen Sie die richtige Amperezahl ein: Überprüfen Sie die Bedienungsanleitung Ihres Plasmaschneiders und stellen Sie die Amperezahl entsprechend der Metallstärke ein. Zu niedrig bedeutet langsame Schnitte und raue Kanten; zu hoch kann durchbrennen oder Verbrauchsmaterialien verschwenden.

Schneidetechnik

- Halten Sie den Abstand des BrennersHalten Sie die Plasmaschneidbrenner etwa 3,2 mm bis 6,4 mm über der Metalloberfläche. Zu nah kann die Verbrauchsmaterialien beschädigen, zu weit führt zu schlechter Schnittqualität.

- Verwenden Sie gleichmäßige GeschwindigkeitBewegen Sie den Brenner mit konstantem und gleichmäßigem Tempo. Zu schnelles Bewegen hinterlässt ungeschnittenes Metall, zu langsames verursacht übermäßigen Zunder und Hitzeaufbau.

Schritt-für-Schritt-Anleitung

- Fixieren Sie das Werkstück und erden Sie die Maschine ordnungsgemäß—eine stabile Erdung reduziert Lichtbogenprobleme.

- Sichern Sie das Metall auf Ihrer Schneidfläche damit es sich nicht bewegt.

- Wählen Sie das richtige Gas und den Stromstärke basierend auf Materialart und -dicke.

- Starten Sie den Lichtbogen mit der Methode Ihres Schneiders (Hochfrequenz, Pilotbogen oder Blowback).

- Halten Sie den Brenner im richtigen Abstandswinkel, normalerweise senkrecht oder leicht nach vorne geneigt.

- Beginnen Sie den Schnitt mit einer gleichmäßigen, ruhigen Bewegung, folgen Sie Ihren Markierungen oder Mustern.

- Beenden Sie den Schnitt und heben Sie den Brenner langsam an um Schleifspuren zu vermeiden.

- Untersuchen Sie die Kanten und entgraten Sie sie für ein saubereres Finish.

Häufige Fehler, die vermieden werden sollten

- Luftqualität ignorieren: Die Verwendung von ungefilterter oder feuchter Luft kann Ihren Plasmaschneider verstopfen und Schnitte ruinieren.

- Falscher Gasart: Die Verwendung des falschen Plasmagases für Ihr Metall verringert die Schnittqualität erheblich.

- Falsche Stromstärke-Einstellungen: Zu hohe oder zu niedrige Ampere-Einstellungen beeinträchtigen die Schnittkonsistenz und die Lebensdauer der Verbrauchsmaterialien.

- Schlechte Erdung oder Klemmung: Dies führt zu unregelmäßigen Lichtbögen oder Energieverschwendung.

Wenn Sie diese Tipps befolgen, erhalten Sie saubere Schnitte und verlängern die Lebensdauer Ihrer Plasma-Schneidanlage, egal ob Sie an landwirtschaftlichen Reparaturen, lokalen Werkstattprojekten oder Metallkunst arbeiten.

Tipps und Tricks zur Verbesserung der Schnittqualität für lokale Projekte

Saubere, präzise Schnitte mit Ihrem Plasmaschneider zu erzielen, muss nicht schwierig sein. Wenn Sie an individuellen Schildern oder landwirtschaftlichen Reparaturen arbeiten, können einige clevere Anpassungen den Unterschied ausmachen.

Fehlerbehebung bei Schlacke- und Schrägschnittproblemen

- Schlackebildung (die raue Schlacke am Schnittende) bedeutet oft, dass Ihre Torch-Geschwindigkeit nicht stimmt — versuchen Sie, die Geschwindigkeit zu erhöhen oder zu verringern, um den optimalen Punkt zu finden.

- Überprüfen Sie Ihre Luftqualität; Feuchtigkeit oder Öl im Gas verursachen schlechte Schnitte und überschüssige Schlacke. Stellen Sie sicher, dass Ihr Kompressor und die Filter in gutem Zustand sind.

- Bei Schrägschnittproblemen passen Sie den Winkel Ihrer Düse leicht an — eine Neigung kann helfen, saubere, gleichmäßige Schrägschnitte zu erzielen, insbesondere für Schweißvorbereitungen.

Lokale Hacks mit Vast-Software

Viele Leute verwenden umfassende Software um ihre Zuschnittpläne zu skizzieren. Es ist großartig für die Gestaltung von maßgeschneiderten Metallschildern, Halterungen oder kleinen Teilen. Diese Software hilft Ihnen, Schnittpfade zu optimieren, Kraftstoff zu sparen und den Verschleiß an Verbrauchsmaterialien zu reduzieren. Die Verwendung solcher Software kann Ihre Projekte beschleunigen und die Genauigkeit verbessern.

Erweiterte Anwendungen

- Plasmaschneiden ist nicht nur für gerade Schnitte geeignet. Sie können es verwenden, um Schweißnähte auszugraten—schlecht ausgeführte Schweißnähte zu entfernen oder Kanten zu säubern.

- Nähte anfasen zur Schweißvorbereitung ist eine weitere praktische Technik, wenn es richtig eingerichtet ist.

Wartungstipps

- Ersetzen Sie regelmäßig Verbrauchsmaterialien wie Düsen und Elektroden beim Plasmaschneider. Abgenutzte Teile verursachen schlechte Schnitte und mehr Schlacke. Halten Sie Ersatzteile bereit, um Ausfallzeiten zu vermeiden.

- Pflegen Sie Ihren Kompressor, indem Sie täglich Feuchtigkeit ablassen und Riemen oder Filter überprüfen. Saubere, trockene Luft ist entscheidend für stabile Plasmarc arcs und bessere Schnittqualität.

Befolgen Sie diese einfachen Tipps, und Sie werden eine echte Verbesserung der Schnittqualität für Ihre lokalen Projekte sehen, egal ob es sich um eine kleine Farmreparatur oder eine Werkstattfabrikationsarbeit handelt.

Anwendungen und praktische Einsatzmöglichkeiten Von Garage bis Werkstatt

Plasmaschneiden ist nicht nur für große Fabriken geeignet – es ist perfekt für lokale DIY-Projekte und professionelle Werkstätten gleichermaßen. In Garagen und Heimwerkstätten helfen Plasmaschneider bei der Herstellung von maßgeschneiderten Autoteilen, Metallkunst und Beschilderungen mit sauberen Schnitten und minimalem Vorbereitungsaufwand. Ob Sie Halterungen oder filigrane Designs herstellen, die präzise Natur des Plasmaschneidens sorgt für professionelle Ergebnisse, auch bei begrenztem Budget.

Auf der industriellen Seite ist das Plasmaschneiden eine bevorzugte Methode für Metallfertigung, Recycling und Bauarbeiten. Es bewältigt alles, vom Schneiden von Baustahl bis hin zu dickeren Industrielegierungen, schnell und effizient. Plasmaschneider beschleunigen den Arbeitsablauf, indem sie den Bedarf an Nachbearbeitung verringern, und liefern konsistente Schnitte bei verschiedenen Materialien.

Ein gutes Beispiel ist ein lokaler Schweißer im Mittleren Westen, der auf eine CNC-Plasmatabelle mit Vast-Verbrauchsmaterialien umgestiegen ist. Sie verzeichneten eine deutliche Steigerung der Schnittgeschwindigkeit und der Kantengenauigkeit, was zu mehr abgeschlossenen Aufträgen pro Woche und weniger Materialverschwendung führte. Diese Art von Upgrade beweist, wie Plasma schneiden, in Verbindung mit zuverlässigen Teilen, einen Unterschied für lokale Unternehmen macht, die mit größeren Werkstätten konkurrieren.

Für alle, die sich für Metallfertigung interessieren oder ihre Schneidgeräte aufrüsten möchten, bietet das Plasmaschneiden ein flexibles, kosteneffizientes Werkzeug, das sowohl für Hobbyisten in der Garage als auch für industrielle Großanwender geeignet ist.

Für weitere Details zur Einrichtung eines Plasma-Schneidarbeitsplatzes werfen Sie einen Blick auf unseren Leitfaden zum Aufbau Ihrer Plasma-Schneideanlage.