Meistere Presspassgenauigkeit mit ISO- und ANSI-Standards, Berechnungsformeln, Materialtipps und Lösungen zur Vermeidung von Fehlern für zuverlässige Presspassungen.

Grundlagen der Presspassung: Wichtige Begriffe, die Sie kennen müssen

Lassen Sie uns mit den Grundlagen beginnen. Presspassung geht darum, zwei Teile durch Übermaß zu verbinden – die Welle ist etwas größer als das Loch, was eine enge, rutschfeste Verbindung schafft. Es ist entscheidend, die Terminologie richtig zu verstehen, um diese Passungen korrekt zu entwerfen und zu messen.

Nenngröße

Dies ist Ihr Ausgangspunkt – der grundlegende oder “Design”-Durchmesser vor Anwendung jeglicher Toleranzen. Zum Beispiel könnte ein Nenn-Durchmesser der Welle sein 50 mm, den Sie dann mit Spiel- oder Übermaßwerten anpassen.

Spielraum

Spielraum ist der absichtliche Unterschied zwischen Wellen- und Lochgrößen, der den Passungstyp bestimmt. Bei Presspassungen ist der Spielraum negatives Spiel (Übermaß), was bedeutet, dass die Welle absichtlich größer als das Loch ist.

Übermaß (Minimal und Maximal)

Das Herzstück der Presspassgenauigkeit:

- Minimales Übermaß ist der kleinste Unterschied zwischen Wellen- und Lochdurchmessern – dies gewährleistet im schlimmsten Fall eine enge Passung.

- Maximales Übermaß ist der größte Unterschied – Ihr engster Passungspunkt.

Übermaß garantiert, dass die Teile fest zusammenbleiben, ohne zu verrutschen.

Bohrungsbasis- vs. Wellenbasis-Systeme

Dies sind zwei Möglichkeiten, Passungen zu steuern:

- Bohrungsbasis-System: Die Lochgröße bleibt konstant, und die Wellenlänge ändert sich, um Spielraum oder Übermaß zu erzeugen. Praktisch für die Massenproduktion.

- Wellenbasis-SystemDer Wellendurchmesser ist konstant, und der Lochdurchmesser variiert. Wird häufig verwendet, wenn die Standardisierung der Welle kritisch ist.

Das Wissen darüber, welches System Sie verwenden, beeinflusst Ihre Toleranzstapelung und Ihren Fertigungsansatz.

Minimaler Materialzustand (LMC) und Maximaler Materialzustand (MMC)

Diese Konzepte beschreiben die Extreme der Merkmalsgröße:

- MMC ist, wenn ein Teil enthält das meiste Material—bei Wellen ist es der größte Durchmesser; bei Löchern der kleinste Durchmesser.

- LMC ist, wenn das Teil enthält das wenigste Material—kleinste Welle oder größtes Loch.

MMC und LMC sind entscheidend bei der Berechnung von Toleranzen, da sie Ihre Überdeckung und Ihren Spielraum beeinflussen.

Wichtiges Wissen:

- Nenngröße ist Ihre Basisdimension.

- Spielraum bestimmt den Grad der Überdeckung bei Presspassungen.

- Minimale und maximale Überdeckung setzen Ihre Passgenauigkeitsgrenzen.

- Lochbasis vs. Wellenbasis beeinflusst, wie Sie Toleranzen zuweisen.

- MMC- und LMC-Bedingungen helfen, extreme Größenbegrenzungen zu definieren.

Beherrschen Sie diese Begriffe – Sie sind bereit, jede Presspassungstoleranz Berechnung oder Spezifikation mit Vertrauen anzugehen.

Standard-Presspassung-Toleranzklassen (ISO & ANSI/ASME)

Wenn es um die Toleranz der Presspassung geht, verwendet die Branche hauptsächlich zwei Standards: ISO 286 und ANSI B4.1 / ASME B4.2. ISO 286 definiert Übermaßpassungen mit Klassen, die von FN1 (leichte Übermaßpassung) bis FN5 (sehr starke Übermaßpassung) reichen. Hier ist eine kurze Übersicht über ISO 286 Übermaßpassungen:

- FN1: Leichte Presspassung, geeignet für einfache Montage.

- FN2: Mittlere Übermaßpassung.

- FN3 & FN4: Schwere Übermaßpassung für starke, dauerhafte Passungen.

- FN5: Maximale Übermaßpassung, oft für Hochbelastungs- oder Stoßbedingungen.

Auf der anderen Seite verwenden die amerikanischen Standards ANSI B4.1 und ASME B4.2 bevorzugte Passungsklassen wie LC, LT, LN, die ungefähr den FN-Serien von ISO entsprechen. Zum Beispiel entspricht die LN-Klasse von ANSI oft ISO’s im Interferenzniveau.

Um die richtige Toleranz zu wählen, verwenden Ingenieure oft direkte Vergleichstabellen zwischen ISO FN und ANSI LN Klassen. Diese Tabellen zeigen deutlich, welche ANSI-Klasse zu den leichten bis schweren Passungen der ISO passt, und helfen Ihnen, die am besten geeignete Interferenz basierend auf Ihrer Anwendung auszuwählen.

Für eine schnelle Referenz sind Toleranztabellen für Durchmesser von Ø6 mm bis zu Ø500 mm weit verbreitet. Diese Tabellen erleichtern das Auffinden des zulässigen Interferenzbereichs, ohne tief in komplexe Formeln einzutauchen.

Das Verständnis dieser Standards ist der Schlüssel zur Konstruktion zuverlässiger Presspassungen, insbesondere bei der Zusammenarbeit mit verschiedenen Lieferanten oder internationalen Projekten. Wenn Sie an Best Practices für die Montage interessiert sind, sollten Sie sich Ressourcen zu Senkbohrungssymbol-Leitfaden für technische Zeichnungen und Bearbeitung ansehen, um Ihr Wissen über Presspassungen zu ergänzen.

So berechnen Sie die Presspassungsinterferenz

Die Berechnung der richtigen Interferenz ist der Schlüssel für eine solide Presspassung, die nicht verrutscht oder Teile beschädigt. Beginnen Sie mit den minimalen und maximal zulässigen Interferenz Formeln:

- Minimales Übermaß = Bohrungs Minimum Material Condition (MMC) – Welle Maximum Material Condition (MMC)

- Maximales Übermaß = Bohrungs Maximum Material Condition (MMC) – Welle Minimum Material Condition (MMC)

Diese definieren Ihren Interferenzbereich und gewährleisten einen festen Sitz, ohne die Komponenten zu überlasten.

Durchmesser Einfluss auf Passung

Beachten Sie: größere Durchmesser erfordern proportional größere Passung um die gleiche Haltekraft zu gewährleisten. Eine gängige Faustregel für Stahl-auf-Stahl-Fits ist:

- 0,0005 bis 0,0015 Zoll Passung pro Zoll Durchmesser

Zum Beispiel benötigt eine 2-Zoll-Stahllagerwelle zwischen 0,001 und 0,003 Zoll Passung.

Schnelle Berechnungstipps

- Überprüfen Sie die Passung stets anhand der Materialspecs und Betriebsbedingungen.

- Verwendung Wellenbasis or Bohrungsbasis Systemformeln je nach Designpräferenz.

- Für kritische Baugruppen sollten thermische Ausdehnungsanpassungen berücksichtigt werden.

Kostenloses Tool verfügbar

Um Berechnungen zu vereinfachen, können Sie den markenübergreifenden herunterladbaren Excel-Rechner verwenden oder den kostenlosen Online-Rechner nutzen, um schnell Passungswerte basierend auf Ihren Wellen- und Bohrungsgrößen zu ermitteln. Es spart Zeit und erhöht die Genauigkeit auf der Werkstatt.

Die richtige Passung zu wählen, vermeidet übermäßigen Pressdruck und verhindert Ausfälle in der Zukunft. Für ein tieferes Verständnis der Passklassen lesen Sie unseren detaillierten Leitfaden zu ISO-Passklassen.

Materialpaarungen & deren Einfluss auf Toleranzen

Bei der Auswahl der Passungstoleranz spielt die Materialwahl eine entscheidende Rolle bei der Bestimmung der richtigen Passungszulage. Verschiedene Materialpaare erfordern unterschiedliche Toleranzen aufgrund ihrer mechanischen Eigenschaften und ihres thermischen Verhaltens.

- Stahllagerwelle in Stahlhülse: Dies ist das gebräuchlichste und einfachste Paar. Stahl-auf-Stahl erfordert in der Regel moderate Übermaßpassungen, da beide Materialien ähnliche thermische Ausdehnungsraten und Härte aufweisen. Dieses Paar bietet zuverlässige, vorhersehbare Passungen.

- Stahl in Gusseisen, Aluminium oder Bronze: Diese Paare verhalten sich unterschiedlich. Gusseisen und Bronze sind weicher als Stahl, daher kann die Übermaßpassung oft etwas leichter sein, um Rissbildung oder Verformung zu vermeiden. Aluminium ist weicher und hat eine höhere thermische Ausdehnungsrate, daher sind in der Regel engere Toleranzen erforderlich, um eine feste Passung während des Betriebs zu gewährleisten.

- Aluminiumwelle in Aluminiumnabe: Aluminium-auf-Aluminium-Passungen erfordern in der Regel sogar höhere Übermaßpassungen als Stahl, da Aluminium sich bei Temperaturänderungen stärker ausdehnt und weicher ist. Eine zu lockere Gestaltung hier birgt das Risiko von Bewegungen oder Fressen.

- Überlegungen zur thermischen Ausdehnung: Es ist entscheidend, die Betriebs- versus Montage-Temperaturen zu berücksichtigen. Wenn Sie beispielsweise Teile bei Raumtemperatur zusammenfügen, aber sie bei höheren Temperaturen betrieben werden, können die unterschiedlichen Ausdehnungsraten der Materialien dazu führen, dass die Verbindung sich lockert oder überbeansprucht wird. Die richtige Presspassungstoleranz muss dies berücksichtigen, indem die Übermaßpassung leicht angepasst wird, um die Passung im gesamten Temperaturbereich aufrechtzuerhalten.

Die Wahl der richtigen Übermaßpassung basierend auf Materialpaaren verhindert häufige Probleme wie Rissbildung, Lockerung oder erhöhten Verschleiß. Für Präzisanwendungen hilft die Konsultation materialbezogener Leitfäden oder Werkzeuge, um die optimale Toleranz festzulegen. Für mehr Informationen zur Materialauswahl und mechanischen Eigenschaften siehe unseren detaillierten Leitfaden zur Streckgrenze von Stahl mit typischen Werten und Anwendungen.

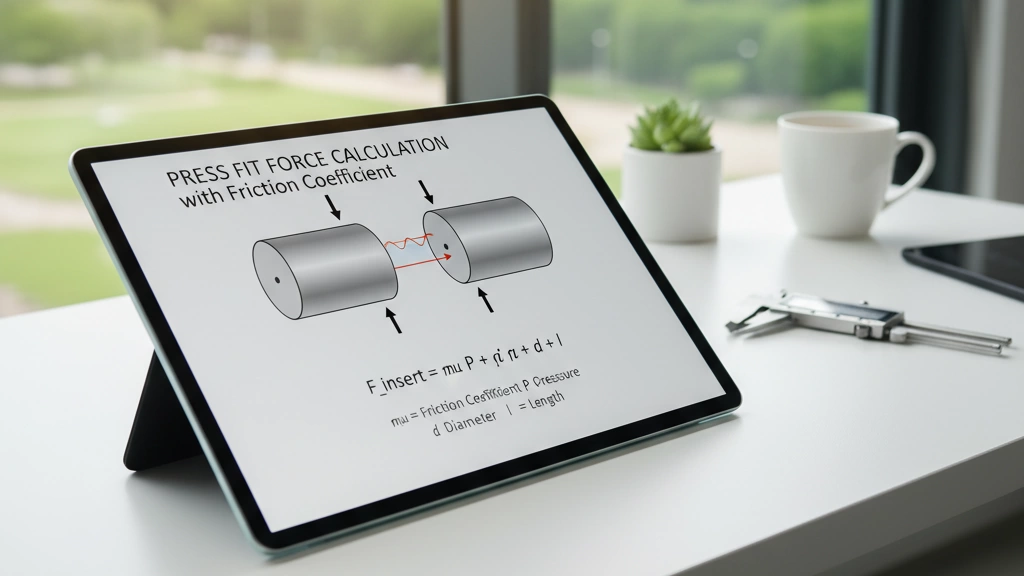

Erforderliche Kraft für Presspassung

Die Berechnung der Kraft, die für eine Presspassung erforderlich ist, ist entscheidend, um eine ordnungsgemäße Montage ohne Beschädigung der Teile zu gewährleisten. Die grundlegende Formel für die Presskraft berücksichtigt die Übermaßmenge, den Wellendurchmesser, die Eingriffsfläche und den Reibungskoeffizienten (μ). Sie sieht typischerweise so aus:

F = π × d × L × p × μ

Dabei gilt:

- F = Erforderliche Presskraft

- d = Wellendurchmesser

- L = Länge der Übermaßpassung

- p = Kontaktpressung durch Übermaß

- μ = Reibungskoeffizient zwischen den Kontaktflächen

Typische Reibungskoeffizienten (μ)

- Trockener Stahl-auf-Stahl: 0,15 bis 0,20

- Geschmierter Stahl-auf-Stahl (Öl, MoS₂): 0,05 bis 0,10

- Geschmierter Stahl auf Aluminium oder Bronze: 0,03 bis 0,08

Die Verwendung von Schmierung reduziert die erforderliche Kraft erheblich, was dazu beitragen kann, Partschäden während der Montage zu vermeiden.

Ton-Kraft-Beispiele für gängige Durchmesser

| Durchmesser (in) | Übermaß (in) | Länge (in) | μ (trocken) | Ungefährer Kraftaufwand (Tonnen) | Notizen |

|---|---|---|---|---|---|

| 1.0 | 0.001 | 2 | 0.18 | ~1.5 | Stahl-auf-Stahl trocken |

| 2.0 | 0.0015 | 3 | 0.10 | ~5.2 | Mit Schmierung |

| 4.0 | 0.002 | 4 | 0.05 | ~10 | Große Baugruppen |

Hinweis: Dies ist eine grobe Orientierung—berechnen oder testen Sie immer für Ihre spezifischen Materialien und Passung.

Für hochpräzise Passungen oder größere Durchmesser werden hydraulische oder Spannzangenpressen bevorzugt, um eine gleichmäßige Kraftanwendung sicherzustellen.

Wenn Sie eine schnelle Methode zur Berechnung Ihres Presspassungsbedarfs suchen, finden Sie Werkzeuge wie den umfassenden Presspassungsrechner die diese Berechnungen basierend auf Ihren Parametern vereinfachen. Die Verwendung dieser kann sicherstellen, dass Sie die Kraft richtig einstellen, ohne zu stark zu drücken oder Teile zu beschädigen.

Oberflächenfinish, Führungen & Best Practices für die Montage

Das richtige Oberflächenfinish ist entscheidend für eine solide Presspassung. Für Wellen und Löcher sollte eine Oberflächenrauheit (Ra) von etwa 0,8 bis 1,6 Mikron angestrebt werden. Dies trägt dazu bei, einen ordnungsgemäßen Kontakt ohne übermäßigen Reibung oder Gallenbildung zu gewährleisten. Fasen und Radius-Führungen an sowohl den Wellen- als auch den Bohrungsrändern sind unverzichtbar – sie führen die Teile reibungslos zusammen und verhindern Schäden während der Montage.

Um Verschleiß zu reduzieren und Gallenbildung zu vermeiden, sollten Schmierstoffe wie Molybdändisulfid (MoS₂), Anti-Seize-Verbindungen oder sogar alkoholbasierte Optionen je nach Materialien und Umgebung in Betracht gezogen werden. Eine ordnungsgemäße Schmierung erleichtert nicht nur die Montage, sondern trägt auch dazu bei, eine zuverlässige Passung aufrechtzuerhalten.

Bei der Montageart bieten hydraulische Pressen eine kontrollierte, gleichmäßige Kraft, die für die meisten Anwendungen ideal ist. Arbor-Pressen sind gut für kleinere Teile oder leichtere Passungen, bieten jedoch weniger Kontrolle. Thermische Montage – das Kühlen der Wellen oder das Erwärmen der Naben – kann die Passung vereinfachen, indem Teile vorübergehend expandieren oder zusammenziehen, wodurch die Presskraft reduziert und die Belastung minimiert wird.

Für weitere Informationen zu verwandten Metallfinish- und Zerspanungstechniken, die die Passgenauigkeit beeinflussen, lesen Sie unseren detaillierten Leitfaden zu Präzisionsmetallgussteilen und Top-Lieferanten.

Häufige Fehler bei Presspassungen & wie man sie vermeidet

Presspassungen sind zuverlässig, wenn sie richtig ausgeführt werden, aber es gibt häufige Fehler, auf die Sie achten sollten:

- Gallen & Blockieren: Dies passiert, wenn Metalloberflächen während der Montage haften bleiben und reißen, oft aufgrund schlechter Schmierung oder rauer Oberflächenfinishs. Verhindern Sie dies durch die Verwendung geeigneter Schmierstoffe wie MoS₂ oder Anti-Seize-Verbindungen und durch glatte Ra-Werte.

- Nabenriss oder -platzen: Zu viel Spiel oder die Verwendung spröder Materialien kann Risse verursachen oder sogar die Nabe zum Explodieren bringen. Wählen Sie die Interferenzwerte sorgfältig basierend auf der Materialfestigkeit und prüfen Sie stets die Spannungsgrenzen. Die Verwendung einer thermischen Montage kann die Spannung reduzieren und dieses Risiko verringern.

- Wellenschrammen: Wenn die Oberfläche der Welle nicht richtig fertiggestellt ist oder das Spiel zu groß ist, können tiefe Kratzer oder Rillen durch Mikrobewegungen während des Einpressens entstehen. Fasen und Führungen helfen, die Komponenten zu führen und Kratzer zu vermeiden, zusammen mit einer ordnungsgemäßen Schmierung.

- Relaxation / Verlust der Interferenz im Laufe der Zeit: Einige Materialien können sich setzen, deformieren oder bei Belastung kriechen, was dazu führt, dass die Passung nach der Montage lockert. Um dies zu verhindern, wählen Sie stabile Materialien und erwägen Sie den Einsatz von Nutführungen oder Klebstoffen für kritische Anwendungen.

Frühes Erkennen dieser Risiken und die Befolgung bewährter Praktiken sorgen dafür, dass Ihre Presspassungen fest und problemfrei bleiben. Für detailliertere Montagetechniken finden Sie vielleicht unseren Leitfaden zu Präzisions-CNC-Drehdiensten hilfreich.

Design-Tipps aus über 20 Jahren Erfahrung auf der Fertigungsebene

Nach zwei Jahrzehnten auf der Fertigungsebene hier einige solide Tipps zur Wahl von Presspassungen gegenüber anderen Befestigungsmethoden wie Klebstoffen, Keilen oder Schrauben:

- Wann man eine Presspassung wählt: Presspassungen sind ideal für dauerhafte, hochfeste Verbindungen ohne komplexe Hardware. Verwenden Sie sie, wenn präzise Ausrichtung und zuverlässige Kraftübertragung ohne zusätzliche Teile oder Risiko des Lösen erforderlich sind. Sie übertreffen Klebstoffe, wenn Temperatur- oder chemische Einflüsse zu erwarten sind, die Klebstoffe beeinträchtigen könnten.

- Wann man Alternativen in Betracht ziehen sollte: Keile und Schrauben sind besser, wenn eine leichtere Demontage gewünscht wird oder wenn die Teile Vibrationen ausgesetzt sind, die Passungen lösen könnten. Klebstoffe eignen sich für leichte, niedrig belastete Verbindungen.

- Selektive Montage-Tricks: Manchmal sind nicht alle Teile identisch; das Anpassen von leicht übergroßen Wellen an leicht untermaßige Löcher kann die Passgenauigkeit optimieren. Diese “selektive Montage” verbessert die Konsistenz bei Fertigungstoleranzen.

- Go/No-Go-Messstrategie: Verwenden Sie Go/No-Go-Messgeräte, um schnell zu prüfen, ob die Abmessungen von Welle und Loch innerhalb der Toleranz liegen. Dies beschleunigt die Produktion und stellt sicher, dass Teile in der Montage nicht versagen – besonders bei Presspassungen, bei denen schon kleine Abweichungen zu Ausschuss führen können.

Diese Tipps können Kopfschmerzen vermeiden, Ausschuss reduzieren und die Zuverlässigkeit Ihrer Presspassungen erhöhen. Für präzise Oberflächenbehandlungen, die das Gleiten und Einsetzen der Presspassung verbessern, lesen Sie unseren vollständigen Leitfaden zu Aluminium-Oberflächenbehandlungstechniken für langlebige Oberflächen.

Herunterladbare Ressourcen für Presspassungs-Toleranzen

Um Ihre Presspassungsprojekte einfacher und präziser zu gestalten, bieten wir eine Reihe von herunterladbaren Ressourcen an, die speziell für deutsche Hersteller und Ingenieure entwickelt wurden:

- Umfassendes Presspassungs-Toleranzdiagramm 2025 (PDF) Schnelle Referenz zu ISO- und ANSI-Presspassungs-Klassen, Interferenzgrenzen und Toleranzwerten für Durchmesser von 6 mm bis 500 mm. Perfekt für schnelle Entscheidungen im Design oder bei Fertigungskontrollen.

- Excel-Rechner für Interferenz & Presskraft Ein benutzerfreundliches Tabellenblatt, mit dem Sie Wellen- und Lochgrößen, Materialpaarungen und Reibungskoeffizienten eingeben können, um minimale und maximale Interferenz sowie die erforderliche Presskraft zu berechnen. Dieses praktische Werkzeug spart Zeit und reduziert Schätzfehler – ideal für Stahl-, Aluminium- und Bronze-Kombinationen.

- Material-spezifische Schnellreferenzkarten Diese knappen Spickzettel heben Presspassungs-Toleranzen und Kraftfaktoren für gängige Materialpaare hervor, wie Stahl-auf-Stahl, Stahl in Gusseisen und Aluminiumwellen in Aluminiumnaben, inklusive Tipps zur thermischen Ausdehnung.

Diese Werkzeuge sind für die praktische Anwendung konzipiert, um die Kontrolle über die Montagequalität zu verbessern und kostspielige Fehler zu reduzieren. Um Ihr Wissen über Presspassungen weiter zu vertiefen, lesen Sie unseren detaillierten Leitfaden zu Präzisionsgussformen und entdecken Sie Erkenntnisse zur Optimierung der Fertigung mit CNC-Prozessen in unserem Mastering the CNC-Prozess-Leitfaden.

Laden Sie diese Ressourcen noch heute herunter und steigern Sie Ihr Vertrauen und Ihre Genauigkeit bei Presspassungen für 2025 und darüber hinaus!

FAQ zu Presspassungs-Toleranzen

Hier finden Sie schnelle Antworten auf häufig gestellte Fragen zu Presspassungs-Toleranzen, Interferenzpassungen und verwandten Themen:

| Frage | Antwort |

|---|---|

| Welcher Toleranzbereich ist typisch für die Positionierung von Passstiften? | In der Regel eine eng anliegende oder passgenaue Passung wie H7/g6 oder H7/h6, um eine präzise Ausrichtung ohne zu viel Kraft zu gewährleisten. |

| Wie viel Spiel ist für ein Zahnrad auf einer Stahlwelle erforderlich? | Etwa 0,0005 bis 0,0015 Zoll pro Zoll Durchmesser ist bei Stahl-auf-Stahl-Passungen üblich, abhängig von Größe und Belastung. |

| Kann man Edelstahl in Aluminium pressen? | Ja, aber höhere Spielpassung ist erforderlich weil Aluminium weicher ist und leichter verformt werden kann; Unterschiede in der thermischen Ausdehnung müssen berücksichtigt werden. |

| Ist H7/p6 eine Presspassung? | Ja, H7/p6 wird als eine Spielpassung betrachtet, die für das Pressen geeignet ist und oft eine starke, dauerhafte Verbindung bietet. |

| Was ist der Unterschied zwischen Presspassung und Kraftpassung? | Presspassung bedeutet im Allgemeinen, Teile mit Spiel zusammenzufügen, um sie nur durch Reibung zu halten; Kraftpassung kann ein weiter Begriff sein, der Presspassungen einschließt, aber auch andere Verbindungsmethoden (Schlüssel, Klebstoffe) umfassen kann. |

Benötigen Sie detailliertere Informationen zur Verwendung präziser Passungen oder Oberflächenfinish-Tipps? Schauen Sie sich unsere Leitfäden an Master CNC-Spanntechnik und Vorteile der Bürstfinish.