Erkunden Sie Materialoptionen für Wellen wie Kohlenstoffstahl, Edelstahl und Legierungen hinsichtlich Festigkeit, Korrosionsbeständigkeit und kosteneffizienter Leistung in jeder Anwendung.

Wichtige mechanische Anforderungen an Wellenmaterialien

Bei der Auswahl des Wellenmaterials ist das Verständnis der mechanischen Anforderungen entscheidend für eine zuverlässige Leistung. Hier sind die wichtigsten Faktoren, die zu berücksichtigen sind:

Drehmoment- & Kraftübertragungsanforderungen

- Wellen müssen Drehmoment reibungslos übertragen, ohne sich zu verdrehen oder zu versagen.

- Materialfestigkeit beeinflusst direkt die maximal übertragbare Leistung.

- Hohe Torsionsfestigkeit hilft, Scherkräften während des Betriebs zu widerstehen.

Biege- und Torsionsbelastung

- Wellen erfahren kombinierte Biege- und Torsionsbelastungen.

- Das Material muss wechselnde Belastungen aushalten, um Verformungen zu vermeiden.

- Elastizitätsmodul beeinflusst die Steifigkeit der Welle und die Verformung unter Last.

Ermüdungsbeständigkeit & Lebensdauer

- Wiederholte Zyklen verursachen Mikrorisse, die zu Ermüdungsversagen führen.

- Materialien mit hoher Ermüdungsfestigkeit verlängern die Lebensdauer der Welle erheblich.

- Die richtige Auswahl reduziert unerwartete Ausfallzeiten und Wartungsaufwand.

Verschleiß- und Oberflächenhärteanforderungen

- Oberflächenhärte widersteht abrasivem Verschleiß und Scheuern.

- Harte Wellen verbessern die Lebensdauer, insbesondere an Lager- und Dichtungsstellen.

- Oft durch Wärmebehandlungen oder Beschichtungen verbessert.

Korrosions- und Umweltschutzeigenschaften

- Exposition gegenüber Feuchtigkeit, Chemikalien und Temperaturextremen kann Wellen beeinträchtigen.

- Korrosionsbeständige Materialien (wie Edelstahl) verhindern Rost und Lochbildung.

- Umweltbeständigkeit reduziert langfristige Wartungskosten.

| Anforderung | Auswirkung auf das Wellenmaterial | Schlüsseigenschaft |

|---|---|---|

| Kraftübertragung | Muss hohe Torsionsbelastung aushalten | Schermfestigkeit |

| Biegebeanspruchung | Biegen widerstehen ohne dauerhafte Verformung | Elastizitätsmodul |

| Ermüdungsbeständigkeit | Dauerbelastung standhalten | Ausdauergrenze |

| Verschleißfestigkeit | Oberflächenschäden und Abrieb vermeiden | Oberflächenhärte |

| Korrosionsbeständigkeit | Verschlechterung in rauen Umgebungen verhindern | Chemische Stabilität |

Die Auswahl des richtigen Wellenmaterials balanciert diese mechanischen Anforderungen, um Haltbarkeit und Effizienz in Ihrer Anwendung zu gewährleisten.

Häufigste Wellenmaterialien – Detaillierter Vergleich

Die richtige Wellenmaterial hängt stark von den Anforderungen der Anwendung ab – Festigkeit, Zähigkeit, Korrosionsbeständigkeit und Kosten spielen alle eine Rolle. Hier ist eine kurze Übersicht der gängigen mechanischen Wellenmaterialien:

| Materialart | Beispielgrade | Wesentliche Eigenschaften | Vorteile | Nachteile | Typische Anwendungen | Relativer Preis |

|---|---|---|---|---|---|---|

| Kohlenstoffstähle | 1045, 1060, C45 | Zugfestigkeit: 570 MPa Streckgrenze: ~400 MPa Härte: 170-230 HB | Erschwinglich, gute Bearbeitbarkeit, ordentliche Festigkeit | Geringere Korrosionsbeständigkeit | Allgemeine Wellen, niedrige bis mittlere Belastungen | Niedrig |

| Mittelkohlenstofflegierungen | 4140, 4340, 42CrMo4 | Zugfestigkeit: 850-1000 MPa Härtbar (QT, normalisiert) | Hohe Festigkeit, Zähigkeit, Ermüdungsbeständigkeit | Teurer, benötigt Wärmebehandlung | Hochbelastete Wellen, Automobil, Luft- und Raumfahrt | Mittel |

| Edelstähle | 303, 304, 316, 17-4PH | Korrosionsbeständig, Zugfestigkeit ~600-1100 MPa | Ausgezeichnete Korrosionsbeständigkeit, mäßige Festigkeit | Teurer, variable Bearbeitbarkeit | Maritime, chemische, hygienische Umgebungen | Hoch |

| Werkzeug- & Lagerstähle | 52100, 100Cr6 | Ultra hohe Härte und Verschleißfestigkeit | Ausgezeichnete Haltbarkeit bei starker Abnutzung | Spröde, wenn nicht behandelt, und höhere Kosten | Lager, hochverschleißfeste Wellen | Höher |

| Gehärtete Gehäuse- und Induktionsgehärtete Wellen | Verschiedene Grundstähle | Hart Oberfläche mit zähem Kern | Kombiniert Ermüdungsfestigkeit und Oberflächenverschleißfestigkeit | Erfordert spezielle Verfahren | Automobil, Getriebewellen | Mittel-Hoch |

| Nicht-Eisenmetalle & exotische Materialien | Aluminium, Titan, Inconel, Bronze | Leicht, korrosionsbeständig, Spezialeigenschaften | Ausgezeichnete Korrosionsbeständigkeit, geeignet für leichte oder hohe Temperaturen | Kosten und Festigkeit variieren stark | Luft- und Raumfahrt, Marine, Spezialwellen | Sehr hoch |

Hinweise:

- Kohlenstoffstähle wie 1045 sind die bevorzugte Wahl für kosteneffektive Wellen in vielen allgemeinen Maschinen, aber sie sind nicht korrosionsbeständig.

- Mittelkohlenstofflegierungen wie 4140 oder 4340 profitieren stark von Wärmebehandlungen, was sie hervorragend für Wellen macht, die hohen Drehmomenten oder Ermüdung ausgesetzt sind — oft in der Automobil- oder Luftfahrtindustrie verwendet.

- Edelstähle Variiert stark: 303/304 für Bearbeitbarkeit, 316 für Korrosionsbeständigkeit und 17-4PH für eine langlebige Beständigkeit in korrosiven Bedingungen bei gleichzeitig guter Festigkeit.

- Werkzeugstähle Dient sehr spezialisierten Anforderungen, bei denen Oberflächenhärte unverzichtbar ist.

- Fall- und Induktionshärtung Fügt Oberflächenhaltbarkeit hinzu, ohne die Gesamttoughness zu opfern — perfekt für Zahnräder oder Wellen mit zyklischer Belastung.

- Nicht-Eisenmetalle und exotische Legierungen kommen hauptsächlich zum Einsatz, wenn Gewicht, Korrosion oder extreme Umgebungen entscheidend sind.

Für detailliertere Anleitungen zu mechanischen Wellentypen und Materialien ist eine umfassende Überblick über das Design mechanischer Wellen sehr hilfreich.

Wellenmaterial-Auswahldiagramm

Um die Auswahl des richtigen Wellenmaterials zu erleichtern, hier eine schnelle Vergleichstabelle, die die wichtigsten mechanischen und physikalischen Eigenschaften abdeckt:

| Material | Zugfestigkeit (ksi) | Streckgrenze (ksi) | Härte (HRC) | Korrosionsbeständigkeit | Zerspanbarkeit | Relativer Preis | Typische Anwendungen |

|---|---|---|---|---|---|---|---|

| Kohlenstoffstahl 1045 | 85 | 65 | 55 | Niedrig | Gut | Niedrig | Allgemeine Wellen, mäßige Belastungsteile |

| Kohlenstoffstahl 1060 | 95 | 75 | 60 | Niedrig | Mäßig | Niedrig | Höherfestigkeitswellen |

| Legierungsstahl 4140 QT | 110 | 95 | 58-62 | Mäßig | Mäßig | Mittel | Schwere Wellen, Ermüdungsbeständigkeit |

| Legierungsstahl 4340 QT | 130 | 110 | 58-62 | Mäßig | Mäßig | Höher | Luft- und Raumfahrt, Hochbelastungswellen |

| Edelstahl 304 | 75 | 30 | 30 | Ausgezeichnet | Schwierig | Hoch | Korrosionsbeständige Wellen |

| Edelstahl 316 | 75 | 35 | 30 | Ausgezeichnet (besser als 304) | Schwierig | Höher | Marine, chemische Umgebungen |

| Edelstahl 17-4PH | 120 | 100 | 40-42 | Sehr gut | Mäßig | Hoch | Luft- und Raumfahrt, korrosionsanfällige Anwendungen |

| Werkzeugstahl 52100 | 150 | 130 | 60-65 | Niedrig | Schlecht | Hoch | Hochverschleißlager, Präzisionswellen |

| Aluminium (6061-T6) | 45 | 40 | 15 | Gut | Ausgezeichnet | Mittel | Leichtgewichtige Wellen, Teile mit geringer Belastung |

| Titan Grad 5 (Ti-6Al-4V) | 130 | 120 | 36 | Ausgezeichnet | Schlecht | Sehr hoch | Hohe Festigkeit, leicht, korrosive Umgebungen |

| Bronze | 40 | 30 | 20 | Ausgezeichnet | Gut | Mittel-Hoch | Verschleißfeste, niedrige Reibung Wellen |

Dieses Diagramm vereinfacht Ihren Auswahlprozess für Wellenmaterialien, indem es Festigkeit, Korrosionsbeständigkeit, Bearbeitbarkeit und Kosten ausbalanciert. Wenn Korrosionsbeständigkeit Priorität hat, bieten Edelstahlarten wie 316 oder 17-4PH ausgezeichnete Optionen, während 4140 QT eine großartige Wahl für Ermüdungsbeständigkeit und Zähigkeit zu einem vernünftigen Preis ist.

Wenn Sie einen tieferen Einblick in mechanisches Skizzieren und Konstruktionsmethoden für Wellen wünschen, schauen Sie sich diesen detaillierten Leitfaden an Mechanische Skizziertechniken für Ingenieure und Designer. Es ist eine praktische Ressource für Ingenieure, die das Wellen-Design vom Konzept bis zur Produktion verwalten.

Wie man das optimale Wellenmaterial auswählt – Schritt-für-Schritt-Rahmenwerk

Die Wahl des richtigen Wellenmaterials beginnt mit einer klaren Definition Ihrer Betriebsbedingungen. Berücksichtigen Sie Faktoren wie Drehzahl, Drehmoment, Temperaturextreme und die Umgebung – ob feucht, korrosiv oder staubig. Diese realen Details legen die Grundlage für die Materialanforderungen.

Als Nächstes berechnen Sie den erforderlichen Wellendurchmesser und wenden einen geeigneten Sicherheitsfaktor an, um unerwarteten Stress oder Verschleiß zu bewältigen. Verwenden Sie Formeln oder technische Standards, um sicherzustellen, dass Ihre Welle unter Belastung nicht versagt.

Dann priorisieren Sie die Materialeigenschaften basierend auf Ihren Hauptanliegen. Sind Festigkeit und Ermüdungsbeständigkeit Ihre obersten Ziele? Oder hat Korrosionsbeständigkeit Vorrang? Manchmal ist der Preis entscheidend. Das Ausbalancieren dieser Prioritäten hilft, die Auswahl einzuschränken.

Vergessen Sie nicht die Herstellungs- und Wärmebehandlungsbeschränkungen. Einige Materialien benötigen spezielle Prozesse wie Abschrecken oder Carburieren, um ihr volles Potenzial zu erreichen, was die Lieferzeiten und Kosten beeinflussen kann. Das Verständnis dieser Grenzen im Voraus erspart später Kopfschmerzen.

Abschließend validieren Sie Ihre Wahl durch fortschrittliche Methoden wie Finite-Elemente-Analyse (FEA) und Prototypentests. Diese Werkzeuge simulieren die Leistung unter realen Belastungen, um zu bestätigen, dass das Wellenmaterial den Anforderungen Ihrer Anwendung entspricht. Dieser Schritt ist entscheidend, um kostspielige Neugestaltungen zu vermeiden.

Für Präzisionswellen kombiniert enge Bearbeitungs- und Oberflächenfinish-Toleranzen mit dem richtigen Material und der richtigen Behandlung. Sehen Sie sich unsere detaillierte Leitfaden für Bearbeitungsfinish-Symbole an, um Ihre Wellenauswahl mit der geeigneten Oberflächenqualität abzustimmen.

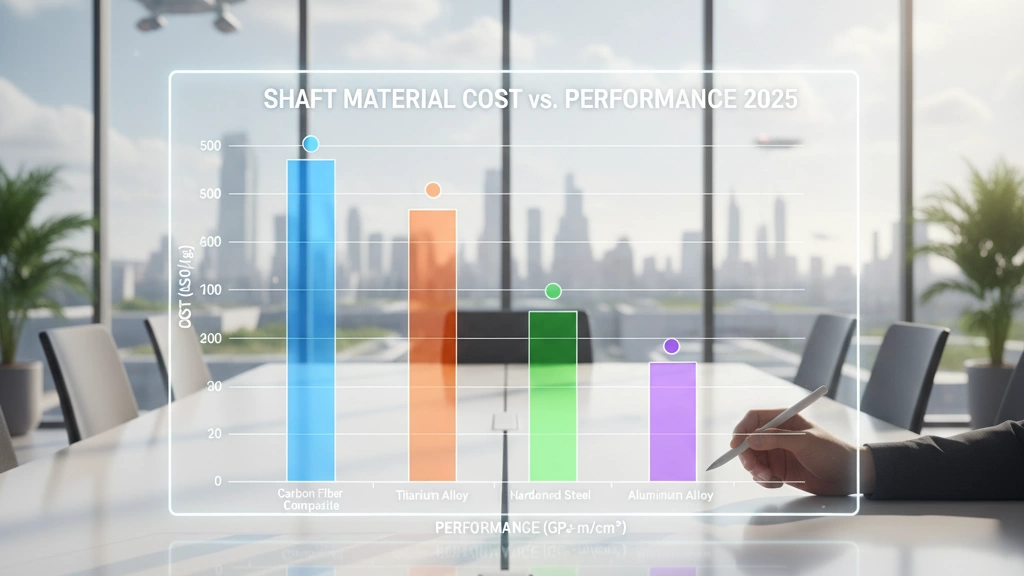

Kosten- vs. Leistungs-Realitätscheck

Bei der Auswahl des Wellengeschmacks ist die Balance zwischen Kosten und Leistung entscheidend. Im Jahr 2025 variieren die Preise für gängige Wellengeschmacksarten stark—Kohlenstoffstähle wie 1045 kosten typischerweise weniger pro Meter oder Kilogramm, während Hochleistungslegierungen wie 17-4PH Edelstahl oder Titan um 20-30% teurer sein können.

Günstigere Anschaffungskosten bedeuten jedoch nicht immer Einsparungen auf lange Sicht. Die Gesamtkosten des Besitzes umfassen Wartung, unerwartete Ausfallzeiten und Austauschhäufigkeit. Zum Beispiel kann die Investition in einen langlebigeren Legierungsstahl-Welle mit besserer Ermüdungsfestigkeit Serviceunterbrechungen reduzieren und die Lebensdauer verlängern, was letztlich im Laufe der Zeit Geld spart.

Ein bisschen mehr in Qualitätsmaterialien zu investieren, zahlt sich oft aus, insbesondere in anspruchsvollen Umgebungen. Eine Welle mit überlegener Korrosionsbeständigkeit oder Oberflächenbehandlungen kann Verschleiß minimieren und kostspielige Ausfälle verhindern. Dieses Kosten-Leistungs-Verhältnis ist ein kluger Ansatz, besonders für Branchen in Deutschland, in denen Ausfallzeitstrafen hoch sind.

Für ein klareres Bild darüber, wie die Materialwahl die Bearbeitungs- und Oberflächenqualität beeinflusst, sehen Sie sich unseren detaillierten CNC-Fräsleitfaden für Präzisionsmaschinen und -prozesse.

Oberflächenbehandlungen & Finishes, die die Wellenlebensdauer verlängern

Um das Beste aus Ihrem Wellengeschmack herauszuholen, spielen Oberflächenbehandlungen und Finishes eine große Rolle bei der Verlängerung der Lebensdauer und Leistung. Hier sind einige der wichtigsten Optionen, die in der Branche weit verbreitet sind:

- HartchrombeschichtungFügt eine robuste, korrosionsbeständige Schicht hinzu, die Verschleiß widersteht und Reibung reduziert. Ideal für Wellen, die harschen Umgebungen oder starkem Gleitkontakt ausgesetzt sind.

- QPQ / Salzbad-NitridierungDieses thermochemische Verfahren verbessert die Oberflächenhärte und Ermüdungsfestigkeit, bietet aber gleichzeitig eine hervorragende Korrosionsbeständigkeit. QPQ-behandelte Wellen sind perfekt für Teile, die hohe Verschleiß- und Korrosionsleistung ohne Verformung benötigen.

- DLC- & PVD-BeschichtungenDiamantähnlicher Kohlenstoff (DLC) und Physical Vapor Deposition (PVD) Beschichtungen bieten ultra-harte, verschleißfeste Oberflächen mit niedriger Reibung. Sie sind ideal für Präzisionswellen in Hochleistungsmaschinen, bei denen Glätte und Haltbarkeit entscheidend sind.

- Präzisionsschleif-ToleranzenDas Erreichen enger Schleif-Toleranzen ist für Wellen in Präzisionsanwendungen unerlässlich. Es sorgt für eine bessere Passform, ruhigere Rotation und weniger Vibrationen, was die Lebensdauer der Lager verlängert und den Betrieb quieter macht.

Die richtige Oberflächenbehandlung hängt von der Betriebsumgebung und den mechanischen Anforderungen Ihrer Welle ab. Eine geeignete Oberflächenveredelung kann den Verschleiß erheblich reduzieren, die Korrosionsbeständigkeit verbessern und Wartungskosten senken.

Für detailliertere Informationen zu Werkzeugstahloptionen, die diese Behandlungen ergänzen, finden Sie vielleicht diesen Werkzeugstahl-Grade-Leitfaden hilfreich.

Häufige Fehler bei Wellengeschmacksarten (Und wie man sie vermeidet)

Die Wahl des falschen Wellengeschmacks kann zu kostspieligen Ausfallzeiten und vorzeitigem Versagen führen. Hier sind einige häufige Fehler—und wie man sie vermeidet:

- Verwendung von 1045 Stahl in korrosiven UmgebungenWährend 1045 Kohlenstoffstahl eine ordentliche Festigkeit bietet, fehlt es ihm an Korrosionsbeständigkeit. Die Verwendung in Bereichen mit Feuchtigkeit, Chemikalien oder Salzexposition führt zu Rostbildung und verkürzt die Lebensdauer. Stattdessen sollte Edelstahl oder eine beschichtete Welle gewählt werden, um Korrosionsprobleme zu vermeiden.

- Überschreiten der erforderlichen Wellenstärke mit teurem 17-4PH Edelstahl, wenn 4140 QT ausreichen würde17-4PH ist hervorragend für Korrosionsbeständigkeit und gute Festigkeit, ist aber teuer. Für viele Schwerlastanwendungen, bei denen Korrosion nicht schwerwiegend ist, bietet 4140 gehärteter und vergüteter (QT) Legierungsstahl eine kosteneffizientere Balance zwischen Zähigkeit und Ermüdungslebensdauer, ohne übermäßig auszugeben.

- Ignorieren des Induktionshärtens bei hochzyklischen, verschleißanfälligen WellenDas Weglassen von Oberflächenhärtungsbehandlungen bei Wellen, die wiederholtes Biegen oder Kontakt ausgesetzt sind, kann die Lebensdauer erheblich verkürzen. Induktionshärtung oder Nitrieren erhöht die Oberflächenhärte, reduziert Verschleiß und Ermüdungsrisse, während das Kernmaterial zäh bleibt. Die Integration dieser Prozesse bedeutet weniger häufige Austausch und längere Betriebszeiten.

Das Vermeiden dieser Fallstricke stellt sicher, dass Sie kein Geld für die falsche Welle verschwenden oder Leistungsbenefits verpassen. Für mehr Informationen zur Verbesserung der Wellenleistung, schauen Sie sich unseren Leitfaden an wie man den Radius einer Fase genau misst, was ebenfalls die Ermüdungslebensdauer und Haltbarkeit beeinflusst.

umfassende Präzisionswellenlösungen

Bei vast bieten wir eine breite Palette an Präzisionswellenlösungen, die auf die vielfältigen industriellen Bedürfnisse zugeschnitten sind. Unser umfangreiches Lager an Materialien umfasst beliebte Optionen wie 1045 Chrombeschichtete Wellen, 4140 gehärteter und vergüteter (QT) Stahl sowie verschiedene Edelstahlqualitäten—bereit für schnelle Lieferung und Zuschnitt auf Länge. Ob Kohlenstoffstahl, Legierungsstahl oder korrosionsbeständige Edelstahloptionen, wir liefern Qualitätswellen, die durch Zertifizierungen unterstützt werden, um Zuverlässigkeit und Leistung in Ihren Anwendungen zu gewährleisten.

Wir bieten auch kundenspezifische Möglichkeiten für Spezialmaterialien und Wärmebehandlungen an, sodass Sie die Festigkeit, Verschleißfestigkeit oder Korrosionsschutz optimieren können. Unser Lagerbestand und unser Service-Modell helfen, die Vorlaufzeiten zu verkürzen, während die gleichbleibende Qualität erhalten bleibt, was uns zu einem vertrauenswürdigen Partner für Kunden in Deutschland macht, die präzise, langlebige Wellen benötigen. Für Bearbeitung und Oberflächenbehandlung können Sie mehr darüber erfahren, wie Toleranzspielräume die endgültige Passform und Funktion der Wellen beeinflussen, durch unseren detaillierten Leitfaden Toleranzzulassung erklärt.

Wählen Sie vast für kosteneffiziente Präzisionswellen, die Ihre Projekttermine unterstützen, ohne auf mechanische Materialeigenschaften zu verzichten.