Erkunden Sie die Vorteile des Gussprozesses im Shell-Formverfahren, einschließlich überlegener Oberflächenqualität, Maßgenauigkeit und effizienter Metallformtechnik.

Die Grundlagen des Shell-Formverfahrens Was es ist und warum es wichtig ist

Shell-Formen ist ein präziser Gießprozess, bei dem resin-beschichteter Sand verwendet wird, um dünne, harte Schalen als Formen zu erstellen. Diese Methode kombiniert die Genauigkeit des Metallmuster-Gießens mit der Vielseitigkeit des Sandgusses und ist somit eine beliebte Wahl für hochwertige Metallteile.

Der Prozess begann in Deutschland mit Johannes Cronings Innovation in den 1940er Jahren. Croning entwickelte eine Methode, feinen Sand mit einem thermosettenden Harz zu beschichten und ihn dann auf erhitzten Metallmustern teilweise zu härten. Seitdem hat sich das Shell-Formverfahren zu hochautomatisierten Systemen entwickelt, die die Konsistenz und Effizienz in Fabriken weltweit verbessern.

Im Kern basiert das Shell-Formverfahren auf feinem Silicasand, der mit phenolharzgebundenen Bindemitteln vermischt ist. Wenn der resin-beschichtete Sand mit einem erhitzten Metallmuster in Kontakt kommt, härtet er zu einer dünnen, starren Schale aus—typischerweise 3 bis 6 Millimeter dick. Diese Schale bietet eine überlegene Formintegrität im Vergleich zu losem Sand, der dazu neigt, sich zu verschieben oder zusammenzubrechen. Die dünne Schale sorgt auch für eine ausgezeichnete Maßgenauigkeit und Oberflächenqualität der gegossenen Teile.

Shell-Formen funktioniert mit einer Vielzahl von Metallen, einschließlich eisenhaltiger Metalle wie Gusseisen und Stahl sowie nicht-eisenhaltiger Legierungen wie Aluminium und Kupfer. Der Prozess unterstützt komplexe Formen und dünne Wände, ohne die Festigkeit oder Details zu beeinträchtigen.

Heute spielt das Shell-Formverfahren eine wichtige Rolle bei der Reduzierung der Nachbearbeitung nach dem Gießen. Seine Präzisionsgussmethode begrenzt den Bedarf an kostspieligen Sekundäroperationen und passt gut zu nachhaltigen Fertigungstrends. Der Prozess minimiert Materialverschwendung und Energieverbrauch, was ihn zu einer intelligenten Wahl für umweltbewusste Gießereien macht, die den Markt in Deutschland und darüber hinaus bedienen.

Schritt-für-Schritt-Anleitung zum Shell-Formverfahren

Hier ist eine einfache Übersicht, wie das Shell-Formverfahren Schritt für Schritt funktioniert.

Schritt 1 Mustererstellung

Wir beginnen mit der Bearbeitung wiederverwendbarer Metallmuster, typischerweise aus Eisen oder Stahl. Diese Muster bestehen aus zwei Hälften, die die genaue Form des zu gießenden Teils definieren.

Schritt 2 Sand-Harz-Vorbereitung und Erwärmung

Als Nächstes wird feiner Silicasand mit einem thermosettenden phenolharz vermischt. Die Metallmuster werden auf Temperaturen zwischen 175°C und 370°C (etwa 350°F bis 700°F) erhitzt, um die Schalenbildung vorzubereiten.

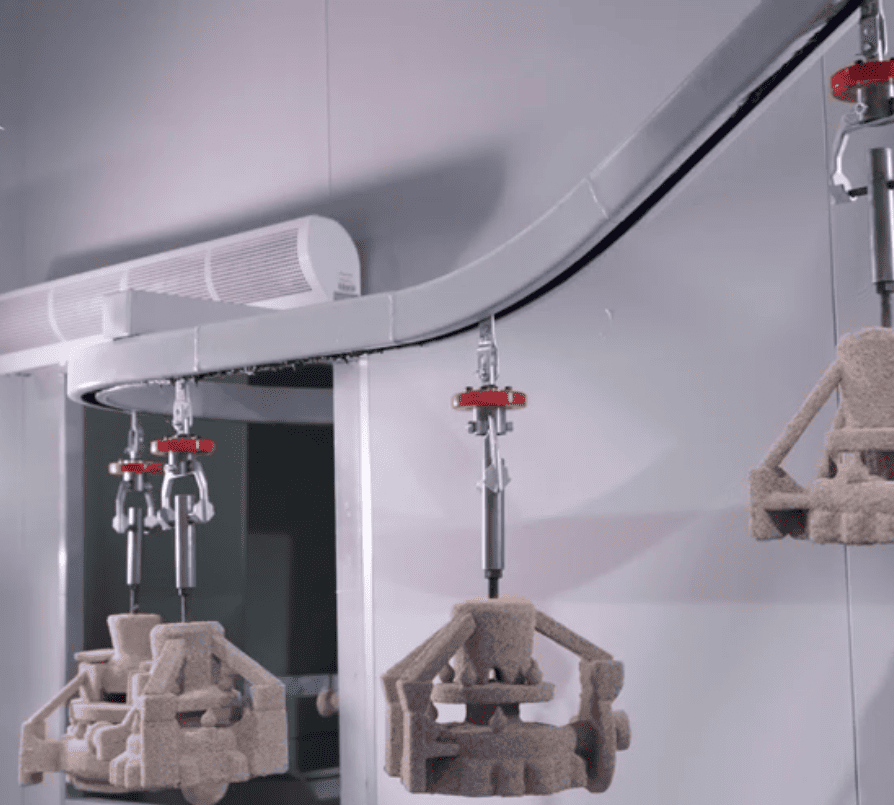

Schritt 3 Schalenbildung

Das erhitzte Muster wird in eine Ablagebox mit resin-beschichtetem Sand eingetaucht. Der Sand haftet an der heißen Oberfläche und härtet durch Wärmeübertragung teilweise aus, wodurch eine dünne, starre Schale von etwa 3 bis 6 Millimeter Dicke entsteht.

Schritt 4 Aushärtung und Entnahme

Die geformten Schalen werden anschließend in einem Ofen vollständig ausgehärtet, wodurch sie auf Zugfestigkeiten von etwa 350 bis 450 psi verstärkt werden. Nach dem Aushärten werden die Schalen vorsichtig von den Mustern entfernt.

Schritt 5 Formenmontage

Die beiden Schalenhälften—genannt Ober- und Unterteil—werden zusammengeklemmt. Falls das Baudesign es erfordert, werden Kerne eingefügt, um interne Hohlräume zu schaffen. Die montierte Form wird mit Schusssand hinterlegt, um während des Gießens zusätzliche Unterstützung zu bieten.

Schritt 6 Gießen, Abkühlen und Entnahme

Geschmolzenes Metall, das auf 1450°C (etwa 2640°F) erhitzt wurde, wird in die Form gegossen. Sobald das Metall erstarrt ist, wird die Gussform zerbrochen, und die Gussteile werden gereinigt und nachbearbeitet, bereit für die nächsten Schritte.

Dieser präzise Prozess trägt dazu bei, gleichbleibende, hochwertige Gussteile mit hervorragender Oberflächenqualität und Maßgenauigkeit zu liefern.

Vorteile des Schalengießens: Erhöhung von Präzision und Effizienz

Das Schalengießen zeichnet sich durch seine überlegene Oberflächenqualität, typischerweise erreichenden Ra-Werte zwischen 3,2 und 6,3 μm, aus. Diese Glätte reduziert den Bedarf an Nachbearbeitung erheblich, spart Zeit und Kosten. Der Prozess liefert auch Maßgenauigkeit innerhalb von ±0,1 bis 0,5 mm, was bedeutet, dass Teile direkt aus der Form besser passen.

Bei der Produktion überzeugt das Schalengießen durch Mittlere Stückzahlen von 100 bis 10.000 Einheiten, was eine hohe Produktivität dank Automatisierung ermöglicht, die den Arbeitsaufwand reduziert. Dies macht es ideal für Hersteller, die Volumen und Kosteneffizienz ausbalancieren möchten.

Die Designflexibilität ist ein weiterer großer Vorteil. Es kann komplexe Formen, dünne Wände und feine Details ohne die in anderen Gießverfahren häufig auftretenden Defekte verarbeiten. Ob es sich um filigrane Verbraucherteile oder robuste Automobilkomponenten handelt, das Schalengießen kann liefern.

Auf der Kostenseite bedeuten, wiederverwendbare Metallmodelle und minimaler Schrott weniger Abfall und kürzere Lieferzeiten – oft nur Tage statt Wochen. Diese Effizienz hilft Herstellern in Deutschland, den schnellen Marktanforderungen gerecht zu werden.

Schließlich ist das Schalengießen nachhaltiger als herkömmliches Grünsandgussverfahren. Es verwendet weniger Sandabfall und verbraucht weniger Energie, was gut mit den modernen umweltbewussten Fertigungstrends übereinstimmt.

Durch die Kombination von Präzision, Geschwindigkeit, Flexibilität und Umweltfreundlichkeit bleibt das Schalenformverfahren eine solide Wahl für viele Branchen in Deutschland, die nach zuverlässigen und effizienten Gießverfahren suchen.

Nachteile und Einschränkungen, wenn das Schalenformverfahren nicht ideal ist

Das Schalenformverfahren ist nicht immer die perfekte Wahl. Ein großer Nachteil sind die hohen Anfangskosten. Resin-beschichtete Muster und die spezialisierten Geräte können leicht 50.000 Euro oder mehr kosten, nur um die Einrichtung vorzunehmen. Das kann für kleinere Betriebe oder Einzelprojekte schwierig sein.

Porosität ist ein weiteres Problem. Gas kann im Inneren der Form eingeschlossen werden, was zu winzigen Löchern im gegossenen Teil führt. Dieses Problem ist bei größeren, schwereren Teilen über 90 Kilogramm deutlicher sichtbar, bei denen das Schalenformverfahren Schwierigkeiten hat, die Integrität zu bewahren.

Materialbedingt funktioniert das Schalenformverfahren am besten für kleine bis mittelgroße Stücke. Große Teile riskieren Resin-Abblätterungen oder thermische Risse, weil die dünne Schale extreme Hitze oder Belastung nicht aushalten kann. Daher ist es weniger geeignet für große, schwere Komponenten.

Um diese Grenzen zu überwinden, verwenden viele hybride Ansätze – die Kombination des Schalenformverfahrens mit anderen Gießmethoden, um Kosten und Qualität auszugleichen. Außerdem wendet das Werk strenge Qualitätskontrollen an, um häufige Probleme frühzeitig zu erkennen und zu beheben, wodurch Fehler und Nacharbeit minimiert werden.

Schalenformverfahren vs. Andere Gießverfahren Ein Vergleich im Überblick

Beim Vergleich des Schalenformverfahrens mit anderen gängigen Gießmethoden ist klar, dass jede ihre Stärken und idealen Einsatzbereiche hat, abhängig von den Projektanforderungen.

Vs Sandguss

- Schalungsgießen

- Bietet eine glattere Oberflächenbeschaffenheit und eine bessere Maßgenauigkeit (±0,1-0,5mm)

- Minimale Nachbearbeitung nach dem Gießen erforderlich

- Höher Material- und Einrichtungskosten aufgrund von resin-beschichtetem Sand

- Sandguss

- Verwendet lose Sand, was es weniger teuer macht und schneller für Prototypen oder geringe Stückzahlen

- Oberflächenfinish ist rauer, daher mehr Nachbearbeitung nach dem Gießen erforderlich notwendig

- Mehr verschwendet und weniger konsistent in der Genauigkeit

| Merkmal | Schalungsgießen | Sandguss |

|---|---|---|

| Oberflächenfinish | Glatte Oberfläche (Ra 3,2-6,3 µm) | Rau |

| Maßgenauigkeit | Hoch (±0,1-0,5 mm) | Mäßig |

| Kosten | Höher | Niedriger |

| Ideales Volumen | Mittlere Serien (100-10.000) | Kurze Serien, Prototypen |

Gegen Investitionsguss

- Schalungsgießen

- Schneller und kostengünstiger für mittlere Stückzahlen

- Griffe eine Vielzahl von Legierungen gut

- Feinguss

- Am besten geeignet für ultrafine Details und komplexe Formen

- Teurer und zeitaufwändiger, insbesondere für größere Teile

Vergleich zu Druckguss

- Schalungsgießen

- Mehr Flexibel mit verschiedenen Metalllegierungen

- Erfordert nicht die Hochdruckmaschinen Druckguss benötigt

- Besser für kleine bis mittlere Serien und weniger druckempfindliche Metalle

- Druckguss

- Ideal für Hochvolumenproduktion mit sehr engen Toleranzen

- In der Regel auf Metalle mit niedrigen Schmelzpunkten wie Aluminium, Zink beschränkt

Wie wählt man die richtige Gießmethode aus

Berücksichtigen Sie diese Schlüsselpunkte bei der Entscheidung, welcher Prozess am besten zu Ihrem Projekt passt:

- Volumen:

- Kleine Charge oder Prototypen → Sand- oder Feinguss

- Mittlere Chargen → Schalentiegelguss bietet ein starkes Gleichgewicht

- Große Volumen → Druckguss kann kosteneffektiver sein

- Details & Oberfläche:

- Benötigen Sie extreme Details → Feinguss

- Gute Oberfläche mit weniger Bearbeitung → Schalentiegelguss

- Weniger Bedenken hinsichtlich der Oberfläche → Sandguss

- Budget:

- Begrenztes Budget → Sandguss

- Moderates Budget mit besserer Qualität → Schalenformgebung

- Höheres Budget für komplexe Präzision → Druckguss oder Kokillenguss

Die Verwendung dieses Rahmens hilft dabei, Ihre Projektziele mit der besten Gießmethode abzustimmen, wobei Kosten, Qualität und Produktionsbedarf ausbalanciert werden.

Anwendungen in der realen Welt und Fallstudien mit umfangreichen

Schalenformgebung spielt eine Schlüsselrolle bei der Herstellung von Teilen, die hohe Präzision und Haltbarkeit erfordern. In der Automobilindustrie wird sie zur Produktion von Zahnrädern, Zylinderköpfen und Pleueln verwendet, die extremen Bedingungen standhalten. Diese Komponenten profitieren vom Schalenformguss aufgrund des überlegenen Oberflächenfinishs und der engen Maßgenauigkeit.

Im Luft- und Raumfahrtbereich hilft die Schalenformgebung bei der Herstellung von Teilen wie Hebelarmen und Ventilgehäusen. Diese müssen unter ständiger Belastung stark und zuverlässig sein, was Harzsandformung und das Croning-Verfahren zuverlässig liefern. Präzises Metallguss mit Schalenformgebung bedeutet weniger Fehler und langlebigere Teile.

Für Konsumgüter ist die Schalenformgebung ideal für Hardwarebeschläge und Pumpenkomponenten, die detaillierte Formen und gleichbleibende Qualität erfordern, was sie zu einer hervorragenden Wahl für kundenspezifische Serien macht.

Umfangreiche Spotlight-Fallstudie

Bei vast setzen wir die Schalenformgebung ein, um 5.000 kundenspezifische Aluminiumzahnräder herzustellen. Durch den Wechsel zu dieser Methode konnten wir Fehler um 40% reduzieren und die Lieferzeiten um 25% verkürzen. Die Verwendung wiederverwendbarer Metallmodelle und automatisierter Schalenbildung half uns, die Produktion effizient zu skalieren, die hohen Erwartungen unserer Kunden zu erfüllen und gleichzeitig die Kosten niedrig zu halten.

Zukünftige Trends in der Schalenformgebung

Mit Blick nach vorne entwickelt sich der Schalenformprozess durch die Integration des 3D-Drucks weiter. Dieser hybride Ansatz kombiniert die Flexibilität von 3D-gedruckten Mustern mit der Stärke und Präzision von Harz-beschichteten Sandformen. Er ermöglicht noch schnellere Durchlaufzeiten und eröffnet Türen für komplexere Designs. Für Fabriken in Deutschland, die auf kundenspezifische und mittlere Serien spezialisiert sind, bedeutet dies qualitativ hochwertigere Teile, die schneller geliefert werden, bei weniger Abfall.