Compare medium-temperature wax vs traditional lost wax casting molds to discover their melting points durability and ideal uses for superior casting results

Medium-Temperature Wax vs Traditional Lost Wax Casting Mold Features

Compare medium-temperature wax vs traditional lost wax casting molds to discover their melting points durability and ideal uses for superior casting results

Lost Wax Casting Process Overview

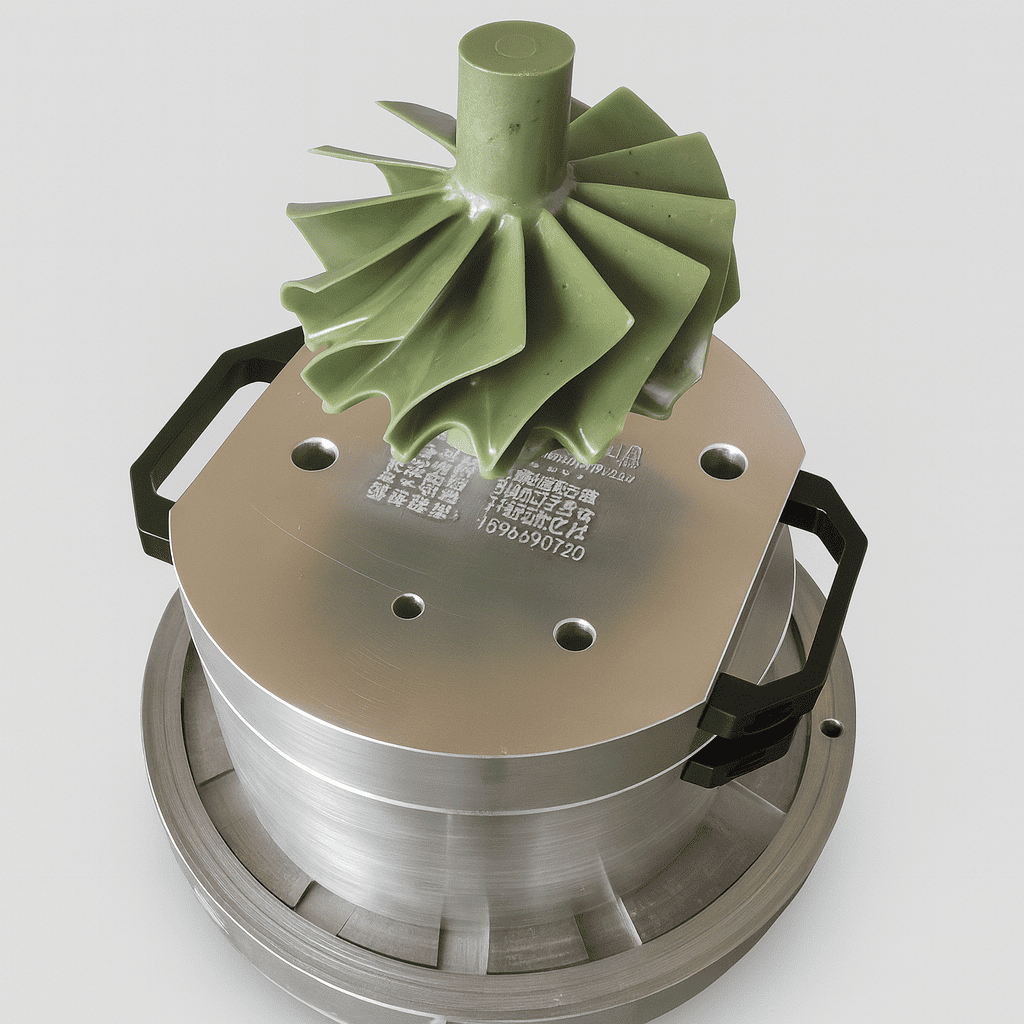

Lost wax casting is a precise manufacturing technique used to create complex metal parts by shaping wax models that are later replaced by molten metal. The process begins by sculpting or injecting a wax mold that replicates the desired final piece in exact detail. These wax molds are then assembled with gating systems, coated in a refractory ceramic slurry to form a shell, and heated to melt and remove the wax. Once the wax is fully melted out, molten metal is poured into the ceramic shell, taking the place of the wax and solidifying into the final casting.

The role of wax molds is crucial in this process. They directly influence the accuracy, surface finish, and intricacy of the final cast part. High-quality wax molds capture fine details and textures, which are transferred to the metal, ensuring precision and reducing post-casting work.

Traditionally, lost wax casting relies on specific wax types designed to balance performance aspects such as ease of molding, melting behavior, and dimensional stability. Common waxes include standard casting waxes featuring low to moderate melting points and good flow characteristics. These traditional waxes have been widely used in industries ranging from jewelry to industrial components due to their affordability and fine detail capture.

Traditional Lost Wax Casting Molds

Traditional lost wax casting molds are made from waxes specifically designed to capture fine details needed in precision casting. These casting waxes typically have a melting point between 130°F and 160°F, making them easy to work with during wax injection and mold assembly.

Common characteristics of traditional wax include a smooth surface finish and good detail fidelity, allowing artists and manufacturers to reproduce intricate textures with ease. They are widely available and cost-effective, which makes them a popular choice in industries like jewelry, dental prosthetics, and small-scale manufacturing.

However, traditional waxes come with some limitations. They tend to be brittle, which can cause breakage during handling or assembly. Shrinkage is another common drawback that affects mold accuracy if not accounted for properly. Their lower thermal stability sometimes leads to distortion during the wax injection or dewaxing stages, adding complexity to the process.

Despite these limits, traditional lost wax casting molds remain effective for many applications where fine detail and texture are priorities, but their handling requires care to avoid defects in the final cast product.

Medium-Temperature Wax in Casting Molds

Medium-temperature wax is designed to melt and be handled at temperatures higher than traditional casting waxes, usually between 130°F and 150°F (54°C to 66°C). This higher melting point means the wax is more stable during mold assembly and less prone to warping or distortion compared to standard waxes.

Advantages of medium-temperature wax include improved durability, which helps maintain mold accuracy during the sometimes complex assembly process. It also reduces shrinkage and cracking, resulting in higher-quality finished molds. This makes it especially useful for intricate designs or larger-scale production runs where mold stability is critical.

However, medium-temperature wax can come with some downsides. It often costs more upfront and might not be as widely available as traditional wax types. Handling these waxes may require slight adjustments in equipment or heating practices.

Industries that benefit from medium-temperature wax include precision casting for valve bodies, pump housings, and instrumentation parts where dimensional accuracy and stability are vital. Jewelry casting operations with complex mold assemblies also adopt medium-temperature waxes to reduce distractions from distortion during the injection process.

Detailed Comparison Medium-Temperature Wax vs Traditional Wax

Here’s a quick side-by-side look at how medium-temperature wax compares to traditional lost wax casting wax across key factors.

| Factor | Medium-Temperature Wax | Traditional Wax |

|---|---|---|

| Melting Point | Higher melting point (~140-160°F) for better heat resistance | Lower melting point (~120-140°F), more prone to softening early |

| Mold Stability | More stable during handling and assembly, less distortion | Can distort or deform easily, especially in warm environments |

| Detail Fidelity | Excellent, though sometimes slightly less crisp for ultra-fine features | Superior detail capture, ideal for intricate textures |

| Handling & Assembly | Easier to work with for complex molds; less brittle, more flexible | More brittle and prone to cracking during carving or assembly |

| Cost | Generally higher due to specialized formulation | Less expensive and widely available |

| Shrinkage & Distortion | Lower shrinkage, better dimensional accuracy | More shrinkage and potential warping after cooling |

| Surface Finish on Cast | Smooth finish with fewer impurities in the mold | Great surface detail but sometimes requires more cleanup |

| Environmental Impact | Often formulated with fewer volatile compounds; sometimes more eco-friendly | Traditional waxes can emit stronger odors and vapors during burnout |

Medium-temperature wax is a good choice when mold stability and flexibility during assembly are priorities. Traditional wax, meanwhile, still shines when capturing very fine details and texture. Your choice depends a lot on the type of casting, complexity, and working conditions.

When to Choose Medium-Temperature Wax Over Traditional Wax

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

| Factor | Medium-Temperature Wax | Traditional Wax |

|---|---|---|

| Thermal Stability | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | Better, consistent behavior | Less predictable, more rejects |

| Fumes and Environmental Impact | Cleaner burning, less odor | Stronger fumes, more hazardous |

If your project values durability, precision, and safer handling—especially in a professional U.S. manufacturing or jewelry casting setting—medium-temperature wax could be the smarter choice.

Tips for Working with Medium-Temperature Wax

Working with medium-temperature wax requires some specific care to get the best results. Here are key tips to help you handle it smoothly:

Handling and Melting Techniques

- Use a dedicated wax melter or double boiler to keep the wax at a steady temperature.

- Melt the wax slowly to avoid overheating, which can cause bubbles or breakdown of the wax.

- Stir gently during melting to maintain uniform temperature and consistency.

Temperature Control Recommendations

- Keep the wax between 140°F and 160°F (60°C to 71°C) for optimal pouring and molding.

- Avoid temperatures above the melting point to reduce shrinkage and distortion.

- Use a digital thermometer to monitor wax temperature precisely.

Compatibility with Existing Equipment and Investment Materials

- Medium-temperature wax works well with typical wax injection machines used in jewelry and precision casting.

- Confirm that your investment materials and burnout processes suit the slightly higher melting point, adjusting burnout schedules if necessary.

- It’s usually compatible with common sprue waxes and gating systems but double-check for specific applications.

Troubleshooting Common Issues

- If the wax cracks after cooling, lower the melting temperature next time and avoid rushing the cooling phase.

- Bubbles in the wax mold may mean the wax was overheated or poured too quickly—slow pouring helps.

- If wax sticks or tears during mold assembly, try slightly warming the wax to improve flexibility.

By following these straightforward tips, you can maximize the benefits of medium-temperature wax and ensure better mold stability and casting quality every time.

vast’s Expertise and Recommendations

At vast, we’re focused on pushing the boundaries of casting materials to help professionals get the best results. We understand how important choosing the right lost wax casting wax type is, especially when switching from traditional wax to medium-temperature wax. That’s why we recommend waxes designed for stability and precision in demanding environments like fluid control components and nuclear-grade parts.

For those looking to boost mold durability and reduce shrinkage, we suggest exploring medium-temperature wax options with melting points tailored to your process needs. vast partners with trusted suppliers who offer consistent quality wax, whether you need flexible wax for complex mold shapes or wax that handles thermal stress better.

We back every recommendation with hands-on support. Whether you’re adapting your wax injection or tuning your investment materials, vast helps you make a smooth transition. Our team provides practical tips and equipment compatibility advice so you can confidently upgrade your casting molds without downtime.

Simply put, vast is here to guide your move toward smarter wax choices — improving your casting accuracy, efficiency, and overall quality.