Discover the die casting process for precision high-pressure metal molding with aluminum and zinc alloys ideal for automotive and aerospace parts.

If you’re looking to manufacture high-precision metal parts efficiently, then understanding the die casting process—known in French as moulage sous pression—is essential. This method uses high-pressure injection to shape molten aluminum, zinc, or magnesium alloys into complex, durable components with tight tolerances and smooth finishes. Whether you’re an engineer, manufacturer, or procurement specialist, mastering die casting opens the door to faster production, cost savings, and unmatched repeatability. In this guide, we’ll break down the core principles, materials, applications, and design tips you need to optimize your next project with expert-level insight. Ready to take your manufacturing to the next level? Let’s dive in.

What Is Moulage Sous Pression A Step-by-Step Breakdown of the Process Core Principles and How It Works

Moulage sous pression, or die casting, is a precise manufacturing process where molten metal is forced under high pressure into a steel mold, called a die. This technique allows for the fast production of complex metal parts with excellent surface finish and tight tolerances.

Here’s how it works step-by-step:

- Preparing the DieThe steel molds are carefully designed and machined to match the desired part shape. These dies are built to withstand high pressure and repeated use.

- Melting the MetalCommon alloys like aluminum, zinc, or magnesium are melted in a furnace. The choice depends on the part’s strength, weight, and cost requirements.

- Injection into the DieMolten metal is injected into the die cavity at high pressure—hence “moulage sous pression.” This pressure ensures the metal fills every detail of the mold quickly and uniformly.

- Cooling and SolidifyingOnce injected, the metal cools rapidly inside the die, solidifying into the final shape. This speed reduces cycle time and helps maintain tight dimensional accuracy.

- EjectionAfter solidification, the die opens and ejector pins push the finished part out. The part is then ready for trimming and any necessary finishing steps.

Moulage sous pression is favored because it combines speed, precision, and repeatability. It’s especially effective for producing high volumes of metal parts with complex shapes, such as automotive components, electronic housings, and aerospace fittings.

By understanding these core principles, you can see why die casting is a cornerstone of precision manufacturing and a top choice for many industries aiming for quality at scale.

Ready to explore how different types of moulage sous pression can fit your project? Let’s dive into the options next.

Types of Die Casting for Every Need

When it comes to moulage sous pression (die casting), choosing the right type depends on your project’s size, complexity, and material. The two main methods are hot-chamber cURL Too many subrequests. cold-chamber die casting.

- Hot-chamber die casting works best with low melting point metals like zinc and magnesium. The metal is melted and injected into the die using a built-in chamber, making it faster and perfect for small, detailed parts.

- Cold-chamber die casting handles metals with higher melting points such as aluminum alloys. Here, the molten metal is poured into a separate cold chamber before injection, offering better control for larger, thicker parts.

Other variations include:

- Squeeze casting, blending die casting and forging, useful for parts needing high strength.

- Vacuum die casting, which removes air bubbles ensuring better surface finish and fewer defects.

- Semi-solid die casting, injecting semi-solid metal to reduce porosity and shrinkage.

Knowing the right type means better precision, lower costs, and a finish that meets your expectations. Whether you need lightweight automotive metal parts or durable aerospace components, picking the right die casting method is key to success.

Key Materials in Die Casting Choosing the Right Alloy for Your Project

Aluminum Die Casting Lightweight Powerhouse

When it comes to moulage sous pression, aluminum die casting stands out as a top choice, especially for projects that need strength and lightness. Aluminum alloys offer great durability without adding much weight, making them perfect for industries like automotive and electronics where cutting down on weight matters.

Here’s why aluminum die casting is a go-to:

- Lightweight but strongcURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

When it comes to moulage sous pression, cURL Too many subrequests., cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- Corrosion resistance: Helps parts last longer, especially in outdoor or humid environments.

- Cost-effective: Zinc alloys usually cost less than aluminum, which can save on production, especially for high-volume runs.

Magnesium Die Casting Perks

- Lightweight: Magnesium is one of the lightest structural metals, ideal for parts where minimizing weight matters.

- Good strength-to-weight ratio: Offers sturdy parts without bulk, often used in automotive and electronics.

- cURL Too many subrequests.: Helps in applications that need heat dissipation.

When to Choose Zinc or Magnesium

- Pick zinc for detailed, durable parts that need good corrosion resistance at a lower cost.

- Go with cURL Too many subrequests. when weight savings are critical but you still need strength and heat management.

Both options fit well in the precision manufacturing process of die casting, offering versatility that can match various project demands. For U.S. customers looking to balance quality, cost, and design complexity, considering these alloys alongside aluminum expands your possibilities in custom moulage sous pression solutions.

Key Materials in Die Casting Choosing the Right Alloy for Your Project Material Selection Tips from Vast Experts

When it comes to moulage sous pression (die casting), picking the right alloy is a game changer. From experience, here are some quick tips our experts recommend to help you choose the best material for your project:

- Know Your Application: Different industries require different properties. For example, aerospace parts need lightweight yet strong aluminum alloys, while automotive metal parts might favor zinc for its excellent strength and corrosion resistance.

- Balance Cost and Performance: Aluminum alloys offer great strength-to-weight ratio but can be pricier. Zinc and magnesium are cost-effective yet rigid alternatives. Think about your budget without sacrificing the specs you need.

- Consider the Casting Process: Hot-chamber vs cold-chamber die casting can influence your material choice. Hot-chamber works well with low-melting-point metals like zinc, while cold-chamber suits aluminum and magnesium.

- Surface Finishing Matters: Some alloys accept surface finishing techniques better, so mind this during selection if your design needs that polished look.

- Consult Experts Early: Don’t wait until the final stages. Getting advice from die casting specialists, like those at vast custom moulage sous pression factories, can save time and avoid costly reworks.

Following these tips ensures your molded parts meet quality and durability expectations without blowing your timeline or budget.

Advantages and Disadvantages of Die Casting Is It Right for You

Top Benefits for High-Volume Production

If you’re looking for moulage sous pression (die casting) to handle large-scale production, this method really shines. Here’s why it’s a go-to choice for many manufacturers in the U.S.:

- Fast Production Speed: Die casting uses high-pressure metal injection, meaning parts are created quickly and with consistent quality—perfect for keeping up with tight deadlines.

- High Precision and Detail: The die mold design ensures parts come out with excellent surface finishes and tight tolerances, reducing the need for extra machining.

- Cost-Effective at Scale: While initial setup costs can be high, producing thousands of parts drops the cost per unit significantly, making it ideal for large runs.

- cURL Too many subrequests.: Moulage sous pression minimizes material waste compared to other methods, which boosts sustainability and cuts costs.

- Strong, Lightweight Parts: Using alloys like aluminum, zinc, or magnesium, die casting delivers parts that are durable yet lightweight—great for automotive metal parts and electronics.

- VersatilitycURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

While moulage sous pression cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

Post-Processing

Techniques like surface finishing and heat treatment can fix minor porosity and improve part durability.

In the US market, where reliability and finish quality are crucial, balancing these factors makes moulage sous pression a smart choice for many manufacturing needs. If you’re starting out, partner with a supplier or a custom moulage sous pression factory that offers experience in these mitigation strategies. This ensures you get parts that meet your standards without hidden costs down the line.

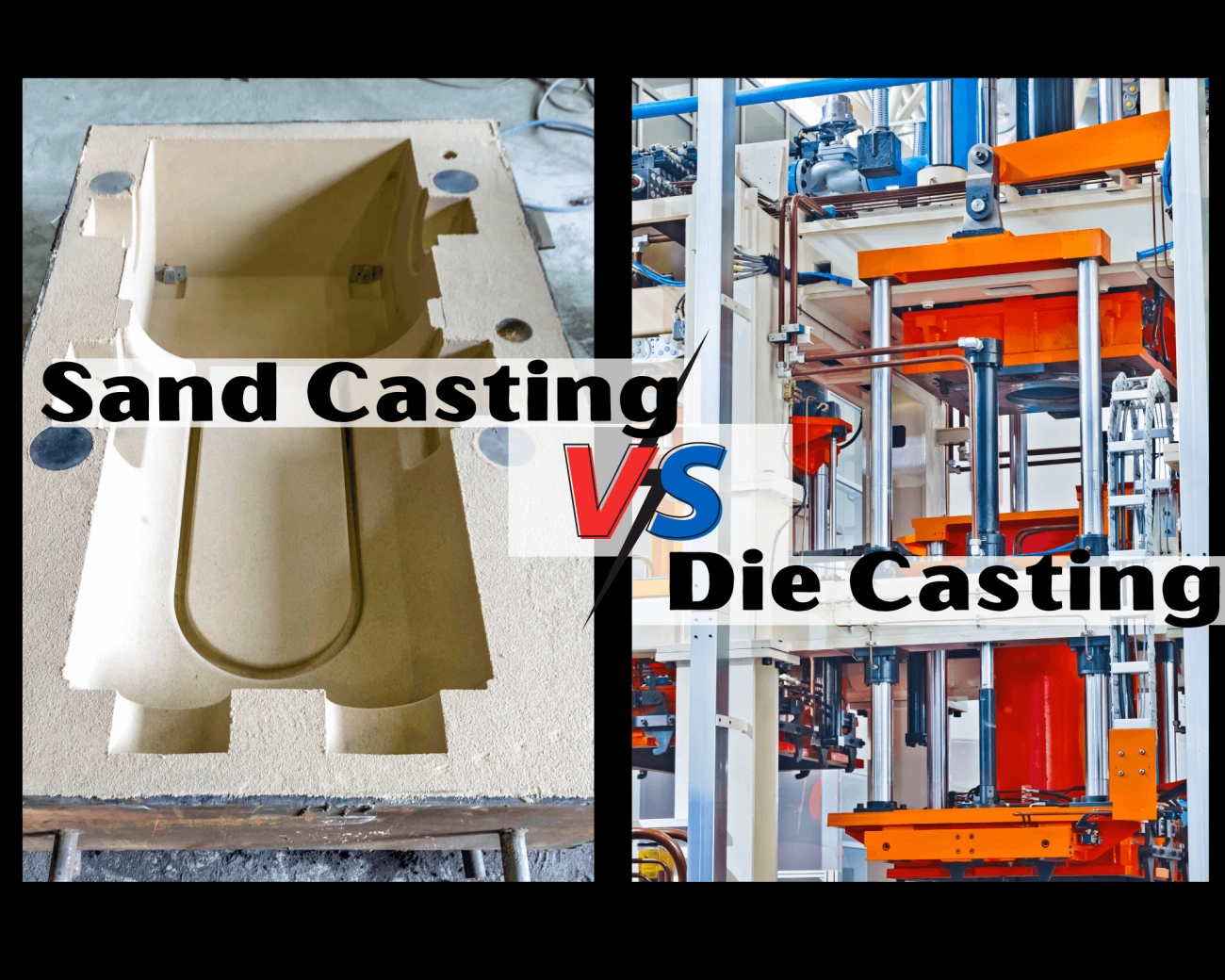

Die Casting vs Alternatives

When weighing moulage sous pression (die casting) against other metal forming methods, it’s important to understand what sets it apart and when it might be the best choice for your project.

How Die Casting Stands Out

- High precision and repeatability: Die casting offers excellent dimensional accuracy and smooth surface finishes right off the mold, reducing the need for extra machining.

- Fast production rates: Perfect for high-volume runs, this process speeds up manufacturing without compromising quality.

- Complex shapes: It can easily produce intricate designs that might be tough or costly with methods like forging or machining.

- Cost-effective for large batches: Once the die mold is ready, cost per part drops significantly at scale.

Alternative Processes to Consider

- cURL Too many subrequests.: More flexible for low volume or very large parts but has rougher surface finish and less precision.

- cURL Too many subrequests.: Great for complex shapes and smaller volumes but slower and often pricier per part.

- Forging: Offers superior strength but limited in shaping complex geometries.

- Machining from solid stock: High precision but wasteful and expensive for large runs.

When Die Casting Might Not Be Ideal

- High initial tooling costs can be a drawback for smaller projects.

- Not suitable for very large parts due to size limits of molds and machines.

- Some alloy choices are limited compared to other casting methods.

Quick Comparison

| Process | Best Use | Pros | Cons |

|---|---|---|---|

| cURL Too many subrequests. | High-volume, detailed parts | Fast, precise, smooth finish | High tooling cost, size limit |

| cURL Too many subrequests. | Large, low volume parts | Low tooling cost, flexible | Rough finish, less precise |

| Investment Casting | Complex, low volume parts | Good detail and surface | Slower, more expensive |

| Forging | Strong, simple shapes | High strength | Limited detail |

| Machining | Precision, prototyping | Accurate, no tooling | cURL Too many subrequests. |

cURL Too many subrequests. moulage sous pression cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

When it comes to moulage sous pression cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- Fuel system parts

- Brackets and supports

- Interior and exterior trim components

Benefits for Transportation Beyond Cars

- Die casting is crucial for manufacturing parts in trains, buses, and trucks.

- Zinc die casting advantages include corrosion resistance ideal for parts exposed to harsh elements.

- Precision manufacturing process ensures safety-critical parts meet strict standards.

In the U.S. market, local manufacturers value custom moulage sous pression factories that can deliver consistent quality for both prototypes and large scale production. This keeps supply chains tight and costs competitive while ensuring parts meet automotive industry demands.

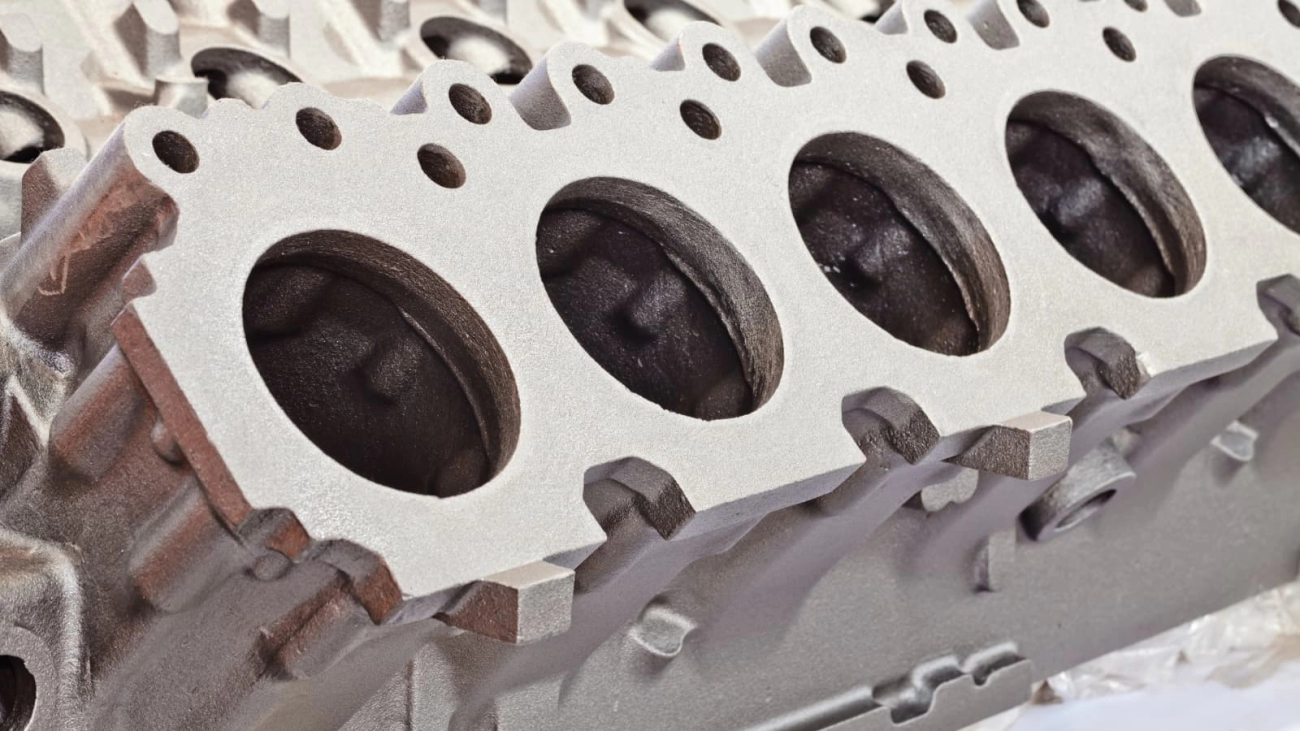

Real-World Applications Die Casting in Action Across Industries Aerospace and Electronics

Moulage sous pression plays a critical role in aerospace and electronics, where precision and reliability matter most. In aerospace, lightweight aluminum alloy casting is a game-changer. It helps manufacturers create strong, yet light parts that improve fuel efficiency and performance. Components like housings, brackets, and connectors benefit from high-pressure metal injection, providing tight tolerances and consistent strength.

In electronics, moulage sous pression is essential for producing housings and heat sinks that protect sensitive components. Zinc die casting advantages include excellent electrical conductivity and precise surface finishing techniques, which help meet the stringent demands of consumer and industrial devices. Cold-chamber processes are often preferred here for their ability to handle metals like aluminum and zinc efficiently, ensuring top-tier quality in delicate parts.

For US-based companies, working with a custom moulage sous pression China factory can offer cost-effective prototyping and scalable production options without compromising quality. This combination keeps projects on budget and schedule—two key factors in the fast-paced aerospace and electronics markets.

Real-World Applications Die Casting in Action Across Industries Emerging Uses in Consumer Goods and Renewables

Moulage sous pression (die casting) is gaining ground in consumer goods and renewable energy sectors because of its precision and cost-effectiveness. In consumer products, die casting helps create durable, lightweight metal parts for items like power tools, kitchen appliances, and electronics casings. These parts benefit from high-pressure metal injection, resulting in smooth finishes and strong components that can stand up to daily use.

In renewable energy, die casting plays a key role in manufacturing components for solar panels, wind turbines, and battery systems. Aluminum alloy casting is especially popular here because it combines strength with light weight, helping to improve efficiency and lower overall equipment weight. Manufacturers in the U.S. are choosing custom moulage sous pression China factories for scalable solutions that match growing clean energy demands while keeping costs down.

Key benefits in consumer goods and renewables include:

- Precision manufacturing process for consistently accurate parts

- Material versatility, especially with aluminum, zinc, and magnesium alloys

- Surface finishing techniques that improve corrosion resistance and appearance

- Cost-effective prototyping allowing quick development cycles

Using die casting in these emerging fields supports innovation and sustainability, making it a smart choice for businesses aiming to compete in today’s American market.

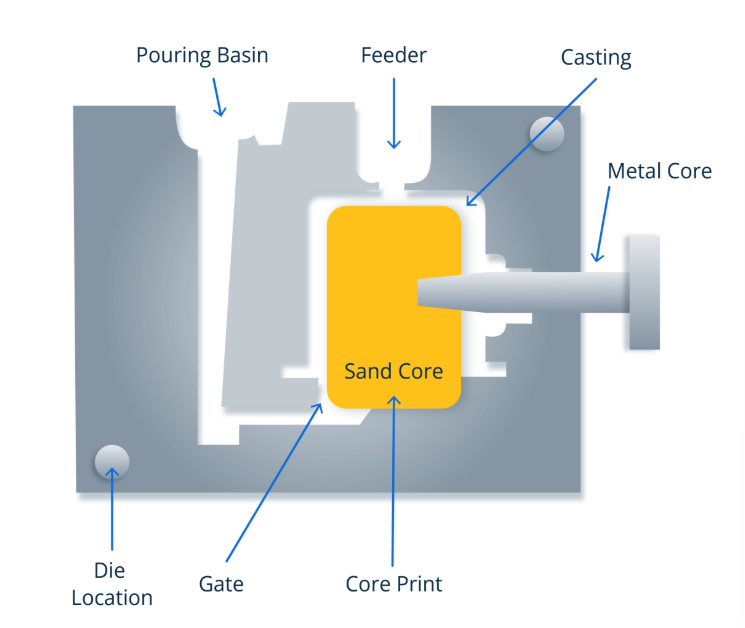

Mold Design Essentials

When it comes to moulage sous pression, a well-designed mold is the foundation of a successful die casting project. A good mold ensures parts come out precise, consistent, and with minimal defects. Here are the essentials to keep in mind:

- Simple and Clear Flow PathsDesign the mold to allow molten metal to flow smoothly without turbulence. This reduces air pockets and ensures every detail fills correctly.

- Adequate VentingProper venting is crucial. It lets trapped air escape, avoiding defects like porosity or incomplete filling.

- Durable Materials for MoldUse hardened steel or other strong materials that withstand high pressure and repetitive cycles, ensuring the mold lasts.

- Consider Draft AnglesAdd slight angles to mold walls for easy part release. This saves time and avoids damage when ejecting parts.

- Balanced ThicknessKeep wall thickness uniform to prevent hot spots or cold seams, which can weaken the finished piece.

- Incorporate Cooling ChannelsProper cooling helps control the solidification process, improving part quality and reducing cycle times.

- Plan for Machining and FinishingDesign with any post-processing in mind, like surface finishing techniques, to simplify later steps.

In short, the right mold design directly impacts the quality and cost-efficiency of your die casting run. Prioritizing these essentials helps deliver precise, high-volume parts that meet your standards.

Avoiding Common Pitfalls in Moulage Sous Pression Design

When designing parts for moulage sous pression, avoiding common mistakes can save you time and money. Here’s what to watch out for:

- Overly Complex ShapesKeep designs simple where possible. Complex shapes can cause defects like porosity and increase mold wear.

- Ignoring Draft AnglesAlways include draft angles to help with part ejection. Without them, parts may stick, damaging both mold and product.

- Thin Walls and Uneven ThicknessTry for consistent wall thickness to avoid shrinkage and warping. Ultra-thin walls may lead to incomplete filling.

- Sharp Corners and EdgesUse rounded corners instead of sharp angles. Sharp corners can cause stress concentrations and cracks.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

When it comes to moulage sous pression, cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

For U.S. manufacturers and buyers working with a cURL Too many subrequests., getting a clear quote that includes all these factors helps avoid surprises. It also makes budgeting for prototyping or scaling production smoother.

In short, high-volume projects benefit most from die casting’s cost structure, but it’s essential to weigh tooling and setup costs against expected yields. We work closely with clients to optimize every step, ensuring a balance of quality and cost-effectiveness.

cURL Too many subrequests.

Ensuring Top-Tier Quality

When it comes to moulage sous pression (die casting), maintaining high quality is non-negotiable—especially for U.S. businesses relying on precision and consistency. Here’s how we ensure every part meets top-tier standards:

- Strict Quality Control ProcessesWe use advanced inspection methods throughout production, including dimensional checks and surface finishing verification. This helps catch issues early, ensuring parts match your specifications perfectly.

- Material TraceabilityTracking every batch of aluminum alloy casting or zinc components means no surprise in your final product. This attention to detail boosts reliability and performance in your applications.

- Consistent Die Mold DesignThe quality of your die molds directly impacts accuracy and repeatability. We optimize die mold design for every project, reducing defects and enhancing the life of your tool.

- Surface Finishing TechniquesApplying the right finishing methods protects parts and improves aesthetics—critical for automotive metal parts and electronics where appearance and durability go hand in hand.

- Scalable Quality AssuranceWhether you need a few prototypes or full production runs, our scalable quality systems grow with your project. This makes cost-effective prototyping and volume production with consistent quality possible.

Choosing a trusted moulage sous pression factory with rigorous quality control keeps your supply chain smooth and reliable. When you work with partners who prioritize quality, your product stands out in the competitive U.S. market.

Scaling from Prototype to Production

Moving from a prototype to full production is a critical step in moulage sous pression. At Vast, we help businesses make this transition smoothly without compromising on quality or cost-efficiency.

When scaling up, here’s what you can expect:

- Consistent Quality: Our quality control in foundry processes ensure every part meets tight tolerances, so your parts look and perform exactly the same from the first run to the last.

- Optimized Die Mold Design: We refine the die mold design based on prototype feedback to reduce defects and speed up production.

- Cost-Effective Production: High-volume runs benefit from economies of scale, significantly cutting the cost per part compared to prototypes.

- Flexible Manufacturing: Whether you need aluminum alloy casting or zinc die casting, we customize the process to fit your industry needs—from automotive metal parts to electronics.

- Fast Turnaround: Our factory in China supports rapid tooling and production, helping U.S. businesses stay competitive.

By focusing on precision manufacturing processes and in-line quality checks, Vast ensures your move from prototype to full production is hassle-free and reliable.