Explora los beneficios del proceso de fundición de precisión por moldeo en concha, incluyendo un acabado superficial superior, precisión dimensional y técnicas eficientes de moldes de metal.

Los fundamentos del moldeo en concha: qué es y por qué importa

El moldeo en concha es un proceso de fundición preciso que utiliza arena recubierta de resina para crear conchas delgadas y duras como moldes. Este método combina la precisión del moldeo con patrón de metal con la versatilidad de la fundición en arena, convirtiéndolo en una opción popular para piezas metálicas de alta calidad.

El proceso comenzó en Alemania con la innovación de Johannes Croning en la década de 1940. Croning desarrolló una forma de recubrir arena fina con una resina termoestable, y luego curarla parcialmente en patrones metálicos calentados. Desde entonces, el moldeo en concha ha evolucionado en sistemas altamente automatizados, mejorando la consistencia y eficiencia en fábricas de todo el mundo.

En su núcleo, el moldeo en concha se basa en arena de sílice fina mezclada con aglutinantes de resina fenólica. Cuando la arena recubierta de resina entra en contacto con un patrón metálico calentado, se endurece formando una concha delgada y rígida—normalmente de 3 a 6 milímetros de grosor. Esta concha ofrece una integridad superior del molde en comparación con los moldes de arena suelta, que tienden a desplazarse o colapsar. La concha delgada también garantiza una excelente precisión dimensional y acabado superficial para las piezas fundidas.

El moldeo en concha funciona con una amplia gama de metales, incluyendo metales ferrosos como el hierro fundido y el acero, así como aleaciones no ferrosas como aluminio y cobre. El proceso soporta formas complejas y paredes delgadas sin sacrificar resistencia o detalle.

Hoy en día, el moldeo en concha desempeña un papel importante en la reducción del mecanizado posterior a la fundición. Su fundición de precisión limita la necesidad de operaciones secundarias costosas, alineándose bien con las tendencias de fabricación sostenible. El proceso minimiza el desperdicio de material y el consumo de energía, convirtiéndolo en una opción inteligente para fundiciones ecológicas que sirven al mercado de España y más allá.

Guía paso a paso del proceso de moldeo en concha

Aquí tienes una visión sencilla de cómo funciona el moldeo en concha, paso a paso.

Paso 1 Creación del patrón

Comenzamos fabricando patrones metálicos reutilizables, típicamente de hierro o acero. Estos patrones vienen en dos mitades que definen la forma exacta de la pieza que deseas fundir.

Paso 2 Preparación y calentamiento de arena-resina

A continuación, se mezcla arena de sílice fina con una resina fenólica termoestable. Los patrones metálicos se calientan entre 175°C y 370°C (aproximadamente 350°F a 700°F) para preparar la formación de la concha.

Paso 3 Formación de la concha

El patrón calentado se invierte en una caja de vertido que contiene la arena recubierta de resina. La arena se adhiere a la superficie caliente y se cura parcialmente mediante transferencia de calor, formando una concha delgada y rígida de aproximadamente 3 a 6 milímetros de grosor.

Paso 4 Curado y extracción

Las conchas formadas se curan completamente en un horno, fortaleciéndolas hasta alcanzar resistencias a la tracción de alrededor de 350 a 450 psi. Después del curado, las conchas se retiran cuidadosamente de los patrones.

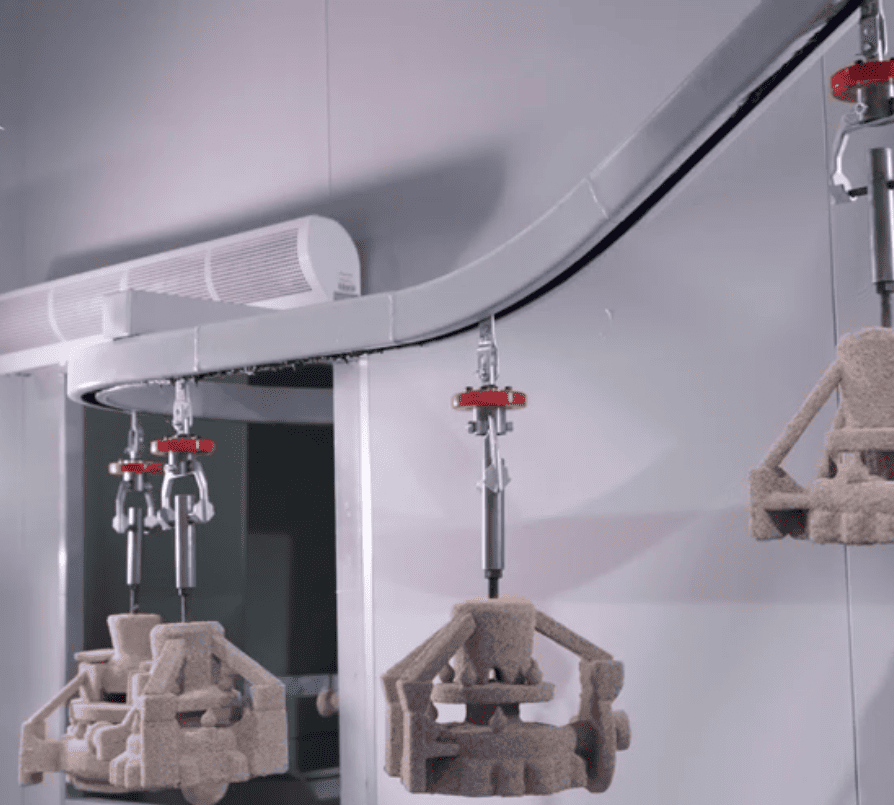

Paso 5 Montaje del molde

Las dos mitades de la concha—llamadas cope y drag—se sujetan juntas. Si el diseño de la pieza lo requiere, se insertan núcleos para crear cavidades internas. El molde ensamblado se respalda con arena vertida para mayor soporte durante la fundición.

Paso 6 Vertido, enfriamiento y extracción

El metal fundido, calentado hasta 1450°C (aproximadamente 2640°F), se vierte en el molde. Una vez que el metal se solidifica, el molde de cáscara se rompe y la fundición se limpia y recorta, lista para los siguientes pasos.

Este proceso preciso ayuda a entregar fundiciones consistentes y de alta calidad con un excelente acabado superficial y precisión dimensional.

Ventajas del moldeo en cáscara: elevando la precisión y la eficiencia

El moldeo en cáscara destaca por su acabado superficial superior, que generalmente alcanza valores Ra entre 3.2 y 6.3 μm. Esta suavidad reduce significativamente la necesidad de mecanizado secundario, ahorrando tiempo y costos. El proceso también proporciona precisión dimensional dentro de ±0.1 a 0.5 mm, lo que significa que las piezas encajan mejor justo al salir del molde.

En cuanto a la producción, el moldeo en cáscara sobresale en tiradas de volumen medio desde 100 hasta 10,000 unidades, ofreciendo alta productividad gracias a la automatización que reduce la demanda de mano de obra. Esto lo hace ideal para fabricantes que buscan equilibrar volumen y rentabilidad.

La flexibilidad de diseño de la método es otra gran ventaja. Puede manejar formas complejas, paredes delgadas y detalles finos.

sin defectos comunes vistos en otros procesos de fundición. Ya sea para piezas de consumo intrincadas o componentes automotrices resistentes, el moldeo en cáscara puede ofrecer resultados., En el aspecto de costos, moldeados metálicos reutilizables y material de desecho mínimo.

significan menor desperdicio y tiempos de entrega más cortos, a menudo solo días en lugar de semanas. Esta eficiencia ayuda a los fabricantes en España a mantenerse al día con las rápidas demandas del mercado. Por último, el moldeo en cáscara es más sostenible que la fundición en arena verde tradicional. Utiliza, alineándose bien con las tendencias modernas de fabricación ecológica.

Al combinar precisión, velocidad, flexibilidad y respeto por el medio ambiente, el moldeo por cáscara sigue siendo una opción sólida para muchas industrias en España que buscan métodos de fundición confiables y eficientes.

Desventajas y Limitaciones Cuando el Moldeo por Cáscara No Es Ideal

El moldeo por cáscara no siempre es la opción perfecta. Una gran desventaja es el alto costo inicial. Los patrones recubiertos de resina y el equipo especializado pueden costar fácilmente 50,000 euros o más solo para la configuración. Esto puede ser difícil para talleres pequeños o proyectos únicos.

La porosidad es otra preocupación. El gas puede quedar atrapado dentro del molde, causando pequeños agujeros en la pieza fundida. Este problema es más notable con piezas grandes y pesadas de más de 90 kilogramos, donde el moldeo por cáscara tiene dificultades para mantener la integridad.

En cuanto a materiales, el moldeo por cáscara funciona mejor para piezas pequeñas y medianas. Las piezas grandes corren el riesgo de que la resina se desprenda o de que aparezcan grietas térmicas porque la cáscara delgada no puede soportar temperaturas extremas o estrés. Por lo tanto, es menos adecuado para componentes grandes y de uso intensivo.

Para superar estos límites, muchos utilizan enfoques híbridos—mezclando el moldeo por cáscara con otros métodos de fundición para equilibrar costo y calidad. Además, las empresas aplican controles de calidad estrictos para detectar y solucionar problemas comunes temprano, minimizando defectos y retrabajos.

Moldeo por Cáscara vs Otros Métodos de Fundición Una Comparación Directa

Al comparar el moldeo por cáscara con otros métodos comunes de fundición, está claro que cada uno tiene sus fortalezas y usos ideales dependiendo de las necesidades del proyecto.

Vs Fundición en Arena

- Moldeo en concha

- Proporciona un acabado superficial más suave y mejor precisión dimensional (±0.1-0.5mm)

- Requiere mínima mecanización después de la fundición

- Mayor costos de material y configuración debido a arena recubierta de resina

- Fundición a la arena

- Utiliza arena suelta, lo que lo hace menos costoso y más rápido para prototipos o bajos volúmenes

- El acabado superficial es más áspero, por lo que se requiere más trabajo post-fundición necesario

- Más despilfarrador y menos consistente en precisión

| Característica | Moldeo en concha | Fundición a la arena |

|---|---|---|

| Acabado superficial | Liso (Ra 3.2-6.3 µm) | Bruto |

| Precisión dimensional | Alto (±0.1-0.5 mm) | Moderado |

| Costo | Mayor | Menor |

| Volumen ideal | Rendimientos medios (100-10,000) | Rendimientos cortos, prototipos |

Vs Fundición a la cera perdida

- Moldeo en concha

- Más rápido y más rentable para rendimientos de volumen medio

- Maneja una variedad de aleaciones bien

- Fundición a la Cera Perdida

- Mejor para detalles ultrafinos y formas complejas

- Más caro y que requiere más tiempo, especialmente para piezas de mayor tamaño

Vs Fundición a presión

- Moldeo en concha

- Más flexible con diferentes aleaciones metálicas

- No requiere el maquinaria de alta presión necesidades de fundición a presión

- Mejor para lotes pequeños a medianos y metales menos sensibles a la presión

- Fundición a presión

- Ideal para producción en volumen alto con tolerancias muy ajustadas

- Generalmente limitado a metales con bajos puntos de fusión como aluminio, zinc

Cómo elegir el método de fundición adecuado

Considere estos puntos clave al decidir qué proceso se adapta mejor a su proyecto:

- Volumen:

- Lote pequeño o prototipos → Fundición en arena o inversión

- Lotes medianos → Moldeo en concha ofrece un buen equilibrio

- Gran volumen → La fundición a presión puede ser más rentable

- Detalle y acabado:

- Necesita un detalle extremo → Fundición en inversión

- Buen acabado con menos mecanizado → Moldeo en concha

- Menos preocupación por el acabado → Fundición en arena

- Presupuesto:

- Presupuesto limitado → Fundición en arena

- Presupuesto moderado con mejor calidad → Moldeo en concha

- Mayor presupuesto para precisión compleja → Inversión o fundición a presión

Utilizar este marco ayuda a alinear los objetivos de tu proyecto con el mejor método de fundición, equilibrando costo, calidad y necesidades de producción.

Aplicaciones en el mundo real y estudios de caso con vasto

El moldeo en coquillas juega un papel clave en la fabricación de piezas que demandan alta precisión y durabilidad. En la industria automotriz, se utiliza para producir engranajes, culatas y bielas que soportan condiciones difíciles. Estos componentes se benefician de la fundición en coquillas debido a la superficie superior y la precisión dimensional ajustada del proceso.

En aeroespacial, el moldeo en coquillas ayuda a crear piezas como brazos de palanca y cuerpos de válvula. Estas necesitan ser fuertes y confiables bajo estrés constante, lo cual el moldeo con arena de resina y el proceso Croning pueden ofrecer de manera consistente. La fundición de metales de precisión con moldeo en coquillas significa menos defectos y piezas de mayor duración.

Para bienes de consumo, el moldeo en coquillas es perfecto para accesorios de hardware y componentes de bombas que requieren formas detalladas y calidad constante, convirtiéndolo en una opción ideal para producciones personalizadas en fábrica.

Estudio de caso destacado con vasto

En vasto, utilizamos el moldeo en coquillas para producir 5,000 engranajes de aluminio personalizados. Al cambiar a este método, reducimos los defectos en un 40% y los tiempos de entrega en un 25%. El uso de patrones metálicos reutilizables y la formación automatizada de coquillas nos ayudaron a escalar la producción de manera eficiente, cumpliendo con las altas expectativas de nuestros clientes y manteniendo bajos los costos.

Tendencias futuras en el moldeo en coquillas

De cara al futuro, el proceso de moldeo en coquillas está evolucionando con la integración de la impresión 3D. Este enfoque híbrido combina la flexibilidad de los patrones impresos en 3D con la resistencia y precisión de los moldes de arena recubierta de resina. Ofrece tiempos de respuesta aún más rápidos y abre puertas a diseños más complejos. Para las fábricas en España enfocadas en producciones personalizadas y de volumen medio, esto significa piezas de mejor calidad entregadas más rápido y con menos desperdicio.