Explora técnicas expertas de corte por electroerosión por hilo, parámetros de precisión, materiales y resolución de problemas para resultados de fabricación industrial impecables y tolerancias estrictas.

Si buscas dominar el corte por electroerosión por hilo técnicas, has llegado al lugar correcto. Ya seas ingeniero, maquinista o profesional en fabricación, entender los detalles finos detrás de este método de mecanizado de precisión puede marcar la diferencia en los resultados de tu proyecto. La electroerosión por hilo no se trata solo de cortar metal; se trata de lograr tolerancias a nivel de micrones, acabados superficiales perfectos y abordar geometrías que el mecanizado tradicional no puede manejar. En esta guía, obtendrás ideas directas sobre cómo el corte por electroerosión por hilo funciona, los parámetros clave para optimizar y consejos de expertos para desbloquear cortes perfectos en cada ocasión. ¿Listo para mejorar tu precisión? Vamos a ello.

¿Qué es el corte por electroerosión por hilo?

Electroerosión por hilo significa Electroerosión por descarga eléctrica con hilo, un proceso de corte de metal preciso que utiliza chispas eléctricas. Corta materiales conductores erosionándolos con descargas eléctricas rápidas y controladas a lo largo de un hilo delgado.

Componentes principales

| Componente | Rol |

|---|---|

| Hilo | Delgado, alimentado continuamente—generalmente de latón o molibdeno—para crear el espacio de chispa |

| Líquido dieléctrico | Líquido no conductor (generalmente agua desionizada) para eliminar residuos y enfriar la pieza de trabajo |

| Espacio de chispa | Brecha microscópica donde ocurren las descargas eléctricas, fundiendo y vaporizando el metal |

Tipos de máquinas

- Electroerosión por hilo CNC: Totalmente automatizada con control CAD/CAM para cortes complejos y precisos.

- Carrete de hilo: Proporciona hilo continuo, asegurando un corte suave e ininterrumpido.

- Boquillas: Dirigen el fluido dieléctrico y la posición del hilo; ajustables para diferentes necesidades de corte.

Diferencia con el EDM convencional

El EDM convencional utiliza un electrodo con forma que erosiona la pieza de trabajo; en cambio, el EDM por hilo utiliza un hilo que se mueve continuamente. Esto permite que el EDM por hilo:

- Corte contornos extremadamente finos y complejos.

- Logre tolerancias más estrictas y un ancho de corte más delgado.

- Genere menos zonas afectadas por el calor, preservando la integridad del material.

El EDM por hilo visualmente parece un hilo delgado que “corta” el metal con chispas volando, a diferencia del enfoque tradicional de electrodo estacionario del EDM.

Cómo funciona el proceso de corte por EDM por hilo

El corte por EDM por hilo comienza con la programación usando software CAD/CAM. Los diseñadores crean la forma de la pieza, que luego se traduce en código G que guía a la máquina sobre cómo mover el hilo con precisión.

A continuación, se realiza la configuración de la máquina. Ajustarás configuraciones clave de potencia como corriente, voltaje y duración del pulso, además del flujo del fluido dieléctrico, que enfría el hilo y elimina los residuos. Esta configuración es crucial para un arco de chispa estable entre el hilo y la pieza de trabajo.

El corte comienza con una pasada de desbaste. Aquí, el objetivo es eliminar material rápidamente mientras se mantiene la tensión adecuada del hilo para evitar roturas. Esta pasada da forma al perfil básico pero deja una superficie ligeramente rugosa.

Una vez terminado el corte de desbaste, realizamos una o más pasadas de acabado. Estas son pasadas más lentas y finas que mejoran el acabado superficial y ajustan las tolerancias. Las pasadas de acabado ayudan a alcanzar dimensiones finales con alta precisión.

El consumo de hilo se monitorea constantemente durante el proceso. Un control adecuado de la tensión y la potencia ayuda a evitar roturas del hilo, reduciendo el tiempo de inactividad y manteniendo cortes limpios. Gestionar la velocidad de alimentación del hilo y prevenir roturas es clave para una producción eficiente en cualquier sistema CNC de EDM por hilo.

Especificaciones técnicas clave a controlar en el corte por EDM por hilo

Cuando se trata de corte por EDM por hilo, algunas especificaciones técnicas son cruciales para resultados estables y precisos. Aquí tienes un desglose rápido:

| Especificación | Detalles |

|---|---|

| Rango de diámetro del hilo | Normalmente de 0.004″ a 0.013″ (100–330 μm). Los hilos más finos ofrecen cortes más precisos, pero requieren manejo cuidadoso. |

| Monitoreo de voltaje y espacio de chispa | El seguimiento en tiempo real asegura que el espacio de chispa se mantenga estable, evitando roturas del hilo y mejorando la calidad del corte. |

| Velocidad de corte | Depende del tipo de material y la altura de la pieza de trabajo. Los metales más blandos se cortan más rápido; las piezas más gruesas ralentizan el proceso. |

| Capacidad de corte en ángulo | El EDM por hilo puede manejar ángulos de inclinación de hasta 45°, útil para formas angulares o complejas. |

| Tamaño máximo de la pieza de trabajo | La mayoría de las máquinas manejan piezas de hasta aproximadamente 20″ de grosor; los metales exóticos pueden requerir configuraciones especiales o alimentaciones más lentas. |

Mantener estas especificaciones ajustadas ayuda a evitar la ruptura del hilo, controla el ancho de la ranura y logra tolerancias precisas en el EDM para sus necesidades de corte de hilo de precisión.

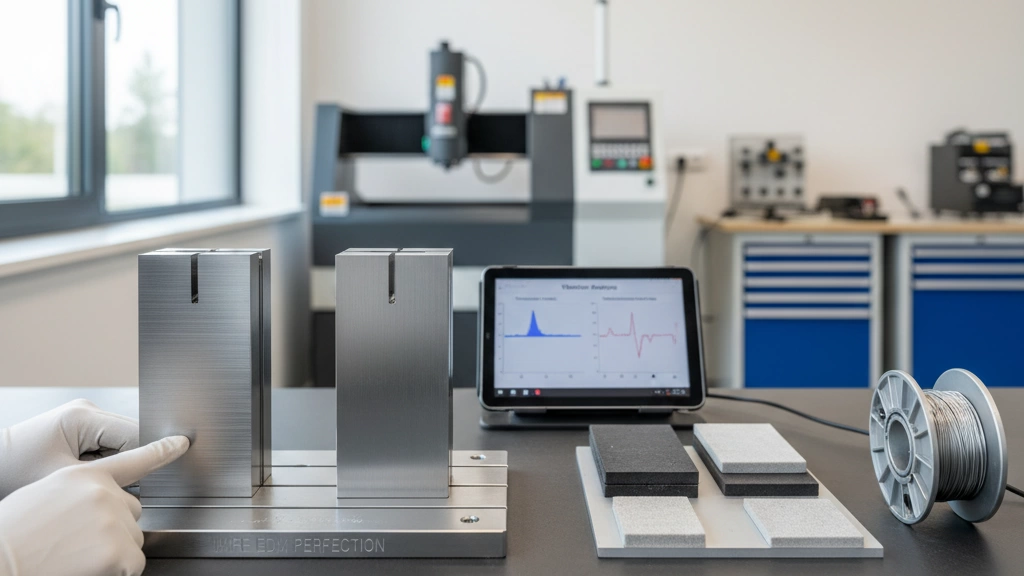

Materiales compatibles con EDM por hilo

El corte por EDM con hilo funciona mejor con metales conductores, lo que lo hace versátil para muchas industrias. Los materiales comunes incluyen aceros de herramienta como D2, A2 y T7, aceros inoxidables como 17-4PH y 316, así como aluminio, titanio, cobre, latón e incluso carburo. Maneja una amplia gama de niveles de dureza, desde metales blandos y recocidos hasta aceros endurecidos, sin problemas.

Dado que el EDM por hilo se basa en descarga eléctrica, no puede cortar directamente materiales no conductores como plásticos o cerámicas. Sin embargo, existen enfoques híbridos, como recubrimientos o configuraciones especiales, que permiten trabajar alrededor de esos límites en algunos casos. Si su proyecto implica una mezcla de metales o materiales complejos, vale la pena consultar con su taller local de EDM por hilo para encontrar la mejor solución.

Tolerancias y logros en acabado superficial

El EDM por hilo corta con una precisión increíble. La tolerancia típica en radio de esquinas es de aproximadamente ±0.0002″ (5 μm), y en los mejores casos, puede reducirse a ±0.00005″ (0,05 mm). Este nivel de precisión es la razón por la que se confía en él para piezas de alta precisión.

Las máquinas de EDM por hilo multieje utilizan cortes de afilado, pasadas de acabado muy finas, para ajustar las tolerancias y mejorar el acabado superficial. Estos cortes de afilado eliminan solo una pequeña cantidad de material después de la pasada de desbaste, proporcionando bordes más suaves y detalles más nítidos.

En cuanto al acabado superficial, el EDM por hilo destaca en comparación con el fresado, rectificado y corte láser. Generalmente, proporciona un acabado más limpio con menos rebabas y una textura más suave. Además, no hay contacto mecánico, por lo que hay menos posibilidades de distorsión o marcas en la herramienta.

En , el EDM por hilo ofrece tolerancias y calidad superficial de primera, lo que lo hace ideal para piezas complejas donde la precisión es fundamental.

Aplicaciones comunes por industria

El corte por EDM con hilo es confiable en muchas industrias debido a su precisión y versatilidad. Aquí es donde destaca más:

- Aeroespacial: Perfecto para fabricar orificios de enfriamiento en palas de turbina y piezas de sistemas de combustible donde las tolerancias ajustadas y las formas complejas son importantes.

- Médico: Utilizado para instrumentos quirúrgicos, prototipos de implantes y trabajos detallados como análisis de capa de recubrimiento para garantizar la seguridad y el rendimiento del dispositivo.

- Herramientas y matrices: Esencial en la creación de matrices de extrusión y estampado progresivo que requieren bordes afilados y un excelente acabado superficial.

- Automoción: Ideal para engranajes de caja de cambios y componentes de moldes de inyección, entregando piezas de alta precisión que deben resistir el desgaste y el estrés.

- Electrónica: Común para fabricar conectores, disipadores de calor y otros componentes que necesitan cortes finos, consistentes y tolerancias ajustadas.

El corte por EDM de hilo es la opción preferida cuando la precisión y las geometrías complejas se enfrentan a materiales duros.

Ventajas del EDM de hilo frente a otros métodos de corte micro

El corte por EDM de hilo destaca en comparación con el fresado CNC, el corte láser y la cortadora por chorro de agua para trabajos de corte micro precisos. Aquí tienes un resumen rápido de por qué el EDM de hilo suele ganar:

| Característica | EDM por hilo | Fresado CNC | Corte por láser | Chorro de agua |

|---|---|---|---|---|

| Zona afectada por calor (ZAC) | Mínima (casi ninguna) | Moderado | Alto | Ninguno |

| Formación de rebabas | Ninguno | Común | Moderado | Mínimo |

| Contacto con la herramienta | Sin contacto físico | Contacto físico con la herramienta | Sin contacto | Sin contacto |

| Deformación del material | Muy bajo | Posible debido a la fuerza | Posible debido al calor | Bajo |

| Adaptabilidad para materiales sensibles | Excelente (control adaptativo) | Limitado | Limitado | Bueno |

| Calidad del acabado superficial | Superior (cortes de desbaste) | Bueno | Varía | Moderado |

Por qué el EDM de hilo es ideal para materiales sensibles al calor:

- Sin contacto directo con la herramienta significa menos estrés mecánico en las piezas.

- Control adaptativo de chispa ajusta la potencia de corte para evitar sobrecalentamiento.

- Zona de afectación mínima por calor previene deformaciones o cambios en las propiedades del metal.

Para piezas de precisión como implantes médicos, componentes aeroespaciales o insertos de herramientas y matrices, el corte por EDM con hilo garantiza bordes limpios sin riesgo de distorsión o rebabas. En contraste, las herramientas de fresado pueden causar estrés mecánico, los láseres podrían quemar o derretir los bordes, y los chorros de agua a veces dejan cortes irregulares en materiales más blandos.

En resumen, si tu trabajo requiere tolerancias estrictas con un acabado limpio, especialmente en metales difíciles de mecanizar, los cortes por EDM con hilo ofrecen un borde suave y confiable con menos post-procesamiento.

Limitaciones y cuándo no usar EDM con hilo

El corte por EDM con hilo funciona muy bien en muchos metales, pero no es la mejor opción para todo. Aquí hay algunas situaciones en las que quizás prefieras buscar otras alternativas:

- Materiales no conductores: El EDM con hilo solo corta metales conductores eléctricamente. Eso significa que plásticos, cerámicas y otros materiales no conductores no son aptos.

- Piezas muy gruesas: Cortar piezas de más de aproximadamente 50 cm ralentiza significativamente el proceso, haciéndolo ineficiente y costoso.

- Trabajos simples y de bajo costo: Para formas básicas o piezas de baja complejidad, el EDM con hilo puede ser más caro y lento que otros métodos como el fresado CNC o el corte por chorro de agua.

En resumen, si tu proyecto involucra no metales, piezas muy gruesas o cortes simples sin tolerancias estrictas, otros métodos de corte suelen ser más adecuados.

Factores de costo que influyen en el EDM con hilo en 2025

Cuando se trata de costos de corte por EDM con hilo en 2025, varios factores clave influyen en tu precio final:

- Tipo y grosor del material: Los metales más duros o más gruesos tardan más en cortarse y pueden desgastar más rápido el hilo, aumentando los costos. Los metales más blandos como el aluminio son más rápidos de mecanizar, pero las superaleaciones o aceros endurecidos costarán más.

- Número de cortes de desbasteLas pasadas de desbaste mejoran el acabado superficial y la tolerancia, pero aumentan el tiempo de proceso. Cuantas más pasadas de desbaste necesites, mayor será el coste, por lo que es bueno equilibrar calidad y presupuesto.

- Tiempo de configuración vs. Tiempo de ejecuciónLa configuración incluye programar el trabajo (CAD/CAM y G-code), sujeción y calibración de la máquina. Las configuraciones eficientes reducen costos, especialmente para lotes pequeños. Los trabajos de larga duración aumentan los gastos debido a electricidad, consumo de hilo y uso de fluidos.

- Algoritmos y tarifas específicos de cada tallerMuchos talleres ahora utilizan software propietario para optimizar la velocidad del hilo, la energía de chispa y los caminos de corte. Estas eficiencias pueden reducir el tiempo y los costos de mecanizado, pero podrían influir en la fijación de precios de manera diferente entre proveedores.

Conocer estos factores te ayuda a presupuestar mejor y elegir el taller de EDM por hilo adecuado para obtener tarifas competitivas sin sacrificar la calidad.

Solución de problemas comunes en defectos de EDM por hilo

Al trabajar con procesos de corte por EDM por hilo, pueden surgir algunos problemas comunes como vibración del hilo y rayas. Estos problemas afectan tu precisión y ralentizan el proceso, pero las soluciones suelen ser sencillas.

Causas y soluciones de la vibración del hilo:

- Causas: Demasiada tensión en el hilo, velocidad incorrecta o energía de chispa inestable pueden hacer que el hilo vibre. Además, una configuración de máquina deficiente o guías desgastadas agravan el problema.

- Soluciones: Ajusta cuidadosamente la tensión del hilo—demasiado tenso o demasiado flojo causa problemas. Optimiza la velocidad del hilo y verifica la configuración de chispa de la máquina. Asegúrate de que las guías del hilo estén limpias y en buen estado.

Rayas en la pieza de trabajo:

- Causas: Distribución desigual de la chispa, fluido dieléctrico sucio o hilo desgastado pueden dejar marcas o rayas en tu pieza.

- Soluciones: Reemplaza o filtra regularmente el fluido dieléctrico, usa bobinas de hilo nuevas y verifica la configuración de potencia. Ajustar los tiempos de pulso de encendido/apagado puede suavizar la superficie.

Reducir la rotura del hilo:

- Las roturas del hilo son costosas y frustrantes. La mayoría de las roturas provienen de una programación incorrecta o problemas de tensión del hilo.

- Verifica tu programa CAD/CAM para esquinas apretadas que puedan tirar del hilo con demasiada fuerza.

- Reduce ligeramente la tensión del hilo y disminuye la velocidad de avance en áreas complicadas.

- Ajusta la energía del pulso a un nivel más bajo al cortar piezas frágiles o delgadas.

Al mantenerse al tanto de estos ajustes y pasos de mantenimiento, puedes mantener tu corte por EDM de hilo funcionando sin problemas y con mínimas defectos. Todo se trata de equilibrio: tensión adecuada, dieléctrico limpio y potencia bien ajustada marcan una gran diferencia.

Cómo Elegir un Taller de EDM de Hilo (Lista de Verificación)

Elegir el taller de EDM de hilo adecuado es clave para obtener cortes de calidad a tiempo y dentro del presupuesto. Esto es lo que busco al escoger un taller:

| Factores | Qué verificar |

|---|---|

| Marcas de Máquinas | Los talleres que usan máquinas confiables como Mitsubishi, Sodick, GF, Fanuc tienden a ofrecer una precisión consistente. |

| Calibración | La calibración regular asegura un corte estable y tolerancias ajustadas. Pregunta si documentan este proceso. |

| Velocidad del Hilo y Tipos de Dieléctrico | Velocidades de hilo más altas aumentan la productividad; busca talleres que utilicen dieléctricos de calidad para un mejor acabado superficial y mayor vida útil de la máquina. |

| Certificaciones | Busca ISO 9001, AS9100 (para aeroespacial), o cumplimiento de ITAR. |

| —esto demuestra calidad y cumplimiento con los estándares de la industria. | Consumo de Hilo y Eficiencia. |

| El uso eficiente del hilo reduce costos. Pregunta sobre sus tasas de rotura de hilo y prácticas de reciclaje. | Tiempo de Respuesta y Capacidad. |

| Elige un taller con suficiente capacidad para cumplir con tus plazos. Revisa los tiempos promedio de entrega y la flexibilidad. | Opiniones de Clientes. |

Busca calificaciones y testimonios—los comentarios reales revelan fiabilidad y calidad del servicio.

Tendencias futuras en el corte por EDM con hilo

El corte por EDM con hilo está evolucionando rápidamente, especialmente en el mercado de España donde la precisión y la eficiencia son lo más importante. Esto es lo que viene a continuación:

- Regeneración de resina en fluidos dieléctricosLos nuevos fluidos dieléctricos con regeneración de resina ayudan a reducir residuos y a disminuir los costos operativos. Mantienen el fluido más limpio por más tiempo, mejorando la estabilidad del corte y el acabado superficial sin cambios frecuentes.

- Trayectorias de herramientas optimizadas por IA y filtraciónLa inteligencia artificial está interviniendo para optimizar automáticamente las rutas del hilo y los sistemas de filtración. Esto significa caminos de corte más inteligentes, menos rupturas de hilo y mayor tiempo de actividad de la máquina—ahorrando tiempo y dinero.

- Hilos más finos (~0.002″) para un corte más rápidoLos hilos de molibdeno más finos, de aproximadamente 0.002″ de diámetro, están ganando popularidad. Ofrecen velocidades de corte más altas y detalles más finos, perfectos para industrias que demandan ultra precisión, como aeroespacial y prototipado de dispositivos médicos.

- Integración de fabricación aditiva híbridaEl EDM con hilo está comenzando a fusionarse con la impresión 3D y otros procesos aditivos. Esta combinación permite a los fabricantes crear piezas complejas rápidamente y terminarlas con precisión mediante corte por EDM, optimizando la producción de componentes avanzados.

Estas tendencias muestran que el corte por EDM con hilo se vuelve más inteligente, limpio y rápido—manteniéndolo como una opción principal para industrias de precisión en todo el país.