Aprende cómo funciona el anodizado paso a paso, el proceso electroquímico que crea capas de óxido duraderas y resistentes a la corrosión en aluminio y otros metales.

¿Qué es el anodizado?

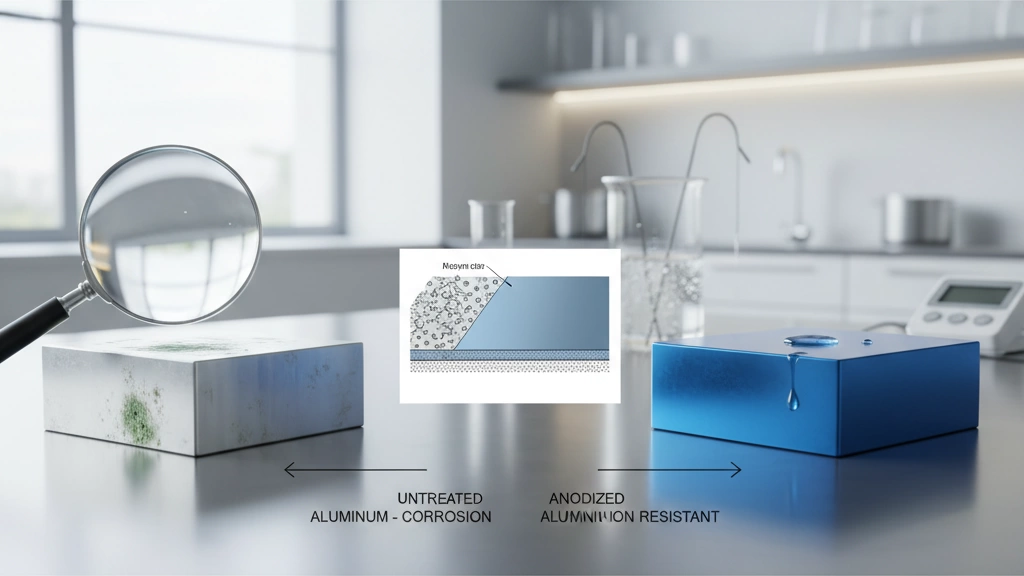

El anodizado es un proceso de oxidación electroquímica controlada que mejora la capa de óxido natural en la superficie de un metal. A diferencia del óxido delgado e invisible que se forma naturalmente en el aluminio o el titanio, el anodizado crea una revestimiento anodizado más grueso y diseñado para mejorar la durabilidad, la resistencia a la corrosión y la apariencia.

Aunque el anodizado se asocia más comúnmente con aluminio, también se aplica a otros metales como titanio, magnesio, zinc y tántalo. Este proceso transforma la superficie del metal en una capa robusta y no metálica que es más dura y resistente al desgaste que el metal sin tratar debajo.

En términos simples, el anodizado convierte la superficie del metal en una capa protectora de óxido,“ haciéndola más duradera y de mejor aspecto, ya sea en piezas de avión, electrónica o elementos arquitectónicos.

La ciencia detrás del anodizado – Cómo se forma la capa de óxido

El aluminio forma naturalmente una capa protectora muy delgada de óxido de aluminio en su superficie — llamada capa pasiva — que tiene aproximadamente entre 3 y 5 nanómetros de grosor. Esta capa ayuda a proteger el metal de la corrosión, pero es muy delgada y delicada.

El anodizado toma esta capa de óxido natural y la hace mucho más gruesa, desde 5 hasta más de 75 micrómetros (μm), dependiendo del proceso. Esta capa de óxido más gruesa se forma mediante un proceso de oxidación electroquímica en el que el aluminio actúa como ánodo en una celda electrolítica.

La capa de óxido creada durante el anodizado tiene dos partes:

- Capa de barrera: Esta es una capa delgada y densa justo al lado del aluminio, que protege el metal base de la corrosión.

- Capa porosa: Por encima de la barrera, esta capa está formada por diminutos poros que permiten el teñido o sellado. Su estructura de poros es lo que hace que el anodizado sea versátil para colorear y terminar.

Juntas, estas capas crean una superficie resistente, resistente a la corrosión, muy superior a la película pasiva natural del aluminio.

Paso a paso: El proceso de anodizado explicado

Así es como funciona el proceso de oxidación anódica de principio a fin:

1. Limpieza y preparación de la superficie

Antes de anodizar, la pieza de aluminio necesita una superficie limpia y lisa. Esto generalmente significa:

- Grabado alcalino para eliminar suciedad y suavizar cualquier aspereza en la superficie.

- Desmutación, que elimina residuos y manchas dejados después del grabado.

2. Colocación en el bastidor

A continuación, la pieza se fija a un bastidor, generalmente hecho de titanio o aluminio. Este bastidor actúa como el punto de contacto eléctrico durante el anodizado, por lo que debe conducir bien la electricidad sin corroerse.

3. Configuración del tanque de anodizado

El corazón del proceso es una celda electrolítica:

- La pieza de aluminio se convierte en el ánodo (electrodo positivo).

- Una placa de plomo o acero inoxidable funciona como el cátodo (electrodo negativo).

- El tanque está lleno de un electrolito, generalmente una solución de ácido sulfúrico 15–20%, que soporta el flujo de corriente eléctrica.

4. Aplicación de Corriente y Voltaje

Se hace pasar corriente eléctrica a través de la celda. El proceso puede usar:

- Corriente constante, donde la corriente se mantiene estable y el voltaje puede variar.

- Voltaje constante, donde el voltaje se mantiene fijo y la corriente cambia.

A menudo, la configuración comienza con una rampa de subida para evitar golpes bruscos, permitiendo que la capa de óxido crezca de manera uniforme sin quemar la superficie.

5. Crecimiento de la capa de óxido

Durante el anodizado, reacciones electroquímicas controladas forman la capa de óxido en la superficie del aluminio. Esta capa crece más gruesa mediante un proceso llamado disolución asistida por campo, que equilibra la formación de óxido y la disolución lenta para mantener abiertas las poros donde luego pueden quedar atrapados los tintes.

6. Enjuague

Una vez finalizado el anodizado, la pieza se enjuaga cuidadosamente para eliminar cualquier resto de ácido y contaminantes.

7. Tinte (Opcional)

Si se necesita color, la capa de óxido porosa absorbe tintes orgánicos o inorgánicos aquí. Los poros abiertos absorben el tinte como una esponja, permitiendo un color vibrante y uniforme.

8. Sellado

Finalmente, para fijar ese color y proteger contra la corrosión, se sellan los poros. Los métodos de sellado comunes incluyen:

- Sellado con agua caliente, que hidrata y cierra los poros de forma natural.

- Sellado con acetato de níquel, un sellado químico que añade resistencia adicional a la corrosión.

- Sellado en frío, un proceso a menor temperatura útil para la retención del color.

Este paso asegura que el recubrimiento anodizado permanezca resistente, duradero y resistente a la corrosión durante años.

Esta secuencia clara explica cómo el voltaje y la corriente de anodizado, la elección del electrolito y los métodos de sellado trabajan juntos para formar un recubrimiento anodizado duradero y funcional en piezas de aluminio.

Los Tres Tipos Principales de Anodizado de Aluminio

Cuando se trata de anodizado de aluminio, hay tres tipos principales, cada uno con su propósito y características:

- Tipo I y IB (Anodizado con Ácido Crómico): Este tipo utiliza ácido crómico y produce una capa de óxido muy delgada, generalmente menos de 5 micrones. Se usa a menudo en aplicaciones aeroespaciales porque añade protección contra la corrosión sin cambiar mucho las dimensiones del aluminio. El Tipo IB es una ligera variación con diferencias menores en el proceso pero resultados similares.

- Tipo II (Anodizado con Ácido Sulfúrico): El método más común y estándar, utiliza ácido sulfúrico para crear un recubrimiento más grueso, decorativo y funcional, típicamente entre 10 y 25 micrones. Cumple con los requisitos de la especificación militar Mil-A-8625 y funciona bien para productos arquitectónicos y de consumo que necesitan resistencia a la corrosión y buen aspecto.

- Tipo III (Anodizado de Dureza): Esto produce un recubrimiento mucho más grueso, de entre 25 y 150 micrones, lo que lo hace ideal para resistencia al desgaste en aplicaciones pesadas. El recubrimiento duro tiene una superficie densa y dura, pero no absorbe bien el color, por lo que se usa principalmente donde la durabilidad importa más que la estética.

Cada tipo equilibra grosor, durabilidad y apariencia, por lo que la elección del anodizado adecuado depende de lo que necesite que haga la pieza de aluminio.

Parámetros Clave del Proceso que Controlan el Resultado

Varios factores influyen en cómo resulta el anodizado, especialmente al trabajar con aluminio. Esto es lo que realmente importa:

Temperatura

- Tipo II (Anodizado con Ácido Sulfúrico): Mantenerlo por ahí 18–22°C (64–72°F).

- Tipo III (Anodizado de capa dura): Mucho más frío, alrededor de 0–5°C (32–41°F).

La temperatura afecta la tasa de crecimiento y la calidad de la capa de óxido—demasiado caliente o frío puede causar problemas como quemaduras o dureza deficiente.

Densidad de corriente

Medido en amperios por decímetro cuadrado (A/dm²), la densidad de corriente controla la velocidad de formación de la capa de óxido. Los rangos típicos son:

- Tipo II: 1.0–1.5 A/dm²

- Tipo III: 1.5–3.0 A/dm²

Una corriente más alta generalmente significa óxido más grueso, pero demasiado puede causar defectos.

Tiempo vs Espesor (La Regla 720)

Una regla útil para el anodizado con ácido sulfúrico:

- Espesor (μm) ≈ (Tiempo de anodizado en minutos) ÷ 12

- O dicho de otra manera, se tarda aproximadamente 12 minutos en construir 1 μm de óxido en condiciones estándar.

Por ejemplo, 60 minutos aproximadamente producen un grosor de 5 μm.

Influencia de la aleación

Diferentes aleaciones de aluminio se anodizan de manera diferente:

| Aleación | Calidad del óxido | Notas |

|---|---|---|

| Aluminio puro | Liso, consistente | Ideal para anodizado decorativo |

| 6061 | Bueno | Común en piezas estructurales |

| 7075 | Puede pitar, difícil | Necesita control cuidadoso |

| Fundiciones | Áspero, menos uniforme | Generalmente sellado cuidadosamente |

La composición de la aleación afecta cómo se forma la capa de óxido, por lo que conocer tu aleación ayuda a evitar problemas.

Tabla:

| Parámetro | Tipo II (Ácido sulfúrico) | Tipo III (Recubrimiento duro) | Notas |

|---|---|---|---|

| Temperatura | 18–22°C (64–72°F) | 0–5°C (32–41°F) | Controla la calidad del crecimiento del óxido |

| Densidad de corriente | 1.0–1.5 A/dm² | 1.5–3.0 A/dm² | Mayor = crecimiento más rápido |

| Tiempo por 1 μm | ~12 minutos | Varía, generalmente más largo | El grosor depende del tiempo |

| Efectos de aleación | Liso (puro), varía | Aleaciones sensibles propensas a defectos | Conoce tu metal para obtener el mejor resultado |

Controlar estos parámetros clave asegura que obtienes recubrimientos anódicos consistentes y duraderos adecuados para tu aplicación.

Por qué el anodizado es tan duradero: resistencia a la corrosión y al desgaste

El anodizado hace que el aluminio sea resistente porque crea una capa de óxido densa y protectora. La superficie forma una estructura de poros hexagonales, que puede parecer frágil al principio, pero una vez sellada, bloquea la humedad y los contaminantes que causan corrosión. Esta barrera sellada hace que el aluminio anodizado sea mucho más resistente a la oxidación y al desgaste que el metal sin tratar.

En pruebas de niebla salina, el aluminio anodizado supera tanto al aluminio sin tratar como al pintado, mostrando mucho menos corrosión con el tiempo. Por eso, el anodizado es popular para aplicaciones exteriores y marinas donde la durabilidad es clave.

Para resistencia al desgaste, el anodizado de tipo III con recubrimiento duro es especialmente fuerte. Puede alcanzar niveles de dureza de 60–70 en la escala de Rockwell C, similar al acero endurecido, lo que lo hace ideal para piezas que enfrentan fricción y estrés mecánico.

Puntos clave de durabilidad:

- Estructura de poros hexagonales: Proporciona una base para un crecimiento fuerte de óxido.

- Proceso de sellado: Cierra los poros para bloquear agentes corrosivos.

- Resistencia a la niebla salina: Superior al aluminio sin tratar y pintado.

- Alta dureza: La anodización de tipo III alcanza 60–70 en la escala de dureza Rockwell C para resistencia al desgaste.

Esta combinación explica por qué la anodización es uno de los tratamientos superficiales más duraderos disponibles para el aluminio y otros metales.

Coloración de piezas anodizadas – Procesos integrales, de teñido y de 2 pasos

Cuando se trata de colorear aluminio anodizado, hay tres formas principales de obtener el aspecto deseado:

- Coloración integral: El color se forma de manera natural durante la anodización añadiendo ciertos metales como níquel o cobalto al electrolito. Esto crea un color duradero y incorporado directamente en la capa de óxido. Es resistente y excelente para piezas funcionales que necesitan un acabado uniforme.

- Coloración por teñido: Después de la anodización, la capa de óxido porosa actúa como una esponja, absorbiendo tintes orgánicos, que están disponibles en muchos colores brillantes. Los tintes inorgánicos, como el oxalato de amonio férrico, ofrecen tonos más terrosos y mejor resistencia a la decoloración. El teñido es popular para usos decorativos ya que ofrece una gran variedad de colores.

- Coloración electrolítica (de 2 pasos): Este método deposita sales metálicas, como estaño o cobalto, en los poros usando electricidad después del paso de teñido. Añade una capa metálica delgada que fija el color y proporciona mayor dureza y resistencia al desgaste. Es común para acabados negros o oscuros que necesitan mayor durabilidad.

Por qué el negro es el color más difícil de conseguir correctamente

La anodización negra es, con mucho, el color más difícil de lograr de manera uniforme porque:

- Los tintes más oscuros tienden a absorberse de manera desigual en los poros.

- El tinte negro puede desvanecerse más rápidamente si no se sella correctamente.

- Los depósitos metálicos en los procesos de 2 pasos deben controlarse cuidadosamente; cualquier variación conduce a áreas irregulares o opacas.

En el mercado, para aplicaciones que requieren acabados negros consistentes—como piezas de automoción o equipamiento para exteriores—muchos profesionales prefieren la coloración electrolítica de 2 pasos combinada con un sellado de alta calidad para cumplir con los estándares de durabilidad y estética.

Comprender estas opciones de coloración te ayuda a elegir el mejor método según el uso y la apariencia de tu pieza anodizada.

Problemas comunes en la anodización y cómo evitarlos

La anodización a veces puede presentar algunos problemas comunes, pero saber qué buscar ayuda a prevenirlo.

- Quemaduras / Rayas de tigre: Esto sucede cuando la corriente o el voltaje son demasiado altos, causando un crecimiento desigual de la capa de óxido. Parece como vetas o rayas oscuras en la superficie. Para evitar quemaduras, controla cuidadosamente la densidad de corriente y mantiene la temperatura estable.

- Marcas en el Bastidor: Cuando las piezas se cuelgan o colocan en rejillas durante el anodizado, los puntos de contacto pueden dejar marcas o cicatrices. Usa rejillas correctamente recubiertas (titanio o aluminio) y aplica presión uniforme para minimizar estas marcas.

- Sangrado de Tinte: Si tiñes piezas anodizadas, los colores pueden sangrar o desvanecerse de manera desigual. Esto suele ocurrir si el paso de sellado no se realiza correctamente o si la tinta no es compatible. Siempre sella bien las piezas y usa tintes de calidad para fijar el color.

- Pitting en aluminio de la serie 7000: Las aleaciones de alta resistencia como la serie 7000 son propensas a la formación de picaduras debido a impurezas. Usa un preparado de superficie adecuado (grabado y desmutado) y aplica condiciones controladas de anodizado para reducir los riesgos de picaduras.

Al mantener un ojo en estos factores—corriente, temperatura, preparación de superficie y sellado—puedes evitar la mayoría de los problemas en el anodizado y obtener un acabado suave y duradero cada vez.

Anodizado de otros metales (Titanio, Magnesio, etc.)

Aunque el anodizado de aluminio es el más común, también puedes anodizar otros metales como titanio, magnesio, zinc y tantalio. Cada metal reacciona de manera diferente durante el proceso de oxidación anódica, ofreciendo propiedades y acabados únicos. Aquí tienes una comparación rápida para entender lo básico:

| Metal | Electrolito Común | Espesor típico de recubrimiento | Beneficios clave | Casos de uso típicos |

|---|---|---|---|---|

| Aluminio | Ácido sulfúrico o cromico | 5–150 μm | Resistencia a la corrosión y al desgaste, apto para teñir | Aeroespacial, automoción, decorativo |

| El titanio | Ácido sulfúrico, electrolitos orgánicos | 1–10 μm | Capas de óxido coloridas, biocompatible | Implantes médicos, joyería, aeroespacial |

| Magnesio | Basado en fluoruro o ácido sulfúrico | 1–5 μm | Protección contra la corrosión ligera | Electrónica, piezas de automoción |

| Zinc | Ácido sulfúrico o fosfórico | 2–10 μm | Resistencia a la corrosión, decorativo | Piezas de fundición a presión, sujetadores |

| Tántalo | Ácido sulfúrico o fosfórico | 2–20 μm | Alta resistencia química | Electrónica, procesamiento químico |

Puntos clave a tener en cuenta:

- El anodizado de titanio crea películas de óxido coloridas y duraderas, a menudo utilizadas con fines estéticos y médicos.

- El anodizado de magnesio ayuda a combatir la corrosión, pero produce recubrimientos más delgados en comparación con el aluminio.

- El anodizado de zinc y tantalio se centra más en la protección contra la corrosión y generalmente se encuentra en usos industriales específicos.

Si estás pensando en anodizar metales diferentes al aluminio, es importante ajustar el electrolito y el proceso al tipo de metal. Esto garantiza durabilidad y el acabado adecuado para tu proyecto.

¿Hacer anodizado DIY vs profesional – Vale la pena en 2025?

Si te preguntas si debes anodizar aluminio tú mismo o contratar a un profesional en 2025, aquí tienes la información:

Desglose de costos

- Kits de bricolaje pueden incluir $100–$300, incluyendo ácidos, fuentes de alimentación y tintes.

- Anodizado profesional generalmente cuesta $1–$5 por pieza, dependiendo del tamaño y acabado.

- La configuración y los materiales se acumulan rápidamente si se escala más allá de pequeños proyectos de hobby.

Primero la seguridad

- Usos del anodizado ácidos fuertes (generalmente ácido sulfúrico) y altas corrientes eléctricas.

- Manipular productos químicos sin el equipo adecuado puede causar quemaduras o exposición tóxica.

- Los profesionales siguen protocolos de seguridad estrictos y desechan los productos químicos de manera responsable.

Cuándo subcontratar

- Subcontrata si quieres calidad consistente, tolerancias estrictas, o tipos avanzados como el anodizado de recubrimiento duro Tipo III.

- ¿Batches grandes o piezas críticas para la industria aeroespacial/automotriz? Definitivamente profesional.

- El bricolaje tiene sentido para tiradas pequeñas, prototipos o aprender el proceso de oxidación anódica pero ten en cuenta la seguridad.

En resumen, el anodizado DIY es factible para aficionados, pero puede volverse complicado y arriesgado rápidamente. Para cualquier cosa más allá del uso casual, un taller profesional vale la inversión por fiabilidad y tranquilidad.

Preguntas frecuentes sobre cómo funciona el anodizado

¿El anodizado aumenta el grosor?

Sí, el anodizado incrementa el grosor del aluminio en aproximadamente 50%. La mitad de la capa de óxido crece hacia afuera y la otra mitad penetra hacia adentro en el metal. Esto significa que la superficie se acumula mientras fortalece por debajo.

¿Se puede anodizar sobre arañazos?

Los arañazos leves pueden ser anodizados, pero los arañazos profundos podrían ser visibles porque la anodización no rellena las hendiduras. Para obtener mejores resultados, alise la superficie antes de anodizar.

¿La anodización hace que el aluminio sea más fuerte?

La anodización mejora la dureza superficial y la resistencia al desgaste, pero no cambia la resistencia central del metal. Principalmente protege contra la corrosión y el desgaste superficial.

Anodizado de especificaciones militares vs. Anodizado arquitectónico

| Característica | Anodizado de especificaciones militares | Anodizado arquitectónico |

|---|---|---|

| Grosor del revestimiento | Normalmente de 0.7 a 1.5 mils | Típicamente de 0.4 a 0.7 mils |

| Durabilidad | Alto, cumple con estándares militares | Moderado, enfoque decorativo |

| Resistencia a la corrosión | Excelente | Bueno |

| Opciones de color | Limitado (a menudo transparente o negro) | Amplia gama |

| Aplicación | Aeroespacial, defensa | Edificios, bienes de consumo |

Comprender estas preguntas frecuentes le ayuda a saber qué esperar del anodizado y a elegir el tipo adecuado para su proyecto.