Compare la resistencia, maquinabilidad, costo y mejores usos del acero 1018 vs 4140 con nuestra guía detallada de selección de aleaciones.

Acero 1018: qué es y por qué importa

Cuando los ingenieros comparan 1018 vs 4140, 1018 es la opción preferida acero suave de bajo carbono para trabajos pesados: barato, fácil de mecanizar, fácil de soldar y predecible.

Composición química del AISI 1018

El acero AISI 1018 es un acero simple de bajo carbono con aleación muy limitada.

| Elemento | Rango típico (wt%) |

|---|---|

| Carbono (C) | 0.15 – 0.20 |

| Manganeso (Mn) | 0.60 – 0.90 |

| Fósforo (P) | ≤ 0,04 |

| Azufre (S) | ≤ 0,05 |

| Hierro (Fe) | Equilibrio |

Punto clave: Bajo carbono = excelente ductilidad, soldabilidad y maquinabilidad, pero hardenabilidad limitada en comparación con aleación de cromo molibdeno 4140.

Propiedades mecánicas de 1018 (Típico, en estado laminado en frío/estirado en frío)

Los valores varían según la forma y condición, pero los rangos típicos:

| Propiedad | Valor típico |

|---|---|

| Resistencia a la tracción | ~ 440 – 500 MPa (64 – 73 ksi) |

| Límite de elasticidad | ~ 370 – 415 MPa (54 – 60 ksi) |

| Alargamiento | ~ 15 – 25% |

| Dureza | ~ 120 – 170 HB |

| Módulo de Elasticidad | ~ 205 GPa (29,700 ksi) |

Perfil de rendimiento:

- Resistencia moderada vs aceros aleados

- Alta ductilidad y buena tenacidad al impacto

- Estable y predecible para fabricación general

Trabajabilidad, Maquinabilidad y Soldabilidad

En comparación con Maquinabilidad de 4140 vs 1018, 1018 suele ser más fácil y más tolerante.

- Maquinabilidad (base B1112): ~ 70–80%

- Funciona bien con herramientas estándar

- Adecuado para torneado, fresado, taladrado, roscado

- Soldabilidad:

- Excelente con GMAW/MIG, GTAW/TIG, SMAW

- Por lo general, no se necesita precalentamiento para secciones típicas

- Compatible con rellenos de acero suave comunes (por ejemplo, ER70S‑6)

- Formado/Doblado:

- Se dobla fácilmente en frío

- Bajo riesgo de agrietamiento durante el formado o laminado

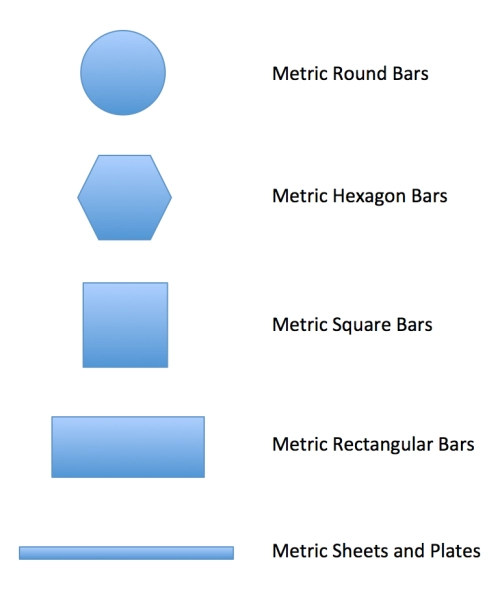

Formas comunes y opciones de suministro para 1018

Stock y fuente Acero suave 1018 a nivel mundial en formatos estándar y personalizados:

- Barra: redondos, cuadrados, planos, hexagonales (laminado en caliente y estirado en frío)

- Placas y láminas: laminado en caliente, decapado y aceitado, laminado en frío

- Formas estructurales: limitado; para estructuras puras, a menudo se pasa a otros grados estructurales

- Opciones de condición:

- Laminado en caliente

- Acabado en frío (mejor superficie y tolerancia más ajustada)

- Pelado/torneado y rectificado para ejes

Nosotros apoyamos:

- Corte a medida

- Corte con sierra, corte de precisión

- Certificados de molino y trazabilidad completa bajo petición

Cuando el acero suave 1018 es la opción adecuada

Elige 1018 sobre Acero aleado 4140 cuando:

- Las cargas son bajas a moderadas y no críticas por fatiga

- El costo y la disponibilidad importan más que la resistencia máxima

- Necesitas maquinabilidad y soldabilidad fáciles con mínimo esfuerzo

- Las piezas serán templadas por carburación en lugar de templadas en toda la sección

- Quieres Control dimensional estricto barra de acabado en frío

Típico Aplicaciones del acero 1018 incluyen:

- Soportes, placas, marcos base

- Ejes ligeros, pasadores, bujes (no críticos)

- Fabricaciones soldadas y componentes estructurales

- Accesorios mecanizados, espaciadores, plantillas y fijaciones

Si no estás seguro de si 1018 vs 4140 es más seguro para tu carga y ciclo de trabajo, normalmente empiezo con tu resistencia a la fluencia requerida, vida a la fatiga y presupuesto y dimensiono la sección desde allí antes de recomendar la calidad.

¿Qué es el acero 4140?

El acero 4140 (AISI 4140, acero “cromoly”) es un acero aleado de cromo-molibdeno de carbono medio. En comparación con el acero suave 1018, el 4140 ofrece una resistencia mucho mayor, capacidad de endurecimiento y resistencia a la fatiga mientras sigue siendo mecanizable y razonablemente soldable cuando se maneja correctamente.

Composición química y elementos de aleación en 4140

Composición típica (wt%):

| Elemento | Rango de 4140 (aprox.) | Qué hace |

|---|---|---|

| C | 0.38 – 0.43% | Resistencia base, templabilidad |

| Mn | 0.75 – 1.00% | Resistencia, tenacidad, desoxidación |

| Cr | 0.80 – 1.10% | Resistencia al desgaste, profundidad de dureza |

| Mo | 0.15 – 0.25% | Resistencia a altas temperaturas, tenacidad |

| Si | 0.15 – 0.35% | Resistencia, desoxidación |

| P, S | ≤ 0.035% | Mantener bajo para mayor tenacidad |

Aquellos Aditivos de Cr-Mo son la gran diferencia respecto a 1018 y por eso llamamos a 4140 un acero aleado de cromo molibdeno (cromolí).

Propiedades mecánicas y perfil de resistencia de 4140

Las propiedades varían mucho con el tratamiento térmico. Rangos típicos:

| Condición | Resistencia a la fluencia (MPa) | Resistencia a la tracción (MPa) | Dureza (HB) |

|---|---|---|---|

| Recoca | 415 – 655 | 655 – 895 | ~ 187 – 217 |

| Templado y revenido | 655 – 1030+ | 850 – 1250+ | ~ 248 – 320 |

Puntos clave:

- Mucho más fuerte que 1018 del mismo tamaño

- Puede ser adaptado desde duro/ductil to resistencia muy alta con un templado adecuado

- Bueno relación resistencia-peso para ejes, engranajes y piezas de alta carga

Si te importa cómo la resistencia se relaciona con la precisión en el mecanizado, combina bien con procesos de tolerancia ajustada como mecanizado de acero fresado donde la precisión y la estabilidad realmente importan (consulta nuestra guía sobre qué es el acero fresado y cómo se mecaniza).

Habilidad de endurecimiento, tenacidad y resistencia a la fatiga

Por qué el 4140 es una aleación de alta resistencia de referencia:

- Excelente capacidad de endurecimiento

- Aguanta el temple en secciones más gruesas frente a aceros al carbono simples

- Propiedades uniformes a lo largo de toda la sección transversal

- Buena tenacidad

- Con un temple correcto, resiste impactos y cargas de choque

- Menor riesgo de fractura frágil frente a algunas aleaciones de mayor carbono

- Fuerte resistencia a la fatiga

- Ideal para Ejes giratorios, ejes, husillos, engranajes

- Maneja cargas cíclicas mucho mejor que el 1018

Formas, condiciones y tratamientos disponibles para el 4140

Encontrarás comúnmente el 4140 en:

- Formas

- Barra redonda, barra hexagonal, barra plana, placa

- Forjados, blanks pre-maquinados, tubería

- Condiciones de entrega comunes

- Recoca (blando, más fácil de mecanizar, luego templar más tarde)

- Normalizado

- Templado y revenido (QT) a dureza específica (por ejemplo, 28–32 HRC, 32–36 HRC)

- Tratamientos típicos

- Templado y revenido para resistencia

- Endurecimiento por inducción en superficies (por ejemplo, journals de rodamientos)

- Nitruración para resistencia al desgaste y a la fatiga

Cuando el acero aleado 4140 es la mejor opción

Elige 4140 vs 1018 cuando:

- La pieza soporta cargas altas, torque o golpes

(ejes, engranajes, acoplamientos, husillos, portaherramientas) - Necesitas mayor vida útil a la fatiga y durabilidad a largo plazo

- Necesitas superficies duras y resistentes al desgaste pero aún quieres un núcleo resistente

- El costo de la falla es alto (tiempo de inactividad, seguridad, riesgo de garantía)

- Quieres reducir el tamaño/peso de la sección sin sacrificar la resistencia

En resumen:

Utiliza 1018 para fabricación general de bajo estrés.

Da el paso a 4140 cuando resistencia, dureza y resistencia a la fatiga son críticas para tu diseño o el tiempo de actividad de tu cliente.

1018 vs 4140: Comparación lado a lado

Ambos grados son opciones sólidas, pero resuelven problemas diferentes. Aquí tienes un desglose rápido y práctico.

Resistencia a la tracción y resistencia al rendimiento: 1018 vs 4140

Valores típicos a temperatura ambiente (barra redonda, aproximados):

| Propiedad | 1018 (en estado laminado) | 4140 Anelado | 4140 Q&T ~28–32 HRC | 4140 Q&T ~38–42 HRC |

|---|---|---|---|---|

| Resistencia a la tracción (MPa) | ~440–480 | ~655–745 | ~930–1030 | ~1100–1250 |

| Resistencia al rendimiento (MPa) | ~320–350 | ~415–450 | ~760–860 | ~900–1050 |

- Si estás por debajo de 300 MPa de estrés de trabajo, 1018 suele ser suficiente.

- Para alta carga, impacto o partes críticas para la seguridad, 4140 es la opción más segura.

Dureza y resistencia al desgaste: 1018 vs 4140

| Grado / Condición | Dureza típica | Rendimiento al desgaste |

|---|---|---|

| 1018, en estado laminado | ~120–170 HB | Bajo |

| 1018, endurecido por carburización | Superficie hasta ~58–62 HRC | Buen rendimiento al desgaste superficial, núcleo blando |

| 4140, recocido | ~187–217 HB | Medio |

| 4140, Q&T 28–32 HRC | ~275–300 HB | Alto |

| 4140, Q&T 38–42 HRC | ~340–390 HB | Muy alto |

- Utiliza 1018 donde el desgaste es bajo o planeas endurecimiento superficial barato solamente.

- Utiliza 4140 donde uso continuo, impacto y fatiga importan.

Mecanibilidad y Soldabilidad: 1018 vs 4140

Mecanibilidad (en relación con el acero de corte libre = 100):

| Grado | Calificación de maquinabilidad | Notas |

|---|---|---|

| 1018 | ~70–78 | Muy fácil de mecanizar |

| 4140 Anelado | ~65 | Adecuado con herramientas correctas |

| 4140 Q&T | 40–60 (disminuye a medida que aumenta HRC) | Necesita configuración rígida, herramientas afiladas |

Soldabilidad:

- 1018:

- Excelente soldabilidad con MIG, TIG, electrodo.

- No se requiere precalentamiento para la mayoría de los espesores.

- 4140:

- Precalentamiento (típicamente 150–300°C) y enfriamiento controlado necesario.

- Mayor riesgo de grietas, requiere proceso de hidrógeno bajo y relleno adecuado.

Si su proceso es muy soldador y las habilidades en el taller varían, 1018 tiene menor riesgo. Para mecanizado de precisión de piezas duras, 4140 funciona bien si controla las herramientas, velocidades y refrigerante—similar a lo que se necesita en maquinado CNC de precisión de materiales duros como se discute en nuestra guía de maquinado CNC de cerámica.

Respuesta al tratamiento térmico y templabilidad: 1018 vs 4140

- Acero 1018 (AISI 1018):

- Muy bajo contenido de carbono (~0.18% C) = no mediante temple completo.

- Único tratamiento térmico útil: carburizado / endurecimiento superficial + templado en agua.

- Aleación de cromo-molibdeno 4140 (acero de cromo-molibdeno 4140):

- Contenido medio de carbono (~0.40% C) + Cr + Mo = alta templabilidad.

- Responde extremadamente bien a:

- Normalización

- Templado y revenido (Q&T)

- Endurecimiento por inducción

- Puede lograr una amplia gama de perfiles de resistencia y dureza.

Si necesita ejes, engranajes o tornillos totalmente endurecidos, 4140 gana en todos los aspectos.

Costo, disponibilidad y adquisición

| Factores | Acero 1018 | Acero 4140 |

|---|---|---|

| Costo de materia prima | Menor | Mayor (adiciones de aleación) |

| Disponibilidad | Muy común | Muy común en bares, menos en formas |

| Pedido mínimo | Menor | A veces más alto para estados especiales |

- 1018 es generalmente el costo más bajo opción para acero dulce frente a acero aleado.

- 4140 cuesta más, pero una pieza 4140 puede reemplazar a una diseño más grande o más pesado de 1018, lo que puede reducir el costo total del sistema.

Resistencia a la corrosión y tratamiento superficial

Ambos son aceros simples / de baja aleación con poca resistencia a la corrosión:

- Ninguno es “inoxidable”; ambos óxido de hierro sin protección.

- Métodos de protección típicos:

- Pintura o recubrimiento en polvo

- Recubrimiento de zinc, fosfatado, óxido negro

- Aceite / grasa para protección interna o temporal

Para piezas que deben soportar ambientes hostiles, planifique tratamiento de superficie independientemente de 1018 vs 4140.

Peso, Tolerancia y Estabilidad Dimensional

La densidad es casi idéntica:

| Propiedad | 1018 | 4140 |

|---|---|---|

| Densidad (g/cm³) | ~7.87 | ~7.85 |

La diferencia de peso es insignificante a nivel de pieza.

Principales diferencias:

- 1018:

- Más dúctil, más tolerante durante la conformación.

- Menos distorsión durante soldadura.

- 4140:

- Más propenso a movimiento durante trabajos de mecanizado pesado y tratamiento térmico.

- Necesita alivio de tensiones para mantener tolerancias estrictas en ejes largos o secciones gruesas.

Para tolerancia ajustada, piezas tratadas térmicamente, es fundamental combinar un control adecuado del tratamiento térmico con pruebas de material confiables y trazabilidad—exactamente el tipo de soporte que ofrecemos en nuestros proyectos, alineado con las mejores prácticas descritas en nuestro guía completa de pruebas de materiales.

En términos simples:

- 1018 = fácil de mecanizar, fácil de soldar, barato, para esfuerzos bajos a medios.

- 4140 = fuerte, duro, resistente a la fatiga, pero necesita mayor control del proceso.

Aplicaciones: Dónde destaca el 1018 vs Dónde sobresale el 4140 (1018 vs 4140 / 1018 y 4140)

Mejores aplicaciones para el acero suave 1018 en fabricación general

El acero suave AISI 1018 es mi opción preferida cuando necesitas fácil mecanizado, fácil soldadura y bajo costo:

- Soportes, marcos, placas base y fijaciones

- Plantillas, bloques de herramientas simples, placas de alineación

- Pasadores, bujes, espaciadores, manguitos con cargas bajas a moderadas

- Fabricaciones soldadas, estructuras de soporte, piezas ligeras de maquinaria

- Ejes y acoplamientos donde las demandas de resistencia son modestas y la falla no es crítica

Si tus principales objetivos son buena precisión dimensional, mecanizado limpio y soldadura confiable, 1018 suele ser la opción más inteligente y económica.

Mejores aplicaciones para el acero aleado 4140 en piezas de alta estrés

El acero aleado cromoly 4140 (cromo molibdeno) entra en juego cuando resistencia, resistencia a la fatiga y dureza son importantes:

- Ejes de carga alta, ejes, piñones y componentes de transmisión

- Engranajes, ruedas dentadas, acoplamientos y piezas de transmisión de alto torque

- Componentes de sujeción pesada, piezas de prensa y sujetadores de alta resistencia

- Piezas de desgaste que se benefician del temple y revenido o del endurecimiento por inducción

Donde cualquier fallo sería costoso o peligroso, el 4140 suele ser una mejor opción que el 1018.

Automoción y transporte: casos de uso del 1018 frente al 4140

En automoción y transporte, a menudo verás ambos aceros en la misma plataforma:

- 1018: soportes, pestañas, montajes ligeros, soldaduras no críticas, estructura interior, enlaces de baja carga

- 4140: enlaces de dirección y suspensión, ejes de transmisión, yugos, componentes de engranajes, bujes, pasadores de alta carga, piezas de rendimiento

Si la pieza soporta movimiento, torque o impacto, el 4140 generalmente gana. Si solo necesita forma y rigidez, el 1018 mantiene el costo bajo.

Maquinaria industrial, herramientas y campos petroleros: aplicaciones prioritarias del 4140

Usuarios industriales y petroleros dependen mucho del 4140 por su resistencia y vida útil a la fatiga:

- Varillas de cilindros hidráulicos, tirantes, émbolos de prensas

- Portaherramientas, pinzas y componentes de husillo (a menudo mecanizados en un centro de mecanizado vertical)

- Cuellos de perforación, subensambles, componentes rotatorios y herramientas de pozo profundo

- Ejes de maquinaria pesada, acoplamientos, blanks de engranajes y bridas

Si tu máquina funciona muchas horas bajo carga cíclica, el 4140 templado y revenido suele ser el punto de partida.

Estructural, soportes y piezas de baja carga: primeras aplicaciones de 1018

Para trabajos estructurales generales y piezas de uso ligero, por defecto, uso 1018:

- Marcos soldados, estanterías, mesas y protectores

- Soportes, placas de montaje, placas de bisagra y pestañas

- Soportes ligeros, carcasas, cubiertas y colectores no presurizados

Se suelda limpio, se deforma menos que los aceros de mayor carbono y mantiene bajo control el coste del material.

Estrategias híbridas: mezclar 1018 y 4140 en el mismo sistema

Un enfoque práctico y económico es mezclar 1018 y 4140 en un ensamblaje:

- Utiliza 4140 para componentes de alta tensión (ejes, engranajes, pasadores de carga, puntos de desgaste)

- Utiliza 1018 para soporte, alineación y montaje (marcos, soportes, placas, espaciadores no críticos)

De esta manera, pagas por 4140 solo donde su resistencia, resistencia al desgaste y rendimiento a la fatiga realmente importan, mientras que 1018 mantiene bajo control los presupuestos y los plazos del proyecto.

Guía de fabricación para 1018 vs 4140

Mecanizado de 1018: velocidades, avances, herramientas

El acero suave AISI 1018 es muy tolerante a la mecanización. Corta limpiamente, mantiene bien las dimensiones y es ideal para prototipos CNC y producción general.

Consejos básicos para mecanizar 1018:

- Herramientas:

- El HSS funciona para volúmenes bajos; el carburo para velocidades más altas y trabajos prolongados.

- Utilice herramientas afiladas con corte positivo para evitar la formación de rebabas.

- Velocidades de corte (guía aproximada):

- HSS: 25–35 m/min (80–120 SFM)

- Carburo: 120–180 m/min (400–600 SFM)

- Avances y Profundidad de Corte:

- Desbaste: 0.15–0.35 mm/rev avance, 2–4 mm profundidad de corte

- Acabado: 0.05–0.15 mm/rev, 0.5–1.5 mm Profundidad de corte

- Refrigerante:

- Utilice refrigeración por inundación para una mejor vida útil de la herramienta y acabado superficial.

- Es posible cortar en seco, pero vigile el calor y la formación de rebabas.

Para proyectos CNC de alta tolerancia, normalmente manejo el 1018 en las mismas líneas de alta velocidad que usamos para servicios de mecanizado CNC de precisión aeroespacial, solo con alimentaciones más agresivas.

Mecanizado 4140: recocido vs templado y revenido

La aleación de cromo molibdeno 4140 (acero cromo molibdeno 4140) se mecaniza de manera muy diferente según su estado.

4140 recocido (~HB 197):

- Más fácil de mecanizar que el endurecido, pero aún más duro que el 1018.

- Velocidades de corte:

- HSS: 15–25 m/min (50–80 SFM)

- Carburo: 90–150 m/min (300–500 SFM)

- Utilice configuraciones rígidas, carburo afilado y refrigeración constante.

4140 templado y revenido (QT, HB 248–302+):

- Mucho más duro, mayor desgaste de la herramienta, requiere mayor control.

- Velocidades de corte (carburo): 60–110 m/min (200–360 SFM)

- Uso:

- Insertos de carburo de corte negativo y resistente

- Doca de corte pequeño y alimentaciones moderadas

- Abundante refrigeración o refrigeración a alta presión a través de la herramienta

- Evite vibraciones: maximice la rigidez, minimice el colgamiento de la herramienta.

Si es nuevo en el mecanizado de 4140 QT, comience con velocidad conservadora y luego ajuste para la vida útil de la herramienta y el acabado superficial.

Soldadura 1018: procesos y opciones de soldadura

La soldadura 1018 es sencilla y muy indulgente.

Mejores procesos:

- MIG (GMAW): Rápido, fácil, ideal para estructuras y soportes.

- TIG (GTAW): Para soldaduras más limpias, estéticas o de precisión.

- Electrodo (SMAW): Bueno para trabajos en campo y secciones más gruesas.

Materiales de relleno:

- MIG: alambre sólido ER70S‑6

- TIG: varilla ER70S‑2 / ER70S‑6

- Electrodo: E6010/E6011 para raíz, E7018 para trabajos estructurales

No se necesita precalentamiento para grosores típicos. Solo mantener:

- Base de metal limpia (eliminar escamas de laminación, aceite, óxido)

- Temperaturas interpaso razonables para evitar distorsión.

Soldadura 4140: precalentamiento, postcalentamiento, control de grietas

El acero aleado 4140 es no material similar a la soldadura‑1018. Es endurecible y propenso a grietas si se trata como acero suave.

Reglas clave:

- Precalentar:

- Típico: 150–315°C (300–600°F) dependiendo del grosor y la restricción.

- Los más gruesos y de mayor resistencia (QT) necesitan un precalentamiento más alto.

- Temperatura entre pasadas:

- Mantener entre 200–315°C (400–600°F) para gestionar la velocidad de enfriamiento.

- Calor post‑soldadura:

- Enfriar lentamente en aislamiento o en un horno.

- Para piezas críticas, aliviar tensiones a 550–650°C (1020–1200°F).

Metales de relleno:

- Para estructuras/reparaciones: rellenos de bajo contenido de hidrógeno como E8018‑B2, ER80S‑D2, o varillas de tipo 4130/4140.

- Siempre usar prácticas de bajo contenido de hidrógeno (varillas secas, junta limpia).

Si no puede controlar el precalentamiento/post‑calentamiento, rediseñe la pieza o cambie el área soldada a 1018 cuando sea posible.

Tratamiento térmico de 4140: Fundamentos de Temple y Templado

4140 es un clásico acero aleado tratable por calor. Utiliza temple y revenido para ajustar la resistencia frente a la tenacidad.

Flujo de trabajo típico de Q&T:

- Normalizar (opcional): 870–925°C, enfriamiento al aire para refinar el grano.

- Austenizar: ~830–870°C.

- Templar: Templar en aceite (común). Para secciones pequeñas, se puede usar polímero o agua con cuidado.

- Revenido:

- 200–300°C: dureza muy alta, menor tenacidad.

- 400–600°C: resistencia/tenacidad equilibradas, común para ejes y engranajes.

- 600–675°C: menor resistencia, alta tenacidad.

Siempre ajustar el nivel de dureza/resistencia a las cargas reales; el sobretempleado 4140 es una trampa común de fatiga.

Acerado superficial 1018: Opciones de carburizado

El 1018 tiene bajo contenido de carbono, por lo que el endurecimiento total es débil, pero destaca en endurecimiento superficial.

Opciones de carburizado:

- Carburizado en paquete o por gas:

- 900–950°C, atmósfera rica en carbono.

- La profundidad de la pieza generalmente 0.5–1.5 mm, dependiendo del tiempo.

- Seguir con temple en aceite + revenido para una cáscara dura con un núcleo resistente.

- Nitruración (para piezas pequeñas):

- Agrega nitrógeno + carbono; útil para componentes pequeños resistentes al desgaste.

Usar 1018 endurecido por deformación para pasadores, bujes, engranajes de baja carga y caras de desgaste que necesitan una piel dura pero no resistencia en toda la sección.

Formado, doblado y corte: 1018 vs 4140

Formado y doblado:

- 1018:

- Excelente formabilidad.

- El doblado en frío, laminado y formado son fáciles con mínimas grietas.

- Ideal para soportes, marcos y secciones formadas.

- 4140:

- Recocido: formable, pero requiere mayor fuerza que 1018.

- Templado y revenido: formación en frío limitada; riesgo de grietas. La formación en caliente es más segura.

Corte:

- 1018:

- Los cortes con sierras, láser, plasma y chorro de agua son limpios.

- Los láseres de CO₂ funcionan bien para placas y chapas estándar.

- Ideal para piezas personalizadas de chapa y componentes de reparación de carrocería y chapa de automóvil.

- 4140:

- Más duro para las cuchillas; usar cuchillas de sierra de banda de calidad y velocidad más lenta.

- Para QT 4140, se prefiere el chorro de agua o láser de alta potencia para reducir la dureza del HAZ.

En la práctica, suelo usar 1018 para estructuras formadas y soldadas, y prefiero 4140 donde importan el mecanizado, el tratamiento térmico y el rendimiento a largo plazo frente a la fatiga.

1018 vs 4140: Pros y Contras para Proyectos del Mundo Real

Cuando elijo entre El acero AISI 1018 y aleación de cromo molibdeno 4140, siempre empiezo por lo que la pieza realmente necesita, no por lo que parece “más fuerte” sobre el papel.

Ventajas y Desventajas del Acero 1018

Pros del acero dulce 1018

- Excelente maquinabilidad – muy tolerante, alto calificación de maquinabilidad 1018, ideal para tiradas de producción largas.

- Fácil soldadura – precalentamiento mínimo, compatible con alambres de relleno comunes, simple para talleres de fabricación.

- Bueno para el conformado – el doblado, el conformado en frío y el estampado son más fáciles que con el 4140.

- Bajo costo y ampliamente disponible – un acero estructural 1018 para soportes, placas y fabricación general.

- Estable y predecible – bajo contenido de carbono significa bajo riesgo de agrietamiento y tensión residual.

Contras del acero 1018

- Baja resistencia y dureza – menor resistencia a la tracción del acero 1018 y resistencia a la fluencia que el 4140.

- Respuesta limitada al tratamiento térmico – puedes templar por carburación el 1018, pero no templar en toda su sección como el 4140.

- Mala resistencia al desgaste – no es ideal para superficies de desgaste por deslizamiento, rotación o impacto.

- Menor resistencia a la fatiga – no apto para piezas con cargas cíclicas altas o impactos sin sobredimensionar.

Usa 1018 cuando tu pieza sea simple, tenga cargas ligeras, o cuando el coste y la facilidad de fabricación sean más importantes que la resistencia máxima.

Ventajas y desventajas del acero 4140

Ventajas del acero aleado 4140

- Alta resistencia – propiedades mecánicas significativamente superiores del acero 4140 (resistencia a la tracción y a la fluencia) en comparación con el 1018.

- Gran capacidad de templado – responde muy bien a barra de 4140 templada y revenida y temple de inducción.

- Alta resistencia al desgaste – especialmente en condiciones de 4140 normalizado vs templado y revenido .

- Buena resistencia a la fatiga – ideal para acero de aleación para engranajes e ejes, husillos, ejes y herramientas.

- Mejor tenacidad cuando se trata correctamente – resistente pero no frágil si se trata térmicamente adecuadamente.

Contras del acero 4140

- Más difícil de mecanizar – especialmente en dureza más alta; requiere buenas herramientas y estrategia de corte.

- Más exigente para soldar – requiere precalentamiento, enfriamiento controlado y, a menudo, tratamiento térmico post‑soldadura.

- Costo de material más alto – más caro que el 1018, además del costo adicional por tratamiento térmico.

- Menos indulgente – errores en mecanizado, soldadura o tratamiento térmico pueden causar grietas o distorsión.

Utilice 4140 cuando su pieza experimente cargas reales, torsión, impacto o fatiga a largo plazo; por ejemplo, en automoción, campos petrolíferos y maquinaria pesada.

Sobredimensionamiento de 4140 frente a subdimensionamiento de 1018

Esta es la trampa que más veo:

- Sobredimensionamiento con 4140

- Usar 4140 donde Acero suave 1018 1018 funcionaría bien desperdicia dinero en material y tratamiento térmico.

- Las piezas pueden ser más difíciles de mecanizar y soldar, lo que aumenta el tiempo de entrega y el riesgo de desechos.

- Subdimensionamiento con 1018

- Usar 1018 donde realmente necesita resistencia a la fatiga de 4140 o una mayor resistencia puede causar:

- Desgaste prematuro

- Flexión o deformación permanente

- Grietas o fallos por fatiga en servicio

- Usar 1018 donde realmente necesita resistencia a la fatiga de 4140 o una mayor resistencia puede causar:

La jugada inteligente es hacer coincidir la aleación con la carga real, la esperanza de vida y los requisitos de seguridad, similar a cómo equilibraría la resistencia y el peso al elegir entre metales en una comparación de peso entre aluminio y titanio.

Cómo la carga, la fatiga y el presupuesto impulsan la elección

Cuando selecciono entre 1018 vs 4140, miro cuatro cosas:

- Carga estática

- Carga baja a moderada, mucho margen de seguridad → Acero 1018 generalmente es suficiente.

- Carga alta, torque o tensión por flexión → inclinarse por aleación de cromo molibdeno 4140.

- Fatiga y choque

- Carga poco frecuente o de bajo ciclo → 1018 puede funcionar.

- Carga cíclica continua, impacto o vibración → 4140 es más seguro.

- Condiciones de desgaste

- Poco o ningún desgaste, o piezas sacrificables → 1018 está bien.

- Contacto deslizante, engranajes o ejes en rotación → Resistencia al desgaste de 4140 gana.

- Presupuesto y capacidad del proceso

- Objetivos de costo ajustados, equipo básico de taller, soldaduras simples → 1018.

- Presupuesto mayor, acceso a tratamiento térmico y mejor mecanizado → 4140.

Lista de verificación para decisiones rápidas: ¿1018 o 4140?

Utilice esto como un filtro rápido al decidir 1018 vs 4140(1018 y 4140):

Elija 1018 si:

- La pieza es principalmente estructural, soporte, fijación o de baja carga.

- Necesitas maquinabilidad y soldabilidad fáciles.

- Está trabajando con un presupuesto ajustado y un alto volumen.

- Se planea poco o ningún tratamiento térmico.

Elija 4140 si:

- La pieza es un eje, engranaje, husillo, eje, acoplador o pasador de alta tensión.

- Necesita alta resistencia a la tracción y límite elástico, con buena vida a la fatiga.

- Requiere acero 4140 tratable térmicamente para dureza y resistencia al desgaste.

- La seguridad, la larga vida útil y la fiabilidad importan más que el menor coste.

Si está entre los dos, normalmente empiezo con 1018 para piezas de bajo riesgo y paso a 4140 una vez que el diseño se mueve hacia territorio crítico, giratorio o de alta carga territorio.

Preguntas frecuentes sobre 1018 vs 4140 (1018 与 4140)

¿Es 4140 más resistente que 1018 en aplicaciones típicas?

Sí. En la mayoría de las piezas del mundo real, la aleación de cromo-molibdeno 4140 es significativamente más resistente que el acero dulce AISI 1018.

- 1018 (laminado en caliente): tracción ~440–480 MPa, límite elástico ~250–320 MPa

- 4140 (temple y revenido): resistencia a la tracción 850–1100+ MPa, límite de elasticidad 700–900+ MPa

Si estás viendo cargas altas, impacto o fatiga, 4140 suele ser la opción más segura.

¿Se puede tratar térmicamente el 1018 como el 4140?

No. El 1018 es acero suave de bajo carbono, por lo que no se endurece por penetración como el 4140.

- El 1018: puede ser recubierto por tratamiento superficial / carburizado para una piel dura y núcleo blando

- El 4140: puede ser ejes, engranajes o tornillos por temple y revenido para un amplio rango de dureza

Usa 1018 cuando deseas una base fácil de conformar con posible endurecimiento superficial, y 4140 cuando necesitas un verdadero

¿Por qué comprar acero 1018 frente a 4140 de un proveedor especializado (1018 y 4140)?

Al elegir entre 1018 vs 4140 para proyectos reales, de quién compras importa casi tanto como la calidad en sí. Considero el acero suave 1018 y la aleación de cromo-molibdeno 4140 como productos principales de alto valor, no como stock de mercancía.

Calidad, certificaciones y trazabilidad en fábrica

Para ambos El acero AISI 1018 y Acero aleado 4140, aseguro:

- Certificados completos de fábrica (MTCs) con números de lote y composición química

- Informes de propiedades mecánicas (resistencia a la tracción, resistencia al rendimiento, dureza)

- Claro traçabilidad desde el molino → almacén → su orden de compra

- Material que cumple con especificaciones ASTM, AISI, SAE y EN cuando sea necesario

Eso significa que cuando compare propiedades mecánicas de 1018 vs 4140, está trabajando con datos certificados, no con suposiciones.

Rango de stock, servicios de corte y tratamiento térmico

Mantengo una amplia gama de:

- 1018 y 4140 en barra redonda, barra plana, placa, bloque, tubo

- Estándar y tamaños de tolerancia ajustada para talleres de CNC y mecanizado

Además, podemos:

- Cortar a medida para producción rápida

- Suministro 4140 en recocido, normalizado o templado y revenido (QT)

- Organizar tratamiento térmico (templado y revenido, alivio de tensiones o endurecimiento superficial para 1018) para que las piezas vayan directamente a mecanizado

Si tienes un flujo de trabajo de mecanizado ajustado, probablemente te beneficiará nuestra experiencia con Ingeniería de precisión CNC y control de tolerancias, similar a lo que se cubre en esta práctica Guía de ingeniería de precisión CNC con procesos y aplicaciones.

Soporte técnico de metalúrgicos e ingenieros

Elegir entre 1018 vs 4140 no se trata solo de gráficos de resistencia. Mi equipo puede ayudarte a:

- Elegir la calidad adecuada basada en carga, fatiga y presupuesto

- Decidir entre condiciones de 4140 normalizado vs templado y revenido

- Ajustar maquinabilidad, soldabilidad y tratamiento térmico a tu proceso

- Evitar sobreingeniería con 4140 o subespecificar con 1018

Obtienes retroalimentación real de personas que viven en el mundo de acero de aleación para engranajes e ejes, accesorios, soportes y piezas de alta tensión.

Cómo solicitar cotizaciones, muestras y hojas de datos

Para avanzar rápidamente en 1018 vs 4140:

- Envía tu lista de materiales (grado, tamaño, cantidad, condición: en laminado, recocido, QT).

- Cuéntanos tu uso final (por ejemplo, eje, engranaje, soporte, herramientas) para que podamos verificar el grado.

- Solicita:

- Cotización + tiempo de entrega

- Certificados de fábrica y hojas de datos para 1018 y/o 4140

- Pequeñas muestras o barras cortas si deseas probar mecanizado o soldadura primero

Una vez que conozcamos tu especificación y calendario, podemos coordinar el 1018 o 4140 con los tratamientos adecuados para que encajen en tu proceso sin sorpresas.

Comparaciones y recursos relacionados con el acero – 1018 vs 4140

Si estás eligiendo entre 1018 vs 4140, generalmente querrás compararlos con algunos otros grados principales y tener datos de referencia rápida a mano. Lo mantengo simple y práctico.

Comparaciones de grados de acero al carbono 1018 vs 1045 y otros

Para fabricación general y piezas torneadas, la mayoría de los talleres realmente comparan estos tres:

| Grado | Tipo | Caso de uso típico |

|---|---|---|

| 1018 | Acero de bajo carbono / acero suave | Soportes, fijaciones, ejes, soldaduras |

| 1045 | Carbono medio | Pasadores más resistentes, ejes, ejes básicos |

| 4140 | Acero aleado (Cr‑Mo) | Ejes de alta carga, engranajes, herramientas |

Regla rápida de pulgar:

- 1018 – más fácil de soldar y mecanizar, menor resistencia.

- 1045 – nivel intermedio, se puede templar, más resistencia.

- 4140 – mayor resistencia y dureza en este grupo, para piezas exigentes.

4140 vs otros aceros aleados para engranajes y ejes

Para engranajes, ejes de husillo y componentes de transmisión, la verdadera batalla es 4140 vs otros aceros aleados como 4130, 4340, o grados de endurecimiento superficial.

| Grado | Beneficio clave | Pieza típica |

|---|---|---|

| 4140 | Buena combinación de resistencia + tenacidad | Ejes de transmisión, acoplamientos |

| 4340 | Mayor tenacidad, endurecimiento más profundo | Engranajes de uso pesado, ejes |

| 4130 | Más fácil de soldar, resistencia ligeramente menor | jaulas antivuelco, marcos |

Si estás operando mecanizado CNC de precisión en estas aleaciones, una configuración de proceso sólida como en un flujo de trabajo de operaciones de máquinas CNC dedicadas te ayuda a mantener tolerancias estrictas, especialmente en 4140 endurecido.

Gráficos de referencia para la resistencia a la tracción y el límite de elasticidad del acero

Siempre debes tener a mano gráficos rápidos de resistencia a la tracción y el límite de elasticidad para verificaciones de diseño y cotizaciones a clientes.

Valores típicos a nivel de diseño (aproximados, para comparación rápida):

| Grado / Condición | Resistencia a la fluencia (MPa) | Resistencia a la tracción (MPa) |

|---|---|---|

| 1018 (estirado en frío) | ~370–420 | ~440–480 |

| 1045 (normalizado) | ~380–415 | ~570–625 |

| 4140 (QT, ~30–32 HRC) | ~655–860 | ~850–1030 |

| 4140 (QT, ~38–42 HRC) | ~950–1100+ | ~1100–1300+ |

Utilice estos como una herramienta de cribado únicamente; el diseño final debe seguir los certificados y estándares reales del molino.

Herramientas de comparación y PDFs descargables de 1018 vs 4140

Para compradores, ingenieros y tornos, siempre recomiendo mantener:

- Hoja de comparación de 1 página 1018 vs 4140

- Composición química

- Propiedades mecánicas típicas

- Manejabilidad, soldabilidad, respuesta al tratamiento térmico

- Hojas de trucos de proceso

- Velocidades/avances de mecanizado por rango de dureza

- Directrices de precalentamiento/temple para 4140

- Notas de endurecimiento superficial para 1018

Agrupe estos como PDFs descargables para que su equipo pueda verificar la selección de material, estrategia de mecanizado y decisiones de tratamiento térmico en segundos en lugar de buscar en las especificaciones.

Para aleaciones más avanzadas o entornos de alta temperatura (aeroespacial, energía), también ayuda a hacer referencias cruzadas con nuestras perspectivas sobre aleaciones de alta temperatura para que sepas cuándo los aceros estándar como 1018/4140 ya no son suficientes: perspectivas y aplicaciones de aleaciones de alta temperatura.