Discover blackening coating for corrosion-resistant, matte black metal finishes with expert insights on types, benefits, and applications.

If you’re dealing with metal surfaces that need toughness and style, blackening coating might just be the game-changer you’ve been searching for. This sleek, black oxide finish not only boosts corrosion resistance but also keeps your metal parts lightweight and dimensionally stable—perfect for everything from automotive components to DIY projects. Whether you’re curious about the science behind the process or wondering how to get that flawless matte black look, this guide will break down everything you need to know about blackening coatings—and why experts trust it for long-lasting, high-performance finishes. Ready to unlock the power of blackening on your next metal project? Let’s dive in!

What Is Blackening Coating Demystifying the Basics

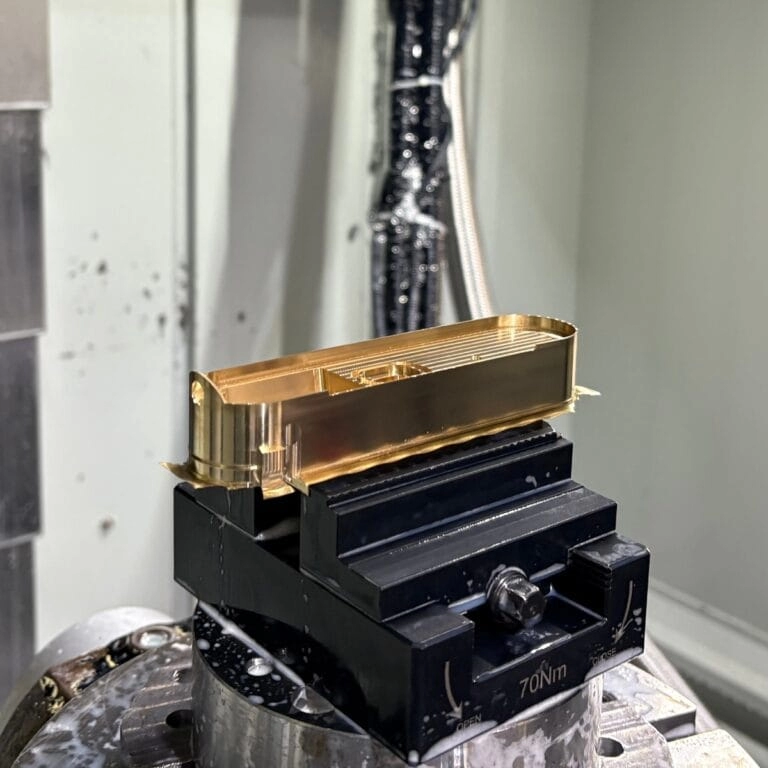

Blackening coating, often called black oxide finish for steel, is a chemical treatment that creates a thin, bonded layer of magnetite (Fe3O4) on the surface of ferrous metals like steel and iron. Unlike painting or traditional plating, which add material on top of the metal, blackening changes the surface itself through a controlled chemical reaction. This conversion coating turns the metal surface black, enhancing its corrosion resistance and giving it a sleek, uniform appearance without altering the part’s dimensions.

The Science Behind Black Oxide Conversion

The process involves submerging metal parts in a hot, alkaline solution containing oxidizing agents. This causes the metal’s surface to convert into magnetite, a stable, corrosion-resistant layer. The magnetite layer is ultra-thin—measured in microns—and remains tightly bonded, which improves durability and wear resistance. Since it’s a conversion coating, the metal retains its original texture and strength, unlike thicker coatings like paint.

Key Components and How It Differs from Plating or Painting

- Conversion Process: Blackening chemically converts the metal surface instead of depositing a new layer.

- Thickness: The black oxide layer is much thinner, preserving precise dimensions critical in manufacturing.

- cURL Too many subrequests. Offers moderate protection, often enhanced by oil impregnation after treatment.

- Appearance: Produces a uniform matte or semi-gloss black finish without peeling or chipping.

Compared to plating methods like zinc plating or anodizing, blackening is typically less bulky and can be more cost-effective for parts that need moderate corrosion protection without sacrifices in form or fit. Painting covers surfaces but doesn’t bond chemically; black oxide becomes part of the metal itself, providing lasting benefits for both aesthetics and function.

Types of Blackening Coatings Hot Mid and Cold Processes Compared

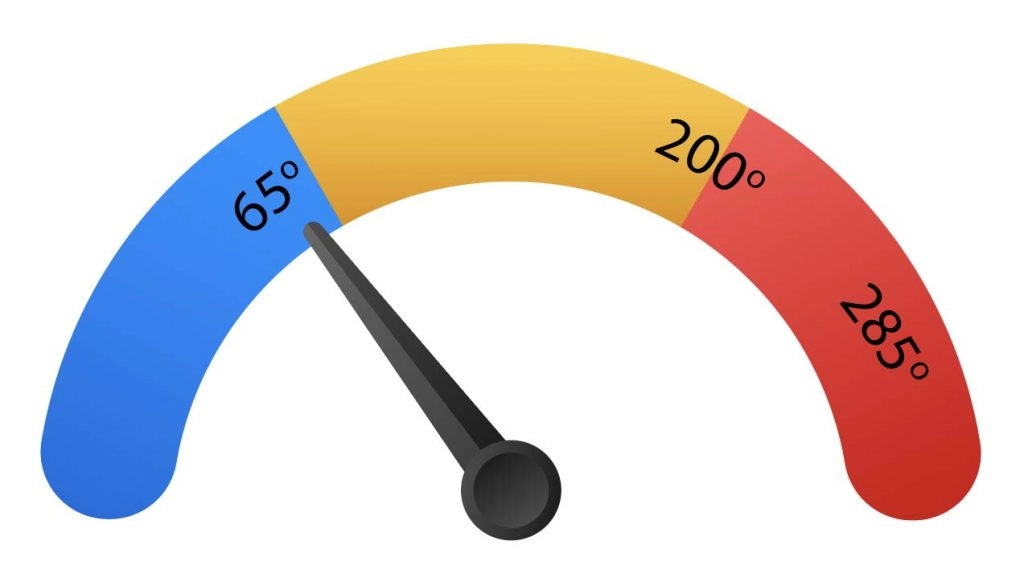

Blackening coatings come in three main types: hot, mid, and cold. Each serves different needs depending on durability, safety, and application.

Hot Black Oxide The Industry Standard for Durability

This is the most common black oxide finish for steel, known for its strong, corrosion-resistant metal coating. The hot blackening process involves immersing parts in a hot chemical bath (around 285°F), creating a tough magnetite conversion coating. It’s ideal for automotive and industrial parts where long-lasting protection is a must.

Mid-Temperature Blackening Safer and Eco Friendly

Mid-temperature blackening works at lower temps (around 190–210°F), making it safer and more environmentally friendly. It still offers good corrosion resistance but uses less harsh chemicals and energy. This method fits well for businesses focused on greener processes and a large volume of parts with solid performance.

Cold Room-Temperature Blackening Ideal for DIY and Touch-Ups

Cold blackening happens at room temperature, perfect for quick jobs, touch-ups, or small-scale projects. It’s user-friendly, making it popular for gun bluing alternatives and oil-impregnated black finishes done at home or small shops. While not as durable as hot or mid-temp methods, it’s a handy and accessible option for maintaining ferrous metal surfaces.

Each type has its place, depending on the balance you need between durability, safety, and ease of use.

Top Benefits of Blackening Coating Why It’s a Game Changer for Metal Parts

Blackening coating offers some strong perks that make it a go-to for metal parts in the US market. Here’s why it stands out:

Enhanced Corrosion Resistance and Lubricity

- cURL Too many subrequests.: The black oxide finish for steel creates a thin, protective magnetite conversion coating that slows rust and wear. Perfect for parts exposed to moisture and tough conditions.

- Lubricity: It improves surface smoothness which reduces friction, making moving parts last longer and work better.

Aesthetic and Functional Advantages

- Sleek Look: The uniform black finish looks clean and professional—great for automotive parts, tools, and architectural hardware where appearance matters.

- Non-Reflective Surface: Useful in firearms and electronics where glare reduction is key.

- Oil-Impregnated Finish: Many blackening coatings trap oil in the surface, adding extra moisture protection and a smooth feel.

cURL Too many subrequests.

| cURL Too many subrequests. | Details |

|---|---|

| Low Cost | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. |

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

If you’re considering blackening coating for your metal parts, understanding the process can help get the best results. Here’s a simple breakdown from prep to finish, straight from industry experts.

Preparation and Safety Essentials

- Clean the Surface: Start by removing dirt, grease, and rust. Use a degreaser and sometimes a mild acid bath to prep the steel or ferrous metal surface.

- cURL Too many subrequests.: Always wear gloves, goggles, and protective clothing. Many blackening solutions involve chemicals that can irritate skin or eyes.

- Work in a Ventilated Area: Proper airflow is key because fumes can be harmful, especially with hot or mid-temperature blackening processes.

Application Techniques and Best Practices

- Hot Blackening: Submerge parts in a heated alkaline salt solution at around 285°F to 310°F. This forms a magnetite conversion coating—the hallmark black oxide finish for steel that’s both durable and corrosion-resistant.

- Mid-Temperature Blackening: A gentler process done between 190°F and 210°F. It’s safer and more eco-friendly but still offers a solid black finish and decent protection.

- Cold Blackening: Done at room temperature, usually with spray or dip-on chemicals. It’s perfect for quick touch-ups or DIY projects, but less durable than hot or mid processes.

- Consistent Dwell Time: Keep parts in solution for the recommended time based on the method—too little or too long can affect the coating’s quality.

Post Treatment for Maximum Protection

- Oil or Wax Dip: After blackening, soak or wipe parts with oil to seal the surface. This improves corrosion resistance, adds lubricity, and gives that rich, black look.

- Drying: Allow parts to dry fully to lock in the coating and avoid any moisture that can cause rust.

- Regular Maintenance: Clean and oil coated parts regularly to keep corrosion-resistant metal coatings working long term.

By following these steps, you ensure your black oxide finish is both attractive and hard-wearing—perfect for automotive, firearms, tools, or any ferrous metal surface treatment needs.

Pros Cons and Comparisons Is Blackening Right for Your Project

Deciding if blackening coating fits your needs means weighing its benefits against any downsides — plus comparing it to other popular finishes like zinc plating or anodizing. Here’s a quick rundown to help you decide.

Advantages of Blackening Coating

- Great Corrosion Resistance: The magnetite conversion coating protects steel from rust better than no treatment.

- Improved Lubricity: The oil-impregnated black finish reduces friction, ideal for moving parts.

- Natural Appearance: It gives a sleek black finish without paint or thick coatings.

- cURL Too many subrequests.: Generally cheaper than anodizing or zinc plating.

- Thin Coating: Retains tight tolerances on precision parts.

- Environmentally Friendly Options: Mid and cold blackening processes reduce hazardous wastes.

Drawbacks

- Limited to Ferrous Metals: Works mostly on steel and iron, not on aluminum or non-ferrous metals.

- Moderate Durability: Not as hard or thick as anodizing, which may matter in extreme wear conditions.

- Surface Prep NeededcURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

cURL Too many subrequests.

| Feature | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

|---|---|---|---|

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. | Excellent | Excellent |

| cURL Too many subrequests. | cURL Too many subrequests. | Moderate | cURL Too many subrequests. |

| Surface Finish | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| Cost | Low | Moderate | Higher |

| Environmental Impact | cURL Too many subrequests. | cURL Too many subrequests. | Low |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | Best for aluminum durable use |

Is Blackening Right for You

If you work with steel parts needing a clean black look, corrosion protection, and cost savings, blackening coating is solid. For aluminum parts or heavy-duty outdoor use, anodizing or zinc plating might be better choices. Also, if you want a DIY or low-heat option, cold blackening works great.

In : Blackening is a versatile, budget-friendly coating ideal for many steel applications—just be sure it matches your project’s metal, wear, and environmental needs.