Explore spotface holes in machining with our complete guide to definitions, differences, applications, and precision spotfacing techniques for engineers.

When it comes to precision machining, spotface holes play a vital but often overlooked role. These shallow, flat recesses around holes ensure fasteners sit flush and secure—saving you headaches from misaligned bolts or uneven assemblies. Whether you’re dealing with castings, forgings, or complex parts, understanding how to create and use spotface holes correctly can make all the difference in build quality and cost. Ready to cut through the confusion and master this essential machining feature? Let’s get started.

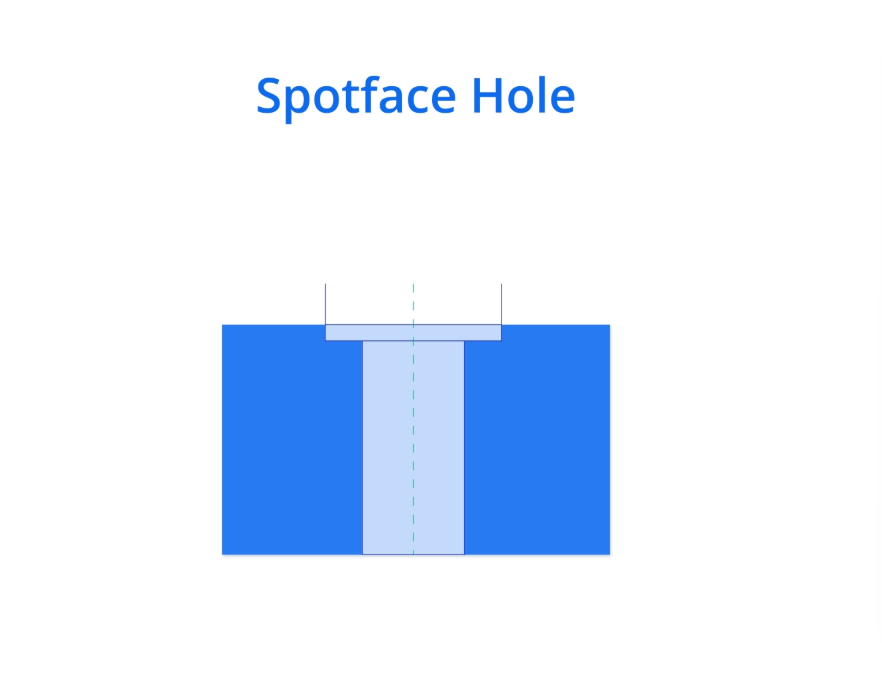

What is a Spotface Hole Fundamentals and Anatomy

A spotface hole is a shallow, precisely machined cylindrical recess centered on a pilot hole. According to ASME standards, its main purpose is to create a flat, smooth surface for fastener heads or washers to seat properly. Unlike deeper holes, a spotface is relatively shallow, just enough to clean up any surface irregularities without removing excessive material.

Key characteristics include:

- Diameter matching the fastener head or washer size

- Flat bottom surface perpendicular to the hole axis

- Minimal depth—no deep recess like a counterbore

Spotface holes are most commonly machined into castings and forgings where surface irregularities or roughness need correction to ensure a secure and even fastener seating surface. This operation guarantees that bolts and washers sit flush, improving assembly reliability and load distribution.

Spotface Holes vs Counterbore Holes Key Differences and When to Choose Each

Spotface and counterbore holes look similar but serve different jobs. Here’s a quick breakdown to help you decide which to use.

| Feature | Spotface Hole | Counterbore Hole |

|---|---|---|

| Depth | Shallow flat recess, just enough to clean surface irregularities | Deeper recess to fit fastener head flush or below surface |

| Purpose | Create a flat seating surface for washers or bolt heads on uneven material | Allow bolt heads or nuts to sit flush with or below surface |

| Tools | Piloted spotfacer or end mill | Counterbore cutter with pilot |

| Common Uses | Castings, forgings, correcting rough surfaces | Assembly where flush fastener heads improve appearance or function |

Depth Breakdown

- Spotface: Minimal depth, typically just a few thousandths of an inch, enough to clean rough surfaces or remove material imperfections.

- Counterbore: Much deeper, sized to fit the entire fastener head so it sits flush or slightly below the workpiece surface.

Pros and Cons

| Aspect | Spotface Hole | Counterbore Hole |

|---|---|---|

| Cost | More cost-effective, quicker to machine | More machining time, increases cost |

| Material Removal | Minimal, preserves part strength | Removes more material, potentially weaker area |

| Appearance | Functional but less polished look | Offers cleaner, flush appearance |

| Tooling | Simple tooling, easier setup | Specialized counterbore cutters required |

When to Choose Spotface

- When you just need a flat, clean area for bolt heads or washers on uneven surfaces.

- For cost-effective, quick machining with minimal material removal.

- When structural strength matters and deep recesses aren’t necessary.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- AerospacecURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- MachinerycURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

Emerging Trends

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

Preparation

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

Tools Best Practices

- Reverse spotfacers are great for back-side access in large castings or parts where front-side machining isn’t possible.

- Decide between hand-held tools for quick jobs or automated machines for repeatable, high-precision spotfacing.

Common Pitfalls to Avoid

- Over-machining: Removing more material than needed wastes time and weakens the part.

- Misalignment: If the tool isn’t perfectly centered, the spotface won’t properly seat the fastener.

- Skipping pilots: Always use pilot holes to guide the spotfacer and maintain precision throughout the operation.

This straightforward approach helps ensure spotface holes are clean, flat, and effective for secure fastener seating.

GD&T and Drafting Spotface Holes Best Practices for Drawings

When drafting spotface holes, following clear GD&T and dimensioning standards is vital for accurate communication. The spotface symbol typically combines a small rectangle with a circle inside, indicating the flat recess area. This symbol is placed near the hole callout showing the spotface diameter, while the pilot hole diameter is also specified separately.

For dimensions, the diameter of the spotface is always mandatory, ensuring the fastener head fits properly. Depth, however, is usually optional unless flatness concerns require strict control. When needed, depth dimensions clarify how shallow the spotface should be without turning into a full counterbore.

Flatness tolerances are crucial to guarantee a proper seating surface for washers or bolt heads—this helps avoid uneven fastening pressure. If the spotface plays a key role in assembly precision, positional tolerancing can be added within GD&T to maintain exact alignment with other features.

Modern CAD tools like Inventor and AutoCAD support spotface annotations, including symbols and callouts. Using these programs, designers can specify blind hole depths for spotfaces clearly, reducing guesswork during manufacturing.

Key drafting tips for spotface holes:

- Use the standardized spotface icon (rectangle with circle)

- Always include spotface diameter; depth is optional

- Add flatness tolerance for critical seating surfaces

- Integrate positional GD&T when alignment is important

- Leverage CAD software features for clear annotation of blind spotface depth

Following these best practices ensures your spotface holes meet design intent and machining requirements with minimal back-and-forth.

Challenges and Solutions in Spotfacing Tackling Real-World Hurdles

Spotfacing isn’t always straightforward. Here are common challenges you might run into and how to handle them:

Inaccessible areas and back-spotfacing

Sometimes, you need to spotface holes on the backside of large castings or parts where you can’t reach easily. The solution? Use specialized back-spotfacer tools designed to fit in tight spaces and still produce a clean, flat recess. These tools help maintain accuracy without removing the part.

Surface finish inconsistencies

If your spotface comes out rough or uneven, it can affect fastener seating and overall assembly quality. To fix this, use multi-pass milling combined with coolant to cool and lubricate the cutting area. This reduces tool wear and results in a smoother, more precise flat surface.

Balancing cost and precision

Spotfacing requires a good balance—too shallow, and the fastener head might not seat properly; too deep, and you waste material and increase machining time. For high-volume runs, shallow cuts with efficient tooling are best. This keeps costs down without sacrificing quality, especially in production environments.

Pro tip

Consider integrating custom machining services like Vast for prototypes or complex spotface operations. Their experience and specialized tools ensure you get spotface holes that meet tight tolerances while keeping your timelines and budgets on track.

Handling these challenges smartly helps maintain the performance and reliability of your parts, keeping your projects moving smoothly in the U.S. manufacturing landscape.