Descubra las tolerancias de ingeniería explicadas con gráficos de tipos, interferencias, transición, tolerancia y guías prácticas para ensamblajes mecánicos precisos.

Los fundamentos de las tolerancias de ingeniería: conceptos clave y terminología

¿Alguna vez te has preguntado cómo dos piezas encajan perfectamente o se presionan sin complicaciones? Ahí es donde entran las tolerancias de ingeniería. En su esencia, una tolerancia de ingeniería define qué tan ajustados o sueltos encajan dos piezas complementarias—generalmente un agujero y un eje. Entender lo básico comienza con margen de tolerancia y tolerancia.

Tolerancia es la diferencia intencional entre el tamaño del agujero más pequeño y el tamaño del eje más grande—básicamente, la holgura o interferencia garantizada. Tolerancia se refiere a la variación aceptable en el tamaño permitida por la fabricación—ninguna pieza es perfecta, por lo que las tolerancias aseguran que las piezas aún encajen dentro de los límites.

A menudo verás designaciones de ajuste como H7/g6—una abreviatura que indica zonas de tolerancia específicas para agujeros y ejes. Por ejemplo, “H7” significa que el agujero tiene una holgura cero o positiva con una tolerancia definida, mientras que “g6” es un tamaño de eje con una holgura negativa ligera, perfecto para un ajuste preciso.

Existen dos sistemas principales de ajuste: base en agujero y base en eje. El sistema basado en agujero mantiene constante el tamaño del agujero mientras varía el tamaño del eje, lo cual es popular porque mecanizar agujeros en tamaños estándar es más fácil y económico. El sistema basado en eje hace lo contrario—manteniendo fijo el tamaño del eje pero cambiando el tamaño del agujero. Cada uno tiene ventajas y desventajas dependiendo de los procesos de producción y costos.

Las tolerancias de ingeniería juegan un papel crucial en GD&T (Dimensionamiento y Tolerancias Geométricas), ayudando a especificar la variación permitida en la geometría de las piezas. Además, siguen estándares reconocidos mundialmente como ISO 286 para unidades métricas y ANSI B4.1 para unidades imperiales, asegurando coherencia en diseños y proveedores.

Para simplificar la selección de ajustes, los ingenieros suelen usar herramientas calculadoras de tolerancias. Estas calculadoras prácticas muestran rápidamente los tamaños máximos y mínimos para ejes y agujeros según los ajustes deseados, ahorrando horas de cálculos manuales y evitando errores costosos.

Asegurarse de entender estos fundamentos ayuda a diseñar ensamblajes que funcionen sin problemas y duren más—sin importar la aplicación.

Tipos de ajustes de ingeniería, holgura, interferencia y transición explicados

Cuando se trata de ajustes de ingeniería, hay tres tipos principales: holgura, interferencia y ajustes de transición. Cada uno cumple una función diferente dependiendo de qué tan ajustada o suelta deba estar la conexión.

Ajustes con Holgura

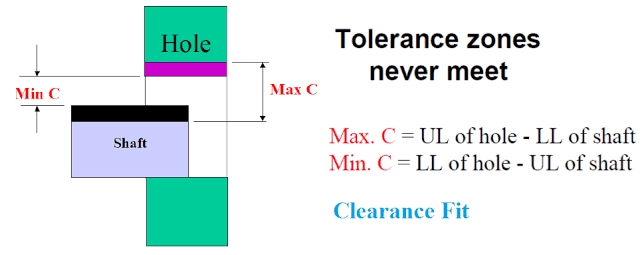

Los ajustes de holgura ocurren cuando siempre hay algo de espacio entre el eje y el agujero, permitiendo que una pieza se mueva o deslice libremente dentro de la otra. Son ideales para aplicaciones donde se requiere un montaje y desmontaje fáciles, como en bujes de ruedas de automóviles. Los ajustes de holgura se dividen en dos subtipos principales:

- Ajustes de deslizamiento – permiten un movimiento suave con juego mínimo, ideales para piezas rotativas.

- Ajustes de ubicación – proporcionan una posición precisa pero aún permiten cierta holgura.

Pros: Fáciles de montar, menor riesgo de daño debido a la tensión.

Contras: Pueden provocar vibraciones o desgaste si la holgura es demasiado grande.

Ajustes por Interferencia

Los ajustes por interferencia son lo opuesto—las piezas se presionan firmemente juntas sin espacio, a veces incluso requiriendo fuerza o calor para ensamblar. Este tipo es común donde se necesita una unión fuerte y duradera, como en palas de turbinas aeroespaciales. Los subtipos incluyen:

- Ajustes de presión ligera – requieren fuerza moderada, adecuados para piezas que puedan necesitar desmontaje futuro.

- Ajustes de acoplamiento fuerte – necesitan fuerza fuerte o calor/frío y ofrecen una unión casi inseparable.

Pros: Alta resistencia y resistencia al movimiento.

Contras: Más difícil de montar y desmontar, riesgo de estrés en el material.

Ajustes de Transición

Los ajustes de transición se sitúan entre holgura e interferencia. A veces tienen una ligera holgura o una pequeña interferencia, ofreciendo un equilibrio de ambos. Estos ajustes se usan donde la alineación precisa y una capacidad de carga moderada son importantes—como en brazos robóticos en maquinaria de precisión. Los subtipos incluyen:

- Ajustes de empuje – fáciles de montar con una ligera interferencia, adecuados para piezas con desmontaje ocasional.

- Ajustes de llave – articulaciones más ajustadas que requieren herramientas para ensamblar, ofreciendo mayor fuerza de retención.

Pros: Buen equilibrio entre resistencia y facilidad de ensamblaje, adecuado para piezas de precisión.

Contras: Necesita un control cuidadoso de las tolerancias para evitar holguras o ajustes no deseados.

Estudio de caso sobre los beneficios del ajuste de transición

En un brazo de robótica de precisión, usar un ajuste de transición garantiza que las piezas permanezcan firmemente alineadas durante la operación, pero aún pueden ser reparadas sin dañar los componentes. Esto reduce el tiempo de inactividad y mejora la precisión con el tiempo.

Comparación de gráficos de tolerancias para ajustes de diámetro de 25 mm

Para ver rápidamente las diferencias, así es como se comparan los ajustes en un eje de 25 mm:

| Tipo de ajuste | Holgura típica (μm) | Facilidad de ensamblaje | Caso de uso típico |

|---|---|---|---|

| Ajuste con juego | +20 a +50 | Fácil | Cubos de rueda de automóviles |

| Ajuste de transición | -5 a +10 | Moderado | Brazos de robótica de precisión |

| Ajuste por interferencia | -10 a -30 | Difícil | Palas de turbinas aeroespaciales |

Comprender estos tipos de ajuste ayuda a elegir la tolerancia adecuada para tu proyecto, asegurando que las piezas funcionen bien juntas sin problemas.

Normas y gráficos de tolerancias para ajustes de ingeniería

Al trabajar con ajustes de ingeniería, entender las normas clave es crucial. El ISO 286 sistema es el de referencia para ajustes métricos, mientras que ANSI B4.1 cubre ajustes imperiales (de pulgadas) comúnmente utilizados en la región. Estas normas establecen las reglas para límites y ajustes permitidos para garantizar que las piezas encajen y funcionen correctamente.

Códigos de ajuste como H7/h6 te informan sobre las tolerancias para el agujero y el eje. Por ejemplo, en H7/h6, ‘H7’ se refiere a una zona de tolerancia específica para el agujero, y ‘h6’ se refiere a una zona de tolerancia para el eje. Estos códigos ayudan a los ingenieros a comunicar exactamente qué tan ajustado o suelto debe ser el ajuste.

Las tablas de tolerancias desglosan los límites para tamaños comunes de ejes o agujeros, mostrando los límites superior e inferior para las dimensiones. Esto facilita la elección del ajuste correcto para tu aplicación. Por ejemplo, un eje de 25 mm con tolerancia h6 podría tener una variación de solo unos pocos micrones.

Elegir el ajuste correcto no se trata solo de números. También debes considerar:

- Tipos de material (acero, aluminio, plástico) porque diferentes materiales se expanden y desgastan de manera diferente

- Temperatura de operación ya que las piezas pueden hincharse o encogerse bajo calor

- Desgaste y necesidades de mantenimiento para cuánto tiempo debe durar el ajuste sin aflojarse o corroerse

- Implicaciones de costo porque los ajustes más ajustados cuestan más para mecanizar

Para facilitar las cosas, muchas tiendas y ingenieros confían en hojas de referencia descargables de ajuste ISO o calculadoras de tolerancia en línea. Estas referencias aceleran la selección del ajuste y ayudan a reducir errores costosos en el entorno de fabricación.

Cómo Elegir el Ajuste de Ingeniería Correcto Paso a Paso

Elegir el ajuste de ingeniería correcto es crucial para que tus piezas funcionen sin problemas y duren más. Aquí tienes una guía sencilla para ayudarte a tomar la mejor decisión:

1. Definir las Necesidades Funcionales

- Decide qué debe hacer la pieza: ¿Girará? ¿Soportará cargas pesadas? ¿Necesita moverse libremente o estar bloqueada firmemente?

- Esto guiará si eliges ajustes de holgura, interferencia o transición.

2. Evaluar el entorno y los materiales

- Piensa en dónde y cómo se usará la pieza.

- Considera cambios de temperatura, vibración, corrosión o exposición a la suciedad.

- Ten en cuenta los tipos de materiales, ya que diferentes metales y plásticos se expanden o desgastan de manera distinta.

3. Referencias de normas y cálculo de tolerancias

- Utiliza las tablas de tolerancia ISO 286 o ANSI B4.1 para encontrar los límites adecuados para tus ajustes de agujero y eje.

- Calcula márgenes y tolerancias para verificar si el ajuste cumple con tus objetivos de rendimiento.

4. Prototipar y probar con software FEA

- Antes de la producción completa, realiza un prototipo para probar el ajuste y la función.

- Utiliza herramientas de Análisis de Elementos Finitos (FEA) para simular esfuerzos, expansión térmica y problemas de ensamblaje.

5. Tenga cuidado con los errores comunes

- No ignores la expansión térmica; las piezas pueden ajustarse más o menos con cambios de temperatura.

- Considera la maquinabilidad; algunos ajustes requieren tolerancias estrictas que aumentan el costo de producción.

6. Consejos profesionales para un diseño fluido

- Comienza con un sistema basado en agujeros. Es más simple, más común y ayuda a estandarizar las piezas.

- Mantén la documentación clara usando símbolos GD&T para ajuste y tolerancia para evitar confusiones.

Seguir estos pasos ayuda a elegir el ajuste de ingeniería adecuado que equilibra rendimiento, costo y durabilidad—especialmente importante aquí en España, donde la precisión y fiabilidad son clave.

Aplicaciones del Mundo Real y Estudios de Caso en Ajustes de Ingeniería

Los ajustes de ingeniería están en todas partes en productos del mundo real y juegan un papel importante en el funcionamiento y la durabilidad de las máquinas. Aquí se explica cómo diferentes industrias los utilizan:

Ajustes de holgura en transmisiones automotrices

Los sistemas de transmisión dependen en gran medida de ajustes de ajuste para garantizar una rotación suave y un ensamblaje fácil. Estos ajustes permiten que los ejes giren libremente dentro de engranajes y rodamientos sin exceso de juego, minimizando el desgaste y mejorando la eficiencia del combustible.

Ajustes de interferencia aeroespacial para resistencia

En aeroespacial, ajustes por interferencia son comunes para piezas que deben mantenerse firmemente unidas bajo alta tensión, como las palas de turbina en motores. Estos ajustes ajustados crean una unión fuerte sin tornillos, soportando cargas extremas y vibraciones.

Ajustes de transición en motores de drones para electrónica de consumo

Ajustes de transición son perfectos para ensamblajes sensibles como motores de drones donde se necesita un equilibrio entre ajuste firme y cierto movimiento. Garantizan precisión en el alineamiento mientras permiten ensamblar las piezas sin dañarlas.

Estudio de caso de dispositivos médicos

Un fabricante de dispositivos médicos cambió a ajustes de transición en su proceso de ensamblaje, reduciendo la vibración y el desgaste en brazos robóticos. Este pequeño cambio de diseño mejoró la fiabilidad y redujo los costos de mantenimiento.

Tendencias Emergentes

La fabricación aditiva y la impresión 3D están abriendo nuevas puertas para los ajustes de ingeniería. Estas tecnologías permiten ajustes personalizados y prototipado rápido, acelerando el desarrollo y reduciendo costos en industrias de toda España.

Los ajustes de ingeniería son importantes en todas las industrias, asegurando que las máquinas funcionen como se promete: suaves, fuertes y con mayor duración.

Errores comunes en ajustes de ingeniería y cómo evitarlos

Al trabajar con ajustes de ingeniería, es fácil cometer errores, especialmente si no se presta atención a los detalles. Aquí algunos errores comunes y cómo evitarlos:

- Ignorar las tolerancias acumuladas y el análisis de apilamientoNo subestimes cómo las pequeñas tolerancias se suman en varias piezas. Esto puede llevar a ensamblajes que no encajan bien o funcionan mal. Siempre realiza un análisis de apilamiento temprano para predecir posibles problemas.

- Mala documentación y uso incorrecto de símbolos GD&TUna documentación precisa y el uso correcto de las tolerancias GD&T son clave para una comunicación clara. La documentación desordenada o incorrecta causa confusión en el taller y puede aumentar los costos. Usa símbolos estándar y revisa tu trabajo cuidadosamente.

- Focar demasiado en reducir costos en lugar de análisis del ciclo de vidaAhorrar dinero inicialmente eligiendo ajustes más baratos o tolerancias más laxas puede salir caro más adelante con mayor mantenimiento o fallos. Equilibra el costo con la duración del producto y las condiciones a las que estará sometido.

- Ignorar revisiones y auditorías de diseñoRevisar regularmente las tolerancias y ajustes puede detectar errores temprano. Usa una lista de verificación de auditoría gratuita para asegurarte de que cada etapa del diseño se revise en busca de posibles problemas antes de la producción.

Evitar estos errores ayuda a mantener los ajustes de ensamblaje mecánico confiables y rentables, especialmente para las exigentes necesidades de la fabricación y proyectos de ingeniería en España.