Discover what an end mill is its types coatings and uses with expert tips on choosing the right CNC milling tool for precision cutting.

Imagine this: you’re trying to mill a precise pocket on a metal part, but your cut goes sideways—wasting time, material, and frustration. What went wrong? Most likely, you reached for a drill bit when you really needed an cURL Too many subrequests..

An cURL Too many subrequests. is a specialized rotary cutting tool, built with sharp teeth on the end face and sides, designed not just to plunge but to cut laterally with pinpoint accuracy. It’s the backbone of modern milling, delivering versatility and precision across metals, plastics, and composites.

Whether you’re a beginner or a seasoned machinist, understanding what an end mill is and how it differs from a drill bit is the first step toward better machining results—and smarter tool choices. Ready to dive in?

End Mill vs. Drill Bit: Clearing the Confusion

Let’s clear up a common mix-up: an end mill and a drill bit may look similar, but they’re built for very different jobs. Here’s a quick side-by-side:

| Feature | End Mill | Drill Bit |

|---|---|---|

| cURL Too many subrequests. | 2 to 8 flutes, sometimes more | Usually 2 flutes |

| cURL Too many subrequests. | Can cut sideways and plunge | Designed primarily to plunge |

| Applications | Milling slots, contours, pockets | Drilling straight holes |

The key myth? People often think drill bits can only plunge vertically—and that’s true. But end mills can plunge like drills cURL Too many subrequests. cut sideways, making them versatile for shaping, slotting, and 3D contouring. Think of a drill bit as a hammer driving straight down, while an end mill acts like both a hammer and a saw, carving out intricate paths.

Knowing this difference is crucial when selecting the right tool for CNC milling tasks—using a drill bit sideways risks breakage and sloppy cuts, whereas end mills are designed to handle that stress.

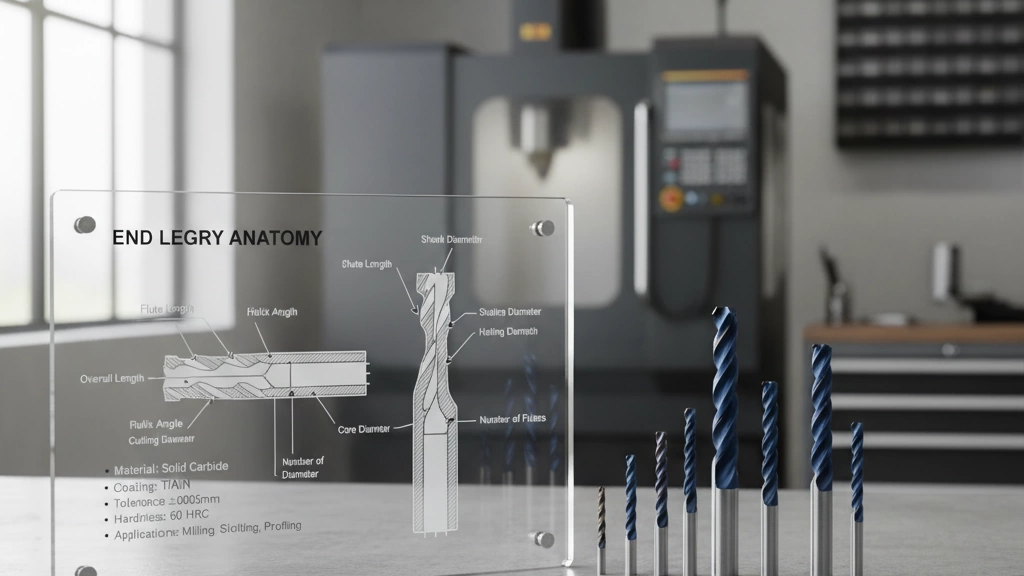

Anatomy of an End Mill

Understanding the anatomy of an end mill helps you pick the right tool for your job. Here’s a breakdown:

Shank:

This is the part that fits into your machine’s collet. Common diameter sizes in the U.S. include 1/4″ and 1/2″, with metric sizes also widely used depending on the machine. Shank types vary:

- Straight shank is the most common and fits standard collets.

- Weldon shank features side flats for better grip, preventing slips under heavy loads.

- Whistle notch shanks have a groove that locks into the holder for quick tool changes.

Flutes:

Flutes are the cutting edges twisted down the tool. End mills come with anywhere from 2 to 8 flutes:

- Fewer flutes (2-3) mean better chip evacuation, great for soft materials like aluminum.

- More flutes (4-8) provide smoother finishes and longer tool life, perfect for steel or harder metals.

Helix angles usually range between 30° and 45°, affecting how aggressively the tool cuts and clears chips. Steeper angles flush chips faster, reducing heat buildup.

Cutting Diameter & Length of Cut:

Specs on the end mill packaging or datasheets tell you these numbers. The cutting diameter is the width of the cut made by your tool, while the length of cut is how deep it can mill into the material. Understanding these ensures you don’t overload the tool or machine.

End Geometry:

The shape at the tip changes what the end mill is best at:

- Square end mills deliver sharp corners, good for slots and pockets.

- Ball nose mills have rounded tips, ideal for 3D contouring and molds.

- Corner radius end mills add a small curve to edges, reducing stress and extending tool life.

- Roughing profiles cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- HSS (High-Speed Steel): cURL Too many subrequests.

- Carbide: cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- TiN (Titanium Nitride): cURL Too many subrequests.

- cURL Too many subrequests. Harder than TiN, great for tougher materials.

- TiAlN (Titanium Aluminum Nitride): Handles high heat better, perfect for high-speed steel and stainless.

- AlTiN (Aluminum Titanium Nitride): Even higher heat resistance, ideal for dry machining.

- ZrN (Zirconium Nitride): Excellent for abrasive materials like aluminum, helps prevent built-up edges.

Carbide Grade Spotlight

Not all carbide is the same. For the U.S. market, sub-micron grain carbide is top-tier—fine particles fused for supreme toughness and sharpness. It’s especially popular for machining aluminum, steel, and titanium where precision and tool life count.

Bottom line: Match your end mill material and coating to the job’s demands for the best balance of cost and performance.

Selecting the Right End Mill

Picking the right end mill comes down to the material you’re cutting and how you set up your tool.

Material Compatibility

- Aluminum: Use fewer flutes (2-3) and sharper geometry for smooth chips. Carbide or sub-micron carbide grades work best.

- Steel & Stainless: More flutes (4-6), tougher coatings like TiAlN help with heat and wear. Cobalt tools can boost life.

- Plastics & Exotics: Look for sharp edges and polished flutes to avoid melting or chipping.

Rigidity Rules

- Keep Length of Cut (LOC) short: The shorter your end mill’s cutting length, the less it will deflect.

- Oversized Shank: A bigger shank diameter adds strength and stability.

- Reduced Neck: Use necked tools only if you need deep cuts without rubbing, but avoid if rigidity is critical.

Speed & Feed Tips

- Match spindle speed and feed rate to material and tool specs.

- Use speed & feed calculators—many tool vendors offer free tools online to dial in the numbers.

Common Failures & Fixes

- Chatter: Reduce speed, increase rigidity, and check machine setup.

- Built-Up Edge: Often happens with steel; increasing speed or adding coolant helps.

- cURL Too many subrequests. Usually caused by too aggressive feeds or poor tool support—slow down and check tool fit.

Choosing smart here saves wear, breaks, and expensive downtime.

Practical Applications Across Industries

End mills play a key role across many industries here in the U.S., each with unique demands:

- Aerospace: Machining tough titanium wing spars requires carbide end mills with sharp edges and heat-resistant coatings like TiAlN to handle high-speed cuts without wearing out.

- cURL Too many subrequests.: Aluminum engine blocks benefit from high-performance end mills that manage chip evacuation well, often using 3–4 flute designs to maintain surface finish and speed.

- Woodworking: CNC router signage relies on specialized square end mills and micro end mills for clean cuts and fine detail in softer materials like wood and composites.

- cURL Too many subrequests.: Implant prototyping demands ball nose cutters and corner radius end mills for smooth 3D contours and stress-free edges on stainless steel or titanium parts.

No matter the field, picking the right end mill often comes down to matching material and application needs with tool geometry and coating—key for efficiency and tool life.

Maintenance, Storage & Tool Life Hacks

cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- No warranty or support: Quality end mills often come with warranties or sample programs to test before bulk orders.

Pro Tips for Buying Smart:

- Always ask for runout and tolerance data—precision matters in US machine shops.

- Check if the brand offers sample end mills so you can try before a big buy.

- Look for warranty coverage or tool replacement policies, especially if you’re investing in premium carbide or coated tools.

- Remember, buying cheap can cost more if the tools chip or wear out early.

Keep these in mind and you’ll get the best end mills, whether you’re cutting aluminum, steel, or exotic materials right here in the USA.