Explora el proceso de fundición y los tipos de fundición con la guía experta de Vast que cubre procesos clave, materiales, ventajas y mejores usos en la fabricación.

¿Qué es la fundición y por qué es importante en la fabricación?

La fundición es un proceso de fabricación en el que el metal fundido se vierte en un molde, se deja enfriar y luego se solidifica en una forma específica. Esta técnica básica de moldeado de metales forma la base para producir desde pequeñas piezas intrincadas hasta componentes grandes y complejos utilizados en diversas industrias.

La fundición importa porque ofrece una versatilidad inigualable y una rentabilidad en la fabricación. Permite a los fabricantes crear piezas que serían difíciles o imposibles de hacer mediante mecanizado o forjado. Ya sea que estés construyendo motores automotrices, componentes aeroespaciales o maquinaria industrial, la fundición ayuda a convertir metal en bruto en piezas precisas y listas para usar de manera rápida y eficiente.

Al usar la fundición, los fabricantes pueden:

- Dar forma a metales como aluminio, acero y aleaciones en geometrías complejas

- Ahorrar tiempo de producción y reducir el desperdicio de material

- Producir grandes volúmenes con calidad consistente

- Personalizar productos para satisfacer necesidades específicas de rendimiento

En esencia, la fundición es un paso crítico en la fabricación moderna que combina artesanía con ingeniería avanzada. Conecta el diseño con la función, permitiendo a las industrias innovar y ofrecer productos confiables en el mercado competitivo.

Pasos clave en cada flujo de trabajo de fundición

La fundición puede parecer simple—verter metal fundido en un molde—pero hay un proceso claro paso a paso detrás de ello. Entender estos pasos ayuda a asegurar que obtengas la pieza correcta con la calidad adecuada para tu proyecto. Aquí tienes un desglose rápido:

- Fabricación del patrón: Crear un modelo de la pieza que deseas fundir. Los patrones pueden estar hechos de madera, plástico o metal y moldean la cavidad del molde.

- Preparación del molde: Utilizar el patrón para formar el molde, generalmente de arena u otros materiales dependiendo del tipo de fundición.

- Fundiendo el metal: Calienta tu metal a la temperatura adecuada hasta que se funda, listo para verter.

- Vertido: Vierte cuidadosamente el metal fundido en el molde preparado, llenando la cavidad.

- Enfriamiento y solidificación: Deja que el metal se enfríe y solidifique dentro del molde.

- Retiro de la fundición: Separar o abrir el molde para retirar la pieza de fundición solidificada.

- Limpieza y Acabado: Limpiar la fundición eliminando el exceso de material, suavizando bordes ásperos y aplicando cualquier proceso de acabado.

Cada paso es fundamental para evitar defectos y garantizar que tus técnicas de moldeo de metal maximicen la eficiencia y la calidad. Ya sea que trabajes con fundición en arena, fundición a presión u otro método, estos conceptos básicos permanecen iguales.

Los Fundamentos del Proceso de Fundición Paso a Paso

Herramientas y Equipamiento que Necesitas para una Fundición Exitosa

Para lograr una fundición correcta, es imprescindible contar con las herramientas y el equipo adecuados. Ya sea que trabajes en técnicas de moldeo de metal como la fundición en arena o métodos más precisos como la fundición a presión, estos conceptos básicos mantienen tu proceso fluido y confiable.

Esto es lo que normalmente necesitarás:

- Molde y Patrones: Estos dan forma a tu metal fundido. Dependiendo del tipo de fundición, puedes usar moldes de arena, moldes metálicos permanentes o patrones de espuma para fundición en espuma perdida.

- Hornos: Para fundir metales como aleaciones de aluminio, un horno confiable es clave. La temperatura de fusión y el control afectan la calidad de la pieza fundida.

- Herramientas de Vertido: Las cucharas o sistemas de inyección automáticos ayudan a verter el metal fundido de manera segura en los moldes. Para trabajos de alta presión como la fundición a presión, se utilizan máquinas de inyección especializadas.

- Sistemas de Enfriamiento: Una vez vertido, el metal necesita enfriarse adecuadamente. Algunos procesos usan aire, agua o incluso sistemas de vacío para solidificar la fundición de manera eficiente.

- Equipamiento para Limpieza y Acabado: Después de la fundición, necesitarás amoladoras, chorros de arena o tratamientos químicos para eliminar residuos y suavizar las superficies.

- Equipo de Seguridad: La fundición implica metales calientes y herramientas afiladas, por lo que guantes, protectores faciales y ropa resistente al calor son esenciales.

Con el equipo adecuado, cada paso desde la fundición hasta el acabado fluye bien, asegurando que evites defectos en el molde y obtengas un producto fuerte y utilizable.

1 Fundición en arena Versátil y Rentable para Piezas Grandes

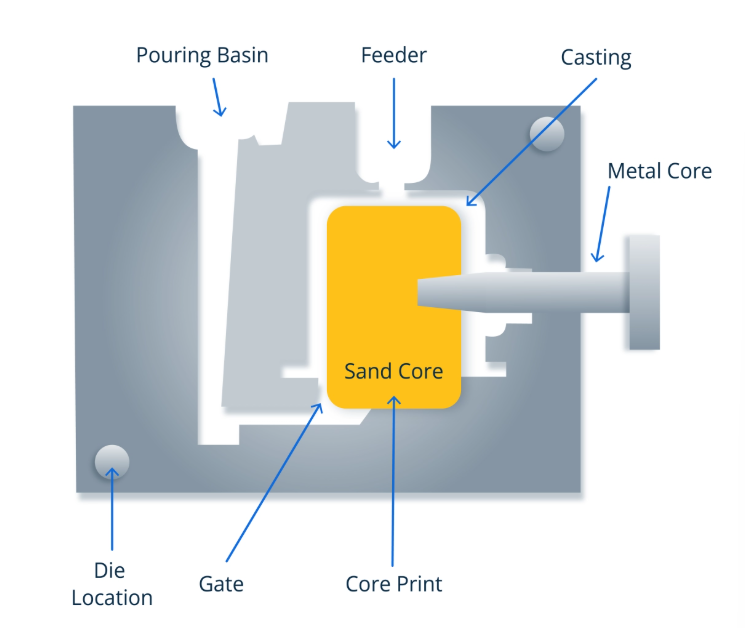

La fundición en arena es una de las técnicas de moldeo de metales más antiguas y comúnmente utilizadas en la fabricación. Implica crear un molde a partir de una mezcla de arena, que luego se compacta alrededor de un patrón de la pieza que deseas fabricar. Una vez que el molde está listo, se vierte metal fundido en la cavidad y se deja enfriar.

Pros:

- Altamente versátil, funciona con casi cualquier metal

- Rentable para piezas grandes y producción de bajo volumen

- Fácil y rápida de producir moldes

- Ideal para formas complejas que no requieren detalles finos

Contras:

- El acabado superficial es áspero en comparación con otros métodos

- Menor precisión dimensional

- Los materiales del molde son desechables y se usan solo una vez, lo que puede aumentar los residuos

Mejores usos:

- Piezas grandes como bloques de motor, carcasas de bombas y componentes de maquinaria pesada

- Lotes de producción de bajo a medio volumen donde el costo de las herramientas es una preocupación

- Aplicaciones donde no se requiere un alto nivel de detalle, pero sí resistencia

Si trabajas con aleaciones de fundición de aluminio o necesitas producir piezas grandes sin gastar mucho, la fundición en arena suele ser la solución preferida. Su flexibilidad la hace popular en industrias como la automotriz y la fabricación de equipos de construcción.

Fundición a presión de alta volumen con precisión

La fundición a presión es una técnica popular de moldeo de metales utilizada para producir grandes volúmenes de piezas con excelente precisión y acabados suaves. En este proceso, el metal fundido se inyecta bajo alta presión en moldes de acero llamados matrices. Esta alta presión asegura que el metal llene cada detalle del molde, resultando en piezas precisas y consistentes.

Ventajas de la fundición a presión

- Alta velocidad de producción: Ideal para lotes de producción en masa.

- Acabado superficial excelente: Las piezas salen suaves, reduciendo la necesidad de mecanizado adicional.

- Alta precisión dimensional: Se pueden lograr tolerancias ajustadas.

- Piezas resistentes: La inyección a alta presión crea componentes densos y duraderos.

Contras de la fundición a presión

- Alto costo inicial: La creación de matrices de acero es costosa y lleva mucho tiempo.

- Limitaciones de material: Mejor adecuado para metales no ferrosos como aluminio, zinc y magnesio.

- Restricciones de tamaño de las piezas: Las matrices limitan el tamaño y peso de las piezas producidas.

Mejores usos de la fundición a presión

- Componentes automotrices como bloques de motor y soportes.

- Carcasas de electrónica de consumo.

- Piezas de electrodomésticos que requieren dimensiones precisas.

- Cualquier industria que necesite producción constante y en volumen alto con un acabado fino.

La fundición a presión destaca cuando necesitas tolerancias ajustadas y piezas suaves rápidamente, especialmente para metales como aleaciones de aluminio y zinc. Esto la hace ideal para muchos sectores manufactureros en toda España donde importan tanto la precisión como el volumen. Para más información sobre métodos de fundición de metales, consulta nuestra guía detallada sobre el proceso de fundición.

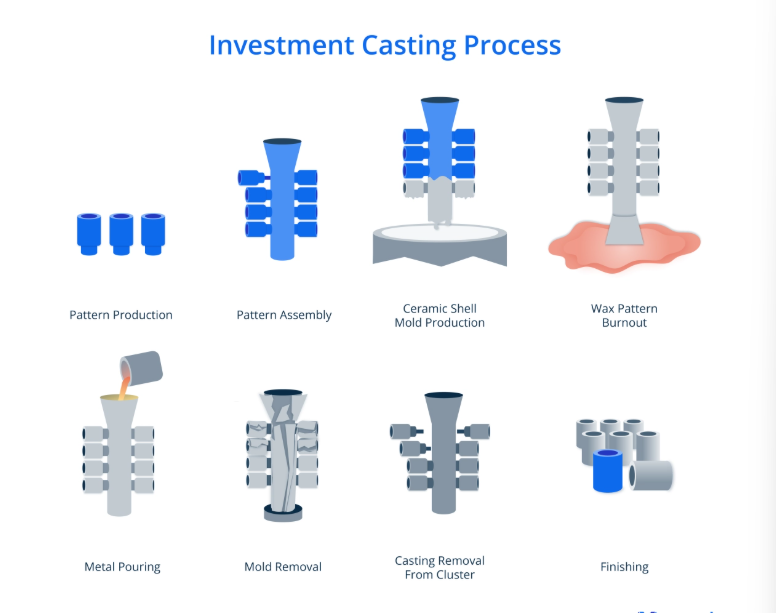

Fundición a la cera perdida con detalles intrincados para aeroespacial

La fundición a la cera perdida, también conocida como fundición de cera perdida, es una técnica popular de moldeo de metales valorada por producir piezas con detalles intrincados y acabados superficiales excelentes. Este proceso comienza creando un modelo de cera de la pieza deseada. Luego, el modelo de cera se recubre con una cáscara de cerámica, que se endurece y forma un molde. Una vez que la cerámica está solidificada, la cera se derrite, de ahí el nombre de fundición a la cera perdida, dejando una cavidad detallada para verter el metal fundido.

Este método es especialmente valioso en la industria aeroespacial y en otros sectores donde la precisión y la complejidad son importantes. Funciona bien para fabricar formas complejas con las que otros tipos de fundición tienen dificultades, incluyendo paredes delgadas y patrones intrincados. La fundición a la cera perdida soporta una variedad de metales y aleaciones, incluyendo aleaciones de aluminio, acero inoxidable y superaleaciones.

Pros:

- Alta precisión y detalles finos

- Excelente acabado superficial, reduciendo o eliminando el mecanizado

- Puede fundir piezas complejas y de paredes delgadas

- Apto para una amplia gama de metales

Contras:

- Costo más alto en comparación con métodos de fundición más simples

- Tiempo de producción más largo debido a la preparación del molde

- Limitado a piezas más pequeñas o componentes de tamaño medio

Mejores usos:

- Componentes aeroespaciales con tolerancias estrictas

- Instrumentos médicos

- Joyería y trabajos artísticos en metal

- Palas de turbina y piezas de motor

La fundición a la cera perdida sigue siendo una opción principal cuando se necesita una fundición de metal de precisión que sea confiable y consistente, especialmente para aplicaciones de alto valor donde cada detalle cuenta.

Fundición en molde permanente por gravedad, reutilizable para producciones medias

La fundición en molde permanente, también conocida como fundición en molde de gravedad, utiliza un molde de metal reutilizable en lugar de arena u otros materiales desechables. El metal fundido se vierte en el molde por gravedad, llenando la cavidad sin presión adicional. Este proceso es ideal para producciones medias donde se busca un mejor acabado superficial y tolerancias más ajustadas que la fundición en arena, pero sin la alta volumen o complejidad de la fundición en molde de presión.

Pros

- Los moldes de metal reutilizables reducen los costes por pieza en producciones medias

- Mejor acabado superficial y precisión dimensional en comparación con la fundición en arena

- Buen control sobre el grosor de las piezas y propiedades mecánicas

- Menos trabajo posterior a la fundición necesario

Contras

- Costo inicial de molde más alto que el fundido en arena

- Los límites de desgaste del molde limitan el número total de piezas fabricadas

- No es tan adecuado para formas muy complejas o volúmenes muy altos

Mejores usos

- Piezas automotrices como pistones y soportes

- Componentes de hardware con complejidad moderada

- Lotes de producción desde unos pocos cientos hasta unos pocos miles de piezas donde la calidad y el costo son importantes

El moldeo permanente por gravedad es una opción práctica si desea herramientas reutilizables con calidad constante para proyectos de fabricación de tamaño medio. Combina rentabilidad con mayor precisión, ideal para muchos fabricantes pequeños y medianos en España.

Resistencia del fundido centrífugo para tuberías y cilindros

El fundido centrífugo es un proceso especializado donde el metal fundido se vierte en un molde giratorio. La acción de giro fuerza al metal hacia afuera, creando una capa densa y resistente que es perfecta para fabricar tuberías, cilindros y anillos. Este método es especialmente popular en industrias que demandan alta resistencia y uniformidad, como tuberías de agua, piezas automotrices y componentes de maquinaria pesada.

Pros:

- Produce piezas con excelente densidad y resistencia mecánica

- Reduce las impurezas al empujarlas hacia el centro, que pueden ser eliminadas

- Ideal para formas cilíndricas y piezas huecas

- Porosidad y defectos mínimos en comparación con otros métodos de fundición

Contras:

- Limitado a formas redondas o tubulares, no es ideal para geometrías complejas

- Costo inicial de configuración más alto debido a equipos especializados de giro

- No adecuado para lotes de producción de bajo volumen

Mejores usos:

- Fabricación de tuberías y tubos metálicos

- Fabricación de volantes, bujes y carcasas de rodamientos

- Producción de componentes cilíndricos de alta resistencia en sectores automotriz y aeroespacial

Si necesita fundiciones fuertes y uniformes para piezas redondas, la fundición centrífuga es una opción confiable que combina resistencia con precisión en técnicas de moldeo de metales.

Fundición en yeso para acabados suaves en prototipos

La fundición en molde de yeso es una excelente opción cuando necesita superficies suaves y detalladas, perfecta para hacer prototipos o pequeñas series de producción. Utiliza una mezcla de yeso y otros materiales para formar el molde. Este molde retiene muchos detalles finos porque el yeso no tiene la textura granulada que se encuentra en la fundición en arena.

Pros:

- Produce acabados de superficie suaves con mínimo procesamiento posterior necesario

- Captura detalles finos, ideal para formas complejas y patrones intrincados

- Costos de molde más bajos en comparación con moldes de metal

- Adecuado para producción de volumen bajo a medio

Contras:

- La resistencia del molde es menor, por lo que no es adecuado para metales pesados o piezas grandes

- Tiempo de fabricación del molde más largo que la fundición en arena

- Los moldes de yeso se descomponen después de un uso, por lo que se necesitan moldes nuevos para cada fundición

Mejores usos:

- Prototipado y piezas personalizadas con requisitos de detalles precisos

- Fundición de metales no ferrosos como aluminio, latón o bronce

- Lotes pequeños donde importa el acabado superficial

Si desea piezas metálicas suaves que destaquen directamente del molde sin necesidad de un acabado pesado, la fundición en molde de yeso es un método eficiente y rentable que cumple con esas características. Encaja bien en flujos de trabajo de fabricación que priorizan detalles finos sobre la producción en masa.

Fundición en espuma perdida para formas complejas

La fundición en espuma perdida utiliza patrones de espuma que se recubren con un material refractario y luego se rodean de arena. Cuando se vierte metal fundido, la espuma se vaporiza, dejando la forma exacta del patrón. Esto hace que la fundición en espuma perdida sea ideal para crear geometrías complejas y piezas detalladas sin necesidad de núcleos o herramientas extensas.

ProsExcelente para formas intrincadas y complejas

Mínimo mecanizado requerido después de la fundición

Reduce el número de piezas permitiendo características integradas

Buen acabado superficial en comparación con la fundición en arena

Utiliza menos herramientas, reduciendo costos para producciones pequeñas y medianas. Los patrones de espuma pueden ser frágiles y difíciles de manejar

Limitado a ciertos metales, principalmente aluminio y hierro fundido

Requiere un control cuidadoso de las condiciones de vertido para prevenir defectos. Mejores usos

La fundición en espuma perdida funciona muy bien para componentes automotrices, carcasas de bombas y piezas con pasajes internos complicados. Su capacidad para reproducir detalles finos con precisión la convierte en una opción preferida para prototipos y piezas de producción funcional donde la complejidad del diseño es alta.

Si deseas más detalles sobre técnicas de moldeo de metales, consulta nuestra guía sobre los fundamentos del proceso de fundición.

Fundición continua eficiente para barras y losas

La fundición continua es una técnica popular de moldeo de metales utilizada principalmente para producir barras largas, losas y láminas. Consiste en verter metal fundido en un molde enfriado, donde se solidifica mientras se extrae de manera continua. Este método es eficiente para producción en volumen alto y minimiza desperdicios, siendo una opción preferida en la fabricación de acero y aluminio.

Pros

- Alta velocidad y eficiencia en la producción

- Calidad consistente y acabado superficial

- Menos desperdicio de metal en comparación con la fundición tradicional

- Ideal para la fabricación industrial a gran escala

Contras

- Alta inversión inicial en equipos

- Limitado a ciertas formas como losas, palanquillas o barras

- Menos flexible para piezas complejas o pequeñas

Mejores usos

- Fabricación de barras de acero y aluminio

- Producción de losas para laminadoras

- Industrias que requieren secciones metálicas uniformes con control estricto de calidad

En España, la fundición continua apoya industrias pesadas como la automotriz y la construcción proporcionando formas metálicas confiables de manera rápida y rentable. Es una opción inteligente cuando necesitas piezas metálicas consistentes en volumen sin sacrificar calidad.

Fundición en vacío sin defectos para aleaciones de alta calidad

La fundición en vacío es una excelente opción cuando necesitas piezas metálicas con defectos mínimos y alta integridad de aleación. Este proceso utiliza un vacío para atraer el metal fundido al molde, lo que reduce burbujas de aire e impurezas. Esto significa menos defectos de fundición como porosidad o contaminación, haciéndola ideal para piezas críticas donde la resistencia y la precisión son imprescindibles.

Pros: Produce piezas con un acabado superficial excelente

Minimiza la porosidad de gas para componentes más resistentes

Ideal para fundir aleaciones de aluminio y otros metales propensos a la oxidación

Perfecto para aplicaciones aeroespaciales, automotrices y médicas que requieren tolerancias estrictas. Contras: Costos de equipo y configuración más altos en comparación con la fundición en arena o en molde de presión

Ciclos de producción más lentos, menos adecuado para fabricación en masa

Requiere operadores capacitados para mantener entornos de vacío. Mejores usos

La fundición en vacío destaca cuando se trabaja con aleaciones sensibles como acero inoxidable y titanio. Si buscas calidad constante en piezas aeroespaciales o dispositivos médicos, este método ofrece fiabilidad y precisión en la que puedes confiar. Es menos común en la fabricación general debido a su costo, pero vale la pena para necesidades de alto rendimiento.

Fundición en molde de cerámica resistente al calor para precisión

La fundición en molde de cerámica es un método preferido cuando necesitas piezas detalladas y resistentes al calor. Implica crear una carcasa de cerámica alrededor de un patrón de cera o plástico, que luego se funde para dejar una cavidad de molde perfecta. Este proceso funciona muy bien para componentes metálicos precisos que deben soportar altas temperaturas.

Pros:

- Excelente acabado superficial y detalles finos

- Puede manejar metales con puntos de fusión altos como acero y aleaciones de níquel

- Moldes duraderos que mantienen su forma durante la fundición

Contras:

- Tiempos de producción más largos en comparación con otros métodos

- Costos más altos debido a los materiales del molde y la complejidad

- No ideal para piezas muy grandes

Mejores usos:

- Piezas aeroespaciales y automotrices que requieren tolerancias precisas

- Componentes resistentes al calor como palas de turbina

- Formas complejas que necesitan acabados suaves

Si buscas precisión y resistencia al calor en tus piezas fundidas, la fundición en molde de cerámica ofrece una opción confiable con excelentes resultados.

Tabla comparativa: Elegir el tipo de fundición adecuado

Al decidir el mejor proceso de fundición para su proyecto, es útil sopesar las ventajas, desventajas y mejores usos de cada método. Aquí hay una comparación rápida de los 10 principales tipos de procesos de fundición para guiar su elección:

| Tipo de fundición | Pros | Contras | Mejores usos |

|---|---|---|---|

| Fundición en arena | Versátil, de bajo costo, adecuado para piezas grandes | Acabado superficial áspero, producción más lenta | Piezas metálicas grandes, prototipos |

| Fundición a presión | Alta precisión, producción rápida | Altos costos de herramientas, limitado a metales no ferrosos | Producción en masa, piezas automotrices |

| Fundición a la cera perdida | Extremadamente detallado, acabado suave | Costoso, que requiere mucho tiempo | Piezas aeroespaciales, joyería |

| Fundición en molde permanente | Molde reutilizable, buen acabado superficial | Formas limitadas, desgaste del molde con el tiempo | Fundiciones de producción media |

| Fundición centrífuga | Piezas fuertes y densas, con menos impurezas | Limitado a formas simétricas | Tuberías, cilindros |

| Fundición en molde de yeso | Superficies suaves, buen detalle | El molde es frágil y de un solo uso | Prototipos, piezas intrincadas |

| Fundición a la pérdida de espuma | Formas complejas sin necesidad de núcleos | Costo del patrón de espuma, ciclos más largos | Piezas automotrices complejas |

| Fundición continua | Producción eficiente y consistente | Alto costo de configuración | Barras, losas, metales en grandes volúmenes |

| Fundición al vacío | Aleaciones libres de defectos, de alta calidad | Equipamiento y proceso costosos | Aleaciones de alto rendimiento |

| Fundición en molde cerámico | Resistente al calor, detalles precisos | Proceso lento, moldes costosos | Piezas de precisión, aleaciones resistentes al calor |

Utilice esta tabla como una guía rápida para reducir sus opciones según el tamaño del proyecto, presupuesto, necesidades de precisión y volúmenes de producción. Cada método de fundición tiene un nicho único, por lo que elegir el tipo correcto le ayuda a obtener el mejor equilibrio entre calidad y costo para sus objetivos de fabricación.

Desafíos comunes en la fundición y cómo superarlos

Principales defectos y estrategias de prevención

La fundición es un método de fabricación confiable, pero presenta defectos comunes que debes vigilar. Detectar y prevenir estos problemas a tiempo ahorra tiempo, dinero y mejora la calidad. Aquí están los principales defectos de fundición y cómo evitarlos:

- PorosidadPequeños agujeros o bolsas de gas se forman dentro de la fundición, debilitando el metal.

Prevención: Utiliza una ventilación adecuada en los moldes y controla la temperatura de vertido para reducir los gases atrapados. - Soldaduras fríasOcurren cuando dos corrientes de metal líquido no se fusionan correctamente, causando puntos débiles o costuras.

Prevención: Mantén una temperatura y velocidad de vertido constantes para un flujo suave del metal. - Cavidades de contracciónCausadas por la contracción del metal al enfriarse, dejando vacíos en el interior de la fundición.

Prevención: Diseña moldes con alimentadores o risers adecuados para suministrar metal adicional durante la solidificación. - Grietas superficialesSe desarrollan debido a un enfriamiento rápido o temperaturas desiguales en el molde.

Prevención: Mantén temperaturas constantes en el molde y evita sobrecalentar el metal. - Fallas por llenado incompletoCuando el metal se solidifica antes de llenar completamente el molde, resultando en piezas incompletas.

Prevención: Utiliza una temperatura adecuada del metal y vierte rápidamente con presión suficiente. - InclusionsMateriales no metálicos atrapados dentro de la fundición por impurezas o material del molde.

Prevención: Usa metal limpio y materiales de molde de alta calidad, además de filtración adecuada.

Al entender estos problemas comunes—porosidad, soldaduras frías, contracción, grietas, fallas por llenado y inclusiones—puedes implementar pasos sencillos para mejorar el éxito de tu fundición. Esto hace que la fundición sea más eficiente y confiable, especialmente para fabricantes en España que se centran en la calidad y la rentabilidad.

Guía de selección de materiales para diferentes tipos de fundición

Elegir el material adecuado es fundamental para una fundición exitosa. Los diferentes tipos de fundición funcionan mejor con ciertos metales y aleaciones, por lo que escoger el correcto ayuda a evitar defectos y mejora el rendimiento del producto final. Aquí tienes una guía rápida de las opciones de materiales según los métodos de fundición más comunes:

- Fundición en arena: Funciona bien con una variedad de metales, incluyendo hierro fundido, acero, aluminio y bronce. Su flexibilidad la hace ideal para piezas grandes donde el costo es un factor.

- Fundición a presión: Más adecuada para metales no ferrosos como aluminio, magnesio y aleaciones de zinc. Estos materiales se funden fácilmente y fluyen bien bajo presión, proporcionando resultados precisos y suaves.

- Fundición a la cera perdida (Inversión): Ideal para acero inoxidable, titanio y otras aleaciones de alto rendimiento. Este proceso maneja formas complejas con detalles finos, especialmente útil en aeroespacial.

- Molde permanente (Fundición por gravedad): Utilizado principalmente con aleaciones de aluminio y magnesio. Es excelente para producciones de tamaño medio donde se necesitan moldes reutilizables.

- Fundición centrífuga: Frecuentemente utilizada con acero, hierro fundido y aleaciones de cobre. Este método es ideal para piezas cilíndricas como tuberías y anillos que requieren metal denso y uniforme.

- Fundición en yeso: Funciona mejor con aluminio, hierro fundido y algunos aceros. Ofrece acabados superficiales suaves, siendo adecuada para prototipos y piezas pequeñas.

- Fundición con espuma perdida: Típicamente utilizada con hierro fundido gris y aleaciones de aluminio. Maneja formas complejas, reduciendo mecanizado y desperdicio.

- Fundición continua: Principalmente utilizada para planchas o bloques de acero y aluminio. Los materiales deben tener buenas características de flujo y solidificación para una producción larga y continua.

- Fundición al vacío: Adecuada para aluminio y otras aleaciones de alta pureza donde la reducción de defectos es crucial. Frecuentemente utilizada en aeroespacial y automoción para piezas que requieren alta resistencia y calidad.

- Fundición en molde cerámico: Funciona mejor con aceros y superaleaciones que necesitan alta resistencia al calor y detalles precisos.

Consejos rápidos

- Combina la punto de fusión del material con la temperatura del proceso de fundición.

- Considera características de la aleación como resistencia, resistencia a la corrosión y maquinabilidad.

- Evaluar volumen de producción – algunos materiales son más rentables a escala.

- Piensa en el uso del producto final para garantizar durabilidad y rendimiento.

Seleccionar el metal o aleación adecuado según el tipo de fundición mantiene tu proyecto en marcha y reduce los dolores de cabeza comunes en la fabricación.

Aplicaciones del mundo real donde la fundición impulsa la innovación: fundición en la industria automotriz, aeroespacial y más allá

La fundición juega un papel importante en la configuración de industrias como la automotriz y la aeroespacial aquí en España. Es la técnica de moldeo metálico preferida cuando necesitas piezas fuertes, precisas y fabricadas rápidamente a gran escala.

In fabricación automotriz, la fundición es esencial para piezas como bloques de motor, cajas de transmisión y componentes de frenos. La fundición en arena y la fundición a presión son populares porque manejan formas complejas y altos volúmenes de manera eficiente. Utilizar aleaciones de aluminio para fundición ayuda a hacer los vehículos más ligeros y eficientes en consumo de combustible, lo cual es muy importante en el mercado actual.

In aeroespacial, se prefieren métodos de fundición metálica de precisión como la fundición a la cera perdida (también llamada fundición en cera perdida). Ofrecen detalles intrincados y tolerancias estrictas necesarias para palas de turbina y componentes críticos del motor. La fundición al vacío también ayuda a producir componentes libres de defectos que resisten condiciones adversas.

Más allá de eso, la fundición es clave para fabricar todo, desde piezas de maquinaria industrial hasta herramientas médicas. La fundición centrífuga aporta resistencia a tuberías y cilindros utilizados en construcción y sectores energéticos.

En resumen, la fundición permite a los fabricantes en España innovar transformando diseños complejos en piezas confiables y duraderas que mantienen a las industrias en movimiento.

Asóciate con Vast para soluciones de fundición expertas

Cuando se trata de fundición y tipos de fundición, asociarse con un experto experimentado marca la diferencia. Vast ofrece soluciones de fundición confiables y personalizadas para satisfacer tus necesidades específicas de fabricación en toda España. Ya sea que necesites técnicas de moldeo metálico como fundición en arena, fundición a presión o fundición en cera perdida, el equipo de Vast comprende las mejores prácticas para ofrecer calidad y precisión en cada trabajo.

Aquí tienes por qué trabajar con Vast beneficia tu proyecto:

- Amplia gama de tipos de fundición: Desde fundición a presión hasta fundición al vacío, Vast cubre todos los procesos principales.

- Soluciones personalizadas: Adaptamos materiales y métodos según los requisitos y volumen de su producto.

- Enfoque en la calidad: Nuestro método minimiza defectos en la fundición durante la fabricación, garantizando resultados de alta calidad.

- Entrega a tiempo: La producción local significa una mayor rapidez, manteniendo su proyecto en plazo.

- Asesoramiento experto: Le ayudamos a elegir el tipo de fundición adecuado, equilibrando coste, precisión y durabilidad.

Para empresas en España que buscan impulsar la innovación o escalar la producción, Vast es el socio de referencia para fundición de metales de precisión y técnicas de moldeo metálico. Contacte con nosotros hoy mismo y descubra cómo Vast puede optimizar su flujo de trabajo de fundición con soporte dedicado y experiencia en la industria.

Sección de Preguntas Frecuentes

¿Qué es la fundición y por qué es importante en la fabricación?

La fundición es una técnica de moldeo de metales en la que el metal fundido se vierte en un molde para crear piezas. Es fundamental en la fabricación porque permite formas complejas, piezas grandes y una producción rentable.

¿Qué método de fundición debería elegir para mi proyecto?

Depende de sus necesidades:

- Utilice fundición en arena para piezas grandes y sencillas con presupuesto limitado.

- Elija fundición a presión para piezas de alto volumen y precisión.

- La fundición a la cera perdida se adapta a componentes intrincados y detallados.

- La fundición centrífuga funciona bien para tuberías y cilindros.

¿Cuáles son los defectos comunes en la fundición?

Los problemas típicos incluyen porosidad, grietas y deformaciones. Estos defectos a menudo se pueden prevenir mediante un diseño adecuado del molde, selección de materiales y control de los tiempos de enfriamiento.

¿Puedo fundir piezas de aluminio localmente?

Sí, las aleaciones de fundición de aluminio son populares en España por su ligereza y resistencia. Métodos como la fundición en arena y la fundición a presión se utilizan a menudo para el aluminio.

¿Cómo ayuda la fundición al vacío en la fabricación?

La fundición al vacío reduce los gases y las impurezas, resultando en piezas de aleación sin defectos y de alta calidad. Es ideal para usos aeroespaciales y automotrices.

¿Es costosa la fundición a la cera perdida?

Puede ser más cara que otros métodos, pero ofrece detalles y precisión incomparables, lo que la hace valiosa para componentes complejos o aeroespaciales.

¿Qué equipo necesito para fundición a pequeña escala?

Las herramientas básicas incluyen:

- Un horno o fuente de fusión

- Molde (de arena, yeso o cerámica)

- Equipo de seguridad

- Herramientas para verter

¿Cómo selecciono el proceso de fundición adecuado para prototipos?

Considera:

- Fundición en yeso para acabados suaves

- Fundición en espuma perdida para formas complejas

- Fundición en arena para prototipos rápidos y económicos

Si tienes más preguntas sobre fundición y tipos de fundición, no dudes en contactarnos. Podemos ayudarte a encontrar la solución adecuada para las necesidades de tu proyecto.