Entdecken Sie, was Endfräsen ist, mit diesem umfassenden Leitfaden zu Werkzeugen, Prozessen, Typen, Unterschieden und Experten-Tipps für Präzisionsbearbeitung.

Definition und Grundprinzipien des Endfräsens

Endfräsen ist ein Bearbeitungsverfahren, bei dem ein rotierendes Schneidwerkzeug Material vom Werkstück entfernt, um es zu formen oder zu veredeln. Genauer gesagt, ist ein Schaftfräser mit Schneidkanten an der Peripherie (Seiten) und am Ende (Boden) ausgestattet, was es ermöglicht, in mehreren Richtungen zu schneiden.

Technische Definition

Beim Endfräsen wird ein mehrzahniges Werkzeug namens Endmill verwendet, das um seine Achse rotiert, um Material durch Kontakt sowohl an der Seite als auch am Boden zu entfernen. Dies ermöglicht Operationen wie Nuten, Profilieren und Flächenbearbeitung in festem Material.

Wie Materialabtrag erfolgt

- Periphere Schneidkanten (Seitenfräsen): Diese entfernen Material entlang der Seite des Fräsers und schneiden Nuten oder formen Profile.

- Endschneidkanten (Eintauchfräsen): Diese schneiden nach unten in das Werkstück ein, ideal für Hohlräume oder Taschen.

Fräsen vs Drehen: Schneller visueller Vergleich

| Aspekt | Fräsen | Drehen |

|---|---|---|

| Werkzeugbewegung | Dreht und bewegt sich um das Werkstück | Dreht das Werkstück; Werkzeug ist stationär oder bewegt sich linear |

| Materialabtrag | Verwendet mehrere Schneidkanten (Enden + Peripherie) | Verwendet eine einzelne Schneidkante entlang des Durchmessers |

| Typische Operationen | Nuten, Profilieren, Flächenbearbeitung | Zylindrische Formgebung, Planfräsen |

| Werkstückform | Komplexe 2D/3D-Formen, Taschen | Überwiegend axiale (runde) Teile |

Endbearbeitung ermöglicht es, komplexe Formen mit Präzision zu bearbeiten, indem seitliche und Endschneidbewegungen kombiniert werden — ein großer Schritt über einfaches Drehen hinaus.

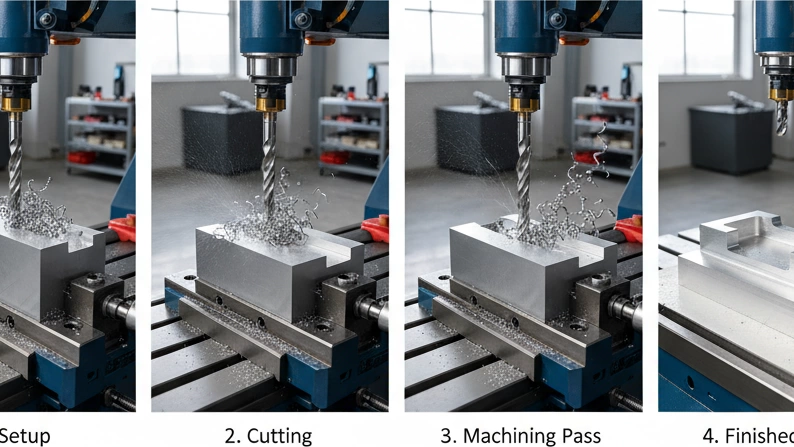

So funktioniert die Endbearbeitung: Schritt für Schritt

Die Endbearbeitung beginnt mit dem Fräserwerkzeug, das mehrere wichtige Teile hat. Die Flöten sind die Spiralrillen, die beim Schneiden helfen und Späne abführen. Der Helixwinkel regelt, wie aggressiv das Werkzeug in das Material schneidet und beeinflusst den Spanfluss. Dann haben Sie die Schaft, die das Teil ist, das von der Maschine gehalten wird, und die Schneiddurchmesser, der die Breite des Schnitts bestimmt.

Wenn es um Achsenbewegung, eine Standardmaschine könnte 3-Achsen-Fräsenverwenden — das Bewegen des Werkzeugs in X-, Y- und Z-Richtungen. Komplexere Setups wie 5-Achs-Fräsen fügen Rotation und Neigung hinzu, sodass Sie aus verschiedenen Winkeln schneiden können, um filigrane Teile herzustellen.

Die Endbearbeitung kann zwei Hauptansätze verfolgen: Schruppfräsen und Vorschubfräsen. Das Schruppfräsen drückt das Werkzeug in die gleiche Richtung wie die Vorschubbewegung, was zu einer besseren Oberflächenqualität und längerer Werkzeuglebensdauer führt, aber eine starre Einrichtung erfordert. Das Vormaterialfräsen drückt gegen den Vorschub, was zu mehr Werkzeugverschleiß führen kann, aber bei weniger starren Maschinen sicherer ist.

| Merkmal | Schruppfräsen | Schlichtfräsen |

|---|---|---|

| Werkzeugkontakt | Beginnt tief, schneidet dünn | Beginnt dünn, schneidet dick |

| Oberflächenfinish | Besser | Rauher |

| Werkzeugverschleiß | Weniger | Mehr |

| Maschinensteifigkeit | Benötigt mehr Steifigkeit | Nachsichtiger |

| Späneförderung | Effizient | Weniger effizient |

Spänebildung Entsteht, wenn die rotierenden Flöten Material abschneiden und Späne erzeugen, die entfernt werden müssen, um Schäden zu vermeiden. Eine gute Späneentfernung ist entscheidend und wird meist durch das Flöten-Design sowie den Einsatz von Kühlschmierstoffen oder Luftstößen erreicht, um den Schneidbereich sauber zu halten.

Das Verständnis dieser Grundlagen hilft Ihnen, das Beste aus dem Fräsen im Endbereich herauszuholen, egal ob Sie eine einfache CNC-Maschine oder eine anspruchsvolle 5-Achsen-Maschine betreiben.

Endfräsen vs. Flächenfräsen – Wichtige Unterschiede

Endfräsen und Flächenfräsen sind zwei gängige Fräsverfahren, aber sie dienen unterschiedlichen Zwecken und liefern unterschiedliche Ergebnisse. Hier ist ein kurzer Vergleich:

| Merkmal | Endfräsen | Gesicht Fräsen |

|---|---|---|

| Schnitt-Richtung | Verwendet das Ende und die Seite des Werkzeugs | Verwendet die Fläche (Unterseite) des Fräsers |

| Oberflächenfinish | Besser für detaillierte, präzise Schnitte | Ideal für flache, glatte Oberflächen |

| Typische Werkzeuge | Schneidwerkzeuge (quadrat, Kugelkopf, Radius) | Gesichtfräser (großer Durchmesser mit mehreren Einsätzen) |

| Anwendungen | Nuten, Taschen, Profile, Konturen | Große flache Flächen, Nivellierung, Planfräsen |

| Werkzeugkontaktfläche | Kleinerer Kontakt, vielseitiger | Größerer Kontakt, schnellere Materialabtragung |

Wann man das eine dem anderen vorzieht

- Wählen Sie das Fräsen mit Endmill wenn Sie detaillierte Formen wie Taschen, Nuten oder 3D-Konturen benötigen. Es ist ideal für Präzisions- und filigrane Arbeiten.

- Wählen Sie das Flächenfräsen wenn Sie große Flächen schnell glätten oder ebnen müssen. Es ist effizient für hohe Materialabtragsraten bei flachen Teilen.

Zu wissen, welche Methode zu Ihrem Auftrag passt, kann Zeit sparen, die Oberflächenqualität verbessern und Ihre Werkzeuge vor unnötigem Verschleiß schützen.

Arten von Endmill (Übersicht 2025)

Wenn es um Endmill im Jahr 2025 geht, gibt es eine solide Vielfalt, die auf verschiedene Aufgaben zugeschnitten ist. Hier eine kurze Übersicht:

- Quadratische Endmill: Die häufigste Art, ideal für allgemeine Fräsaufgaben wie Nuten und Taschen mit scharfen, flachen Kanten.

- Kugelkopffräser: Abgerundete Spitzen, perfekt für 3D-Konturierung und glatte Oberflächen auf gekrümmten Flächen.

- Eckenradiusfräser: Diese haben einen kleinen Radius an den Ecken, was die Festigkeit erhöht und Absplitterungen reduziert – ideal für härtere Materialien oder längere Werkzeuglebensdauer.

- Grobfräsen vs. Feinfräsen Endmills: Schruppfräser haben gezahnte Kanten, um große Materialmengen schnell zu entfernen, hinterlassen jedoch eine raue Oberfläche; Feinfräser sind glatter und erzeugen eine saubere, präzise Oberfläche.

Flötenanzahl: Wahl zwischen 2, 3 oder 4+

- 2-Flöten-Fräser: Am besten für weichere Materialien wie Aluminium und Kunststoffe. Der große Flötenraum erleichtert die Spanabfuhr und reduziert Verstopfungen.

- 3-Flöten-Fräser: Ein gutes Gleichgewicht, häufig bei härteren Materialien verwendet, bei denen eine bessere Oberflächenqualität ohne Verlust bei der Spanabfuhr erforderlich ist.

- 4+ Flöten-Fräser: Für Stahl und härtere Materialien, bei denen eine glatte Oberfläche entscheidend ist. Mehr Flöten bedeuten weniger Platz für Späne, daher funktionieren diese am besten mit Spanabfuhrmethoden.

Beschichtungen für längere Lebensdauer

- TiAlN (Titanaluminid): Hervorragende Hitzebeständigkeit, geeignet für Schnellarbeitsstahl und Edelstahl.

- AlTiN (Aluminium-Titannitrid): Noch besser für zähe Materialien und Trockenbearbeitung.

- ZrN (Zirkon Nitrit): Gut für Aluminium und weichere Legierungen, um Ablagerungen zu reduzieren.

- Diamantbeschichtungen: Hauptsächlich für abrasive Materialien wie Verbundstoffe und Kohlefaser, um die Werkzeuglebensdauer zu verlängern.

Vollhartmetall vs. Wechselbare Fräser

- Vollhartmetall: Hochgradig steif, langlebig und perfekt für Präzisionsarbeiten an zähen Materialien. Am beliebtesten für CNC-Fräsen in Deutschland.

- Wechselbare Fräser: Mit austauschbaren Einsätzen, was die Kosten bei größeren Aufträgen senkt, aber möglicherweise auf Kosten der Präzision geht und sperrig sein kann.

Die Wahl des richtigen Typs im Jahr 2025 hängt von Ihrem Material, Ihren Oberflächenanforderungen und Ihrem Budget ab.

Gängige Fräsoperationen

Fräsarbeiten mit Endmill decken ein breites Spektrum beim Bearbeiten ab. Hier sind die häufigsten Operationen, auf die Sie stoßen werden:

- Nuten & Schlüsselfräsungen: Schneiden schmaler Kanäle oder Nuten, oft für Schlüssel, die Teile ausrichten oder verriegeln.

- Profilieren & Konturieren: Entlang einer genauen Kontur oder Form am Werkstück, um komplexe Kanten oder Oberflächen zu erstellen.

- Aussparungen: Entfernen großer Materialbereiche im Inneren eines Teils, um eingesenkte Taschen oder Hohlräume zu schaffen.

- Seitliches Fräsen: Fräsen entlang der Seite des Werkstücks für glatte vertikale Wände oder Schultern.

- Tauchfräsen: Gerade nach unten in das Material schneiden — ideal für tiefe Löcher oder das Starten von Taschen ohne Rampen.

- Rampefräsen: Das schrittweise Eindringen in den Schnitt in einem Winkel, um die Belastung auf Werkzeug und Werkstück zu verringern.

- Trochoidales (Hochgeschwindigkeits-) Fräsen: Verwendung eines kreisförmigen oder Schleifen-Werkzeugpfads, um eine gleichmäßige Belastung des Fräsers aufrechtzuerhalten, während aggressiv Material entfernt wird.

Jede dieser Operationen nutzt die Form und Bewegung des Endmills auf unterschiedliche Weise, was Ihnen Flexibilität bei der Bewältigung von allem von einfachen Schnitten bis hin zu komplexen 3D-Formen gibt.

Materialien, die sich am besten für das Endfräsen eignen

Endfräsen funktioniert gut bei einer Vielzahl von Materialien und ist daher eine Top-Wahl für viele Werkstätten in Deutschland. Hier ein kurzer Überblick darüber, was Sie beim Fräsen verschiedener Materialien erwarten können:

- Aluminium: Leicht zu bearbeiten und ideal für 2- oder 3-flüglige Endmills. Bei höheren Geschwindigkeiten und moderaten Vorschüben laufen lassen, um Späne fließen zu lassen und Aufbauschneiden zu vermeiden.

- Stähle: Verwenden Sie 4-flügelig oder mehr für ein besseres Finish und längere Werkzeuglebensdauer. Langsamere Geschwindigkeiten helfen, Hitze und Verschleiß zu reduzieren.

- Edelstahl: Härter als regulärer Stahl, daher sollten beschichtete Hartmetallwerkzeuge und langsamere Schnittgeschwindigkeiten verwendet werden, um Arbeitshärtung zu vermeiden.

- Titan: Erfordert Werkzeuge mit speziellen Beschichtungen wie TiAlN und niedrigen Vorschubraten, um Hitze und Klebrigkeit zu bewältigen.

- Kunststoffe: Kann aufgrund des Schmelzens schwierig sein. Verwenden Sie scharfe Werkzeuge und kontrollieren Sie die Geschwindigkeiten, um Spanverschweißung zu vermeiden.

- Verbundwerkstoffe: Benötigt starre Vorrichtungen und oft spezielle Schaftfräser, um Delamination oder Faserzugkraft zu steuern.

Für genaue Geschwindigkeiten und Vorschübe, hilft es, die Daten der Werkzeughersteller zu überprüfen, um die richtigen Einstellungen schnell zu finden. Wenn Sie eine schnelle Werkzeugempfehlung oder die besten Parameter für Ihr Material benötigen, ist der Vast-Werkzeugselektor eine praktische Ressource, um die Arbeit richtig zu erledigen.

Vorteile und Einschränkungen des Flachfräsens

Das Flachfräsen ist beliebt wegen seiner da das gravierte Design dauerhaft und widerstandsfähig gegen Abnutzung ist. Ein weiterer großer Vorteil ist seine und Präzision. Damit können komplexe 3D-Formen und knifflige Konturen mühelos bearbeitet werden, was es zu einer bevorzugten Wahl für alles von einfachen Nutfräsungen bis zu detaillierten Profilen macht. Es funktioniert gut bei einer Vielzahl von Materialien, und die Vielfalt der Fräserarten ermöglicht eine schnelle Anpassung an verschiedene Aufgaben.

Das gesagt, gibt es einige Herausforderungen, die man im Auge behalten sollte:

- Werkzeugabweichung: Da Fräser lang und schlank sind, können sie sich unter Druck biegen, was die Genauigkeit beeinträchtigt.

- Risiko von Vibrationen: Vibrationen während des Schneidens können Oberflächenmarkierungen verursachen und die Werkzeuglebensdauer verringern.

- Höherer Werkzeugverschleiß: Bei härteren Materialien oder aggressiven Schnitten können Fräser schneller verschleißen, insbesondere wenn nicht die richtige Beschichtung oder Geometrie verwendet wird.

Das Wissen um diese Vor- und Nachteile hilft Ihnen zu entscheiden, wann das Flachfräsen die beste Wahl ist und wie Sie Ihren Auftrag erfolgreich einrichten.

Profi-Tipps für perfekte Ergebnisse beim Flachfräsen

Um großartige Ergebnisse beim Flachfräsen zu erzielen, beginnt alles mit Feinabstimmung Ihrer Einrichtung und Technik. Hier sind einige Profi-Tipps, um Ihr Können zu verbessern:

Werkzeuglaufzeit kontrollieren

- Halten Sie die Laufzeit nach Möglichkeit unter 0,005 mm. Diese enge Kontrolle reduziert den Werkzeugverschleiß und verbessert die Oberflächenqualität. Zu viel Laufzeit verursacht ungleichmäßigen Schnitt und kann Ihr Werkzeug ruinieren.

Sichere Werkstückspannung und Vorrichtung

- Stellen Sie sicher, dass Ihr Werkstück fest gespannt ist, um Vibrationen oder Bewegungen während des Fräsens zu vermeiden. Eine stabile Einrichtung minimiert Schwingungen und hilft, die Genauigkeit zu erhalten.

Wählen Sie die richtige Kühlmethode

- Kühlmittel: Am besten für hitzeintensive Arbeiten und härtere Materialien.

- Luftstoß: Ideal zum Entfernen von Spänen ohne Feuchtigkeit hinzuzufügen.

- MQL (Minimalmengenschmierung): Effiziente Kombination aus Öl und Luft, gut zur Verlängerung der Werkzeuglebensdauer und zur Sauberhaltung des Arbeitsbereichs.

Vermeiden Sie häufige Fehler

- Verweilen Sie nicht zu lange an einer Stelle; dies verursacht Dwell-Marken und Werkzeugschäden.

- Vermeiden Sie das “Vergraben des Werkzeugs”, indem Sie nicht zu tief oder zu schnell ohne geeignete Werkzeugwegstrategie eintauchen.

- Achten Sie auf die Helix-Richtung, um Ihren Frässtil anzupassen—die falsche Richtung kann eine schlechte Spanabfuhr und Oberflächenqualität verursachen.

Durch die Konzentration auf diese Details erzielen Sie sauberere Kanten, längere Werkzeuglebensdauer und einen insgesamt reibungsloseren Fräsprozess.

Die richtige Schaftfräserwahl im Jahr 2025

Die Wahl des richtigen Schaftfräsers kann einen großen Unterschied in Ihren Bearbeitungsergebnissen machen, egal ob Sie mit Aluminium, Stahl oder Verbundwerkstoffen arbeiten. Im Jahr 2025 neigen die Trends zu langlebigeren Beschichtungen, optimierten Flöten-Designs und vielseitigen Geometrien, die für eine Vielzahl von Arbeiten geeignet sind.

Die aktuelle Serie von Vast konzentriert sich auf Hochleistungs-Karbid-Schaftrfräser, mit Optionen aus TiAlN- und AlTiN-Beschichtungen für zusätzliche Hitzebeständigkeit und längere Werkzeuglebensdauer. Sie haben auch die Flöten-Designs verbessert, um die Spanabfuhr mit Oberflächenqualität zu balancieren, was beim Rampenfräsen oder Hochgeschwindigkeits-Trochoid-Schnitten hilfreich ist.

Hier ist eine kurze Checkliste, um Ihnen bei der Auswahl des richtigen Schaftfräsers für Ihren Auftrag zu helfen:

- Materialart: Passen Sie den Schaftfräser an das zu bearbeitende Material an (Aluminium, Edelstahl, Titan)

- Anzahl der Flöten: 2-3 Flöten für weichere Materialien; 4+ für härteren Stahl

- Beschichtung: Wählen Sie basierend auf Wärme- und Verschleißanforderungen (TiAlN für harte Arbeiten, Diamant für Verbundstoffe)

- Schnittart: Grobschlichten vs. Feinbearbeitung—Wählen Sie Grobfräser für Materialentfernung, Feinfräser für glatte Oberflächen

- Werkzeugdurchmesser und -länge: Stellen Sie sicher, dass es zum Werkstück und zur Bearbeitungsanlage passt

- Maschinenfähigkeiten: Bestätigen Sie, dass das Werkzeug für Ihre 3-Achsen- oder 5-Achsen-CNC-Anlage geeignet ist

Wenn Sie eine einfache Möglichkeit suchen, Ihre Optionen einzugrenzen, bietet Vast eine kostenlose, druckbare Werkzeugauswahl-Checkliste an, die diese Punkte und mehr aufschlüsselt. Es ist eine praktische Ressource für jeden, der Zeit sparen und kostspielige Fehler auf der Werkstatt vermeiden möchte.