High precision wire electrical discharge machining solutions for complex parts with submicron accuracy and superior surface finish.

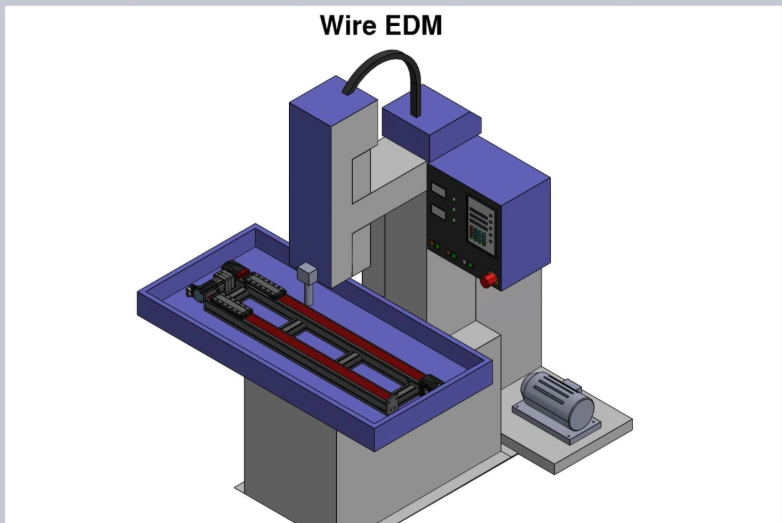

What Is Wire Electrical Discharge Machining?

Wire Electrical Discharge Machining (wire EDM) is a non-contact precision cutting process that uses a thin, continuously fed metal wire and controlled electrical discharges (spark erosion) to cut electrically conductive materials with very high accuracy.

Instead of using mechanical force like milling or turning, wire EDM removes material by microscopic melting and vaporization in a

How Wire Electrical Discharge Machining Works Step by Step

1. Workpiece Setup and Fixturing

On a wire electrical discharge machining (wire EDM) machine, I first clamp the workpiece on the worktable or a precision fixture. The goal is simple:

- Keep the part rigid and stable during cutting

- Align datums so the CNC coordinates match the actual geometry

- Ensure enough clearance around the cut for flushing and wire travel

Good workholding in wire EDM is less about resisting force (there’s almost no cutting force) and more about positioning accuracy, repeatability, and flushing access.

2. Wire Electrode and Continuous Feed

Wire EDM uses a thin brass or coated EDM wire as the cutting electrode. The wire:

- Is fed continuously from a supply spool, through guides, to a take-up spool

- Never touches the part; it’s separated by a tiny gap filled with dielectric fluid

- Is typically 0.10–0.25 mm in diameter for general work, with fine wire EDM going much smaller

Coated and special alloy wires improve cutting speed, accuracy, or surface finish depending on the job.

3. Dielectric Fluid: Deionized Water or Oil

The cutting zone is flooded with cURL Too many subrequests. (most common) or oil dielectric:

- Flushes away eroded particles from the spark gap

- Cools the wire and workpiece

- Controls the electrical discharge by maintaining proper resistance

Oil dielectric wire EDM is often chosen when I need top-tier surface finish and low heat-affected zone in tool steels or carbide.

4. Spark Erosion and Material Removal

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests., cURL Too many subrequests. CNC milling.

cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

This gives me tight control over contours, sharp corners, and intricate internal features other processes struggle with.

6. Wire Threading and Auto Wire Threading (AWT)

Before cutting, the machine threads the wire through the guides and starter hole. Modern AWT auto wire threading systems:

- Re-thread automatically after a wire break, even submerged

- Clean the hole and gap with fluid/air before re-threading

- Let the machine recover and continue the program unattended

Reliable AWT is key for lights-out EDM machining and long, complex jobs.

7. Closed-Loop Control and Anti-Electrolysis

Wire EDM cutting is heavily monitored in real time:

- Closed-loop control adjusts feed, spark energy, and wire tension based on feedback

- Precision glass scales or linear encoders maintain sub-micron positioning accuracy

- Anti-electrolysis EDM generators reduce corrosion and pitting on the workpiece surface, especially in fine-finish passes

This is how modern CNC wire EDM systems hold tight tolerances over long unattended runs.

8. Cutting Parameters and Their Impact

Every job comes down to tuning parameters:

- Power / pulse energy → higher for speed, lower for fine finish

- Pulse on/off time and frequency → control material removal rate and stability

- Wire speed and tension → affect straightness, kerf width, and accuracy

- Flushing pressure → impacts surface finish and wire break risk

For many high-precision parts, I’ll use multi-pass cutting:

- 1 roughing pass for speed

- 1–3 skim passes to hit final tolerance and improve EDM surface finish Ra

Done right, wire electrical discharge machining delivers burr-free edges, minimal heat-affected zone, and high-tolerance EDM cutting on hardened steel, carbide, titanium, Inconel, and more.

Key Advantages of Wire Electrical Discharge Machining (Wire EDM)

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

For global customers in aerospace, medical, and connector tooling, this is often the only practical way to keep parts within spec.

Clean Edges, Minimal Heat, No Burrs

Wire EDM generates a very small heat‑affected zone (HAZ) and leaves:

- Burr‑free edges that often need no deburring

- Excellent EDM surface finish (Ra) with multi‑pass cutting

This directly cuts polishing time and protects surface integrity on sealing faces, molds, and medical components.

Complex Geometries and Fine Details

With a thin brass or coated EDM wire, we can produce:

- Sharp internal corners and tight radii

- Narrow slots, thin ribs, and intricate profiles

- Taper wire cutting and 3D forms that are difficult or impossible with conventional tools

Single‑Setup Machining

Wire EDM lets us finish a part in one setup:

- Contours, pockets, punches, and die profiles in the same clamping

- Fewer fixtures, fewer hand operations, less stack‑up error

That’s a big deal when you’re chasing repeatable quality across global production batches.

High Repeatability From Prototype to Volume

Once the program and parameters are dialed in, wire EDM offers:

- Very high repeatability for prototype, small‑batch, and high‑volume runs

- Easy changeover between part numbers with minimal risk to accuracy

Time and Cost Benefits for Intricate Parts

On simple blocks, milling is usually cheaper. But for complex, high‑tolerance parts, wire EDM can win on:

- Lower total cost per part (no special tools, less rework, less polishing)

- Shorter lead times when geometry is complex or materials are hard

When your parts push the limits of geometry, hardness, or accuracy, wire EDM is often the most reliable and cost‑effective option on the floor.

Wire EDM Machine Types and Configurations

Main Wire EDM Machine Categories

When I talk to customers about wire electrical discharge machining, I usually group wire-cut EDM machines into four practical categories:

- Standard wire EDM machines – balanced on price, accuracy, and ease of use; ideal for general toolroom and job shop work.

- High‑speed wire EDM machines – tuned for maximum cutting speed and throughput, perfect when cost per part and delivery time matter most.

- Micro wire EDM machines cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests..

- cURL Too many subrequests. cURL Too many subrequests. like this slip fit tolerance table for precise engineering fits.

- Go‑to choice for aerospace, medical, connector, and precision tooling work.

Micro Wire EDM Machines (Fine Wire EDM)

Micro wire EDM machines are all about fine wire EDM technology:

- Wires down to Ø0.02 mm for micro slots, ultra‑thin ribs, and tiny holes.

- Critical for watch parts, micro‑connectors, micro‑molds, and delicate medical components.

- Tight control of spark energy to avoid overburn on very small geometries.

Oil Dielectric Wire EDM Systems

Oil dielectric wire EDM is my preferred route when surface integrity is the top priority:

- Produces burr‑free EDM cutting with extremely low EDM surface finish Ra values, often close to a mirror finish.

- Excellent for hardened steel EDM cutting, carbide wire EDM, and high‑value tooling where polishing time must be minimal.

- Reduced corrosion risk on fine details and sharp corners.

Linear Motor vs Ball-Screw Wire EDM

Drive technology matters more than most people think:

- Linear motor wire EDM

- No mechanical backlash, fast acceleration, and smooth motion.

- Best for high‑speed cutting, tight contours, and long unattended runs.

- Ball‑screw drive wire EDM

- Proven, robust, and usually lower initial cost.

- Good fit for shops with moderate accuracy and speed demands.

Small Footprint vs Large Capacity Machines

I size machines based on the

Core Technical Specifications for Wire Electrical Discharge Machining

When I compare wire electrical discharge machining (wire EDM) machines, I always start with hard specs. These numbers decide what parts you can run, how accurate you can be, and what your real cost per part looks like.

Key Wire EDM Specs at a Glance

| Spec | What It Means | What To Look For (Global Job/Tool Shops) |

|---|---|---|

| Max workpiece size & weight | Largest part the work tank and table can handle | Enough room for your biggest plate + fixtures |

| Usable cutting height | Max vertical thickness you can cut | 150–400 mm is common for general tooling |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | Typical: cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests.“ |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | Max angle and tightest internal corners | >20° taper and <0.1 mm radius for fine details |

| Dielectric system | Tank size, filtration, eco features | Good filters, resin life, and low water usage |

| Power / generator | kVA, peak current, duty cycle | Enough power for thick carbide & Inconel cutting |

Work Envelope and Travels

For high-mix global shops, I recommend:

- Max workpiece size: big enough for common mold plates, die sets, or multi-part setups. If you also do precision castings, match the tank to your typical plate and fixture sizes just like you’d size stock or plates for high-performance cast aluminum parts.

- Travels (X/Y/Z): avoid machines where you’re always at the limit; reserve 10–20% extra stroke.

- U/V axes: critical for taper wire cutting capability and 3D forms on dies and turbine parts.

Wire Range and Compatible Wire Types

A good wire EDM machining setup should support:

- Standard brass wire EDM: 0.20–0.25 mm for most work.

- Fine wire EDM technology: 0.05–0.10 mm for micro-precision components.

- Coated EDM wire: for faster cutting in hardened steel, carbide, and Inconel.

Make sure the guides, power feeds, and auto wire threading (AWT) are rated for the full wire range you plan to use.

Accuracy, Speed, and Surface Finish

These three specs define your real performance:

- Positioning accuracy & repeatability

- Standard CNC wire EDM systems: ~±5–10 μm.

- High‑end, linear motor wire EDM: ±2–3 μm with sub-micron interpolation.

- Maximum cutting speed

- Check both the peak speed (marketing number) and the typical productive rate on 80–100 mm hardened steel.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.:

- cURL Too many subrequests.

- cURL Too many subrequests.:

- cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests..

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- Filtration performance: long filter life, stable resistivity, and low sludge.

- Eco options: reduced water consumption, energy‑saving modes, and cleaner disposal.

- Generator and power

- Modern anti‑electrolysis EDM generators: protect surface integrity on carbide, titanium, and medical-grade materials.

- Look for stable duty cycle at high loads for long, lights‑out jobs.

If you get these core specs right, your wire-cut EDM machine will handle everything from tool steels and carbide to titanium and nickel alloys with predictable speed, accuracy, and cost.

Critical Wire Electrical Discharge Machining Features Engineers Really Care About

When I spec a new wire electrical discharge machining (wire EDM) system, I don’t start with brochure speeds. I start with the features that keep tolerance, uptime, and cost per part under control.

Auto Wire Threading (AWT) Matters More Than You Think

A good AWT is the difference between real lights‑out machining and babysitting.

- Key points to check:

- Threading reliability through tall parts and small starter holes

- Re‑thread time after a wire break (seconds, not minutes)

- Ability to thread under water (submerged wire EDM machining)

- Why it matters: Every failed thread is lost spindle time and scrap risk on high‑value aerospace or medical parts.

Submerged vs Flush Cutting

Submerged cutting (full tank) is my default for high‑tolerance work.

- Submerged cutting:

- Better temperature stability → tighter size control

- Less wire vibration → better surface finish and corner accuracy

- Safer splash‑free environment for operators

- Flush cutting:

- Faster setup for simple jobs

- Useful for oversized plates where full submersion isn’t possible

If you’re coming from milling, think of it like proper coolant management vs dry cutting—accuracy follows temperature control. Good flushing also pairs well with other precision operations like precision reaming of metal holes.

Corner Control and Shape Accuracy Algorithms

Modern CNC wire EDM systems live or die on software.

- Look for:

- Adaptive corner control for small radii at high speed

- Shape‑accuracy modes for punches, dies, and mold inserts

- Dedicated tech tables for carbide, Inconel, titanium, and hardened steels

- cURL Too many subrequests. Less “overburn” in corners, better fit between punches and dies, less hand‑fitting.

Real‑Time Thermal Compensation

Heat drift is a silent tolerance killer on long cuts.

- Essential capabilities:

- Temperature sensors in the work tank and machine structure

- Automatic pitch, scale, and straightness compensation

- Stable accuracy during long unattended runs

cURL Too many subrequests. cURL Too many subrequests.cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

User Interface and Programming Ease

I’m always looking for a control that new operators can actually learn.

- Must‑have UI features:

- Simple, conversational programming for straight cuts, 2D shapes, taper wire cutting

- Full 3D simulation with collision check

- Clear tech libraries for common materials and wire types

- Payoff: Faster onboarding, fewer programming mistakes, shorter setup times.

CAD/CAM and Direct CAD Import

Most precision wire EDM shops live inside CAD/CAM.

- Key integration points:

- Direct import of DXF, STEP, IGES, and solid models

- Clean post‑processors for popular EDM CAM software

- Automatic feature recognition (pockets, punches, contours)

- Why it matters: Less manual data entry, fewer geometry errors, faster programming loop.

Automation‑Ready Design

Even small shops benefit from basic automation once volumes climb.

- What I look for:

- Standard interfaces for pallets, robot loaders, and part changers

- Space and access for third‑party automation

- Reliable auto wire threading (again—automation lives or dies on this)

- Use case: Lights‑out wire EDM machining for punches, mold inserts, EV parts, and connector tooling.

Safety, Guarding, and Ergonomics

If operators hate the machine, it won’t run to its potential.

- Important details:

- Good enclosure and interlocks, especially with oil dielectric systems

- Easy access to work tank and fixtures

- Simple filter, resin, and wire change access

- Clear, bright work area and logical control layout

- cURL Too many subrequests. Less fatigue, fewer errors, and safer day‑to‑day operation.

When I evaluate wire EDM machining equipment, these features decide whether a machine is a profit center or a headache. Specs are important, but how the machine behaves in real production—threading, stability, monitoring, and recovery—matters even more.

Materials Compatible with Wire Electrical Discharge Machining

Wire electrical discharge machining works on almost any electrically conductive material, from soft copper to ultra-hard carbide. That’s the key rule: if it conducts electricity, we can usually cut it.

Common Materials for Wire EDM Machining

- Tool steels & high-speed steels (HSS)

Ideal for punches, dies, and precision tooling. We cut them fully hardened, so there’s no distortion from heat treatment and no need to chase tolerances afterward. Tight runout and tolerance control is very achievable, especially when you combine EDM with solid GD&T practice like in this practical cURL Too many subrequests.. - cURL Too many subrequests.

cURL Too many subrequests. - Titanium alloys

cURL Too many subrequests. - cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests. - cURL Too many subrequests.

cURL Too many subrequests. - cURL Too many subrequests.

cURL Too many subrequests. - cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests. - cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

To get stable, repeatable results with wire-cut EDM:

- Thickness & flushing

- Thin parts: use good support and low pressure flushing to avoid vibration.

- Thick parts: make sure flushing paths are clear; expect more passes for high finish and tight tolerance.

- Electrical conductivity

- Higher conductivity usually cuts faster.

- Marginally conductive materials are still possible but need slower parameters and more care with stability.

- Clamping & workholding

- Clamp rigidly but avoid distorting thin walls.

- Use precision fixtures, parallels, and modular tooling so tolerances and allowance/tolerance planning stay under control, similar to how you’d handle critical machining features as outlined in an allowance and tolerance planning guide (https://vast-cast.com/allowance-tolerance-explained-guide-for-precision-engineering-and-manufacturing/).

Surface Integrity by Material Type

- Steels & superalloys:

Multi-pass cutting (rough + skim cuts) minimizes the recast layer and micro-cracks. With the right settings, you get a very small heat‑affected zone and stable fatigue performance. - Carbide & hardmetals:

Use fine wire and finishing passes to protect edges and avoid micro-chipping. Ideal for dies, punches, and wear parts. - Titanium & medical alloys:

Use clean dielectric and finishing cuts to keep surfaces consistent and easy to finish or passivate for biocompatibility. - Copper, brass & soft non‑ferrous:

Optimize parameters to avoid corner overburn and maintain sharp edges on small features and slots.

If you’re working with a new alloy or non‑standard material, I always recommend a quick sample cut first to lock in the best wire EDM machining parameters for speed, surface finish, and tolerance.

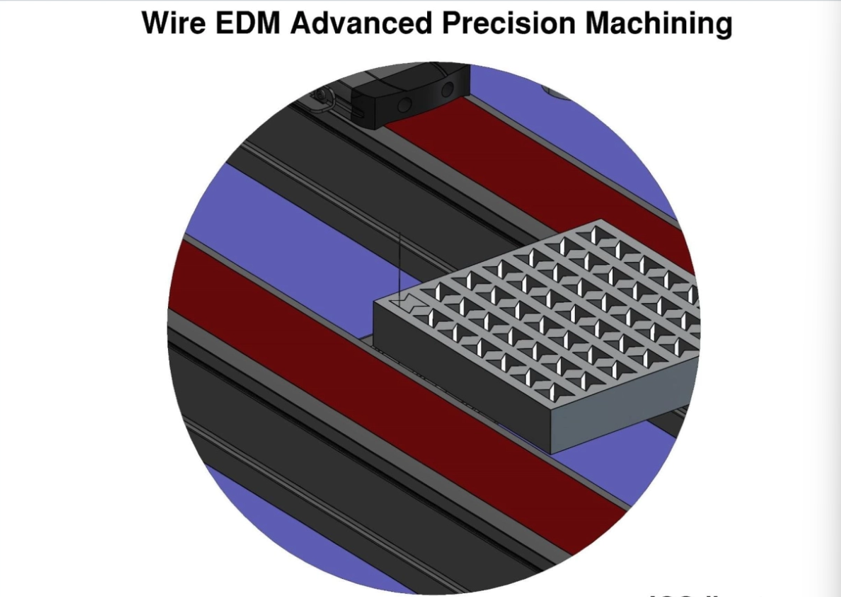

Wire EDM Capabilities and Performance

When you choose wire electrical discharge machining, you’re doing it for accuracy and consistency. Here’s what you can realistically expect from a modern CNC wire EDM system.

Dimensional Accuracy and Repeatability

- Standard cutting: ±5–10 μm (±0.0002″–0.0004″) is routine with good setup.

- High‑precision cutting: ±2–3 μm (±0.00008″–0.00012″) is achievable on sub‑micron accuracy EDM machines with climate control.

- With proper tolerance stack analysis on your fixture and process, similar to what you’d do in a tolerance stackup study, you can hold demanding fits across multiple features and parts.

Fine Detail, Kerf, and Minimum Webs

Wire EDM is built for ultra‑fine detail machining:

- Kerf width: Approx. wire diameter + 0.01–0.03 mm gap.

- Ø0.25 mm wire → ~0.28–0.30 mm kerf

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- Ideal for cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests..

- cURL Too many subrequests.

- EDM small‑hole drill (preferred for hardened steel, carbide, Inconel, titanium)

- Precision CNC drilling for softer, pre‑hardened alloys

- Through‑holes, blind pockets, and hidden features can all be accessed with smart starter‑hole planning.

Multi‑Pass Cutting Strategies

You rarely get the best finish and tolerance in one pass:

- Rough cut: Maximum speed, leaving ~0.02–0.1 mm stock.

- Trim passes (2–5 or more):

- 1–2 cuts → tight tolerance, good general finish

Industry Applications for Wire Electrical Discharge Machining

Wire electrical discharge machining (wire EDM) is a go‑to process when customers need tight tolerances, hard materials, and complex shapes that are difficult or impossible to mill, turn, or laser cut. Here’s where it delivers real value.

Aerospace and Defense Components

In aerospace and defense, wire EDM machining is used anywhere high-strength alloys and extreme accuracy meet:

- Turbine blades, cooling slots, nozzle guide vanes – precise cooling slots and root forms in nickel alloys and Inconel, with minimal heat‑affected zone.

- Fuel system parts and brackets – injectors, metering components, and lightweight precision brackets that need repeatable sub‑0.01 mm accuracy.

- High-strength alloy details – tough materials (Ti, Inconel, heat-treated steels) cut without distortion or residual stresses.

- Qualification and certification – stable, repeatable spark erosion machining helps meet aerospace process approval, documentation, and traceability demands.

Medical Devices and Surgical Instruments

For medical customers, clean edges and traceability matter as much as tolerances:

- Orthopedic implants and trauma hardware – hip/knee components, plates, and screws in Ti and CoCr with accurate mating features.

- Surgical instruments – forceps, cutters, and custom tools with fine teeth, thin slots, and sharp transitions.

- Material and traceability needs – works well with medical-grade titanium and stainless steels while supporting serialisation and batch control.

- Biocompatible surfaces – burr‑free, low‑damage EDM surfaces reduce extra polishing and help maintain biocompatible surface integrity.

Mold, Die, and Tooling Applications

Toolrooms rely on CNC wire EDM systems to cut hardened steels and eliminate hand work:

- Injection mold inserts and cavities – precision cores, inserts, and parting lines with sharp corners and fine details.

- Progressive and extrusion dies – punch profiles, die plates, and complex die contours cut after heat treatment.

- Punches, stripper plates, die buttons – high‑accuracy features with predictable fit and long tool life.

- Less polishing and fitting – burr‑free edges and accurate taper wire cutting drastically reduce manual finishing time.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests., cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. – thin ribs, tiny holes, and micro‑scale profiles with consistent kerf width.

- Mass production repeatability – stable, high‑tolerance EDM cutting supports global volume programs with strict Cp/Cpk targets.

Watchmaking, Jewelry, and Precision Instruments

High-value, small components are a perfect match for burr‑free EDM wire erosion:

- Fine components, springs, intricate shapes – micro gears, escapement parts, and flexures cut with very fine wire.

- Jewelry and luxury goods – complex decorative patterns in precious metals with clean edges and minimal post‑polish.

- Precision instrumentation – gauges, metrology parts, and optical fixtures where sub‑micron accuracy and cosmetic finish are critical.

In all these sectors, our precision wire cutting services focus on stable accuracy, repeatable performance, and low total cost per part, not just headline cutting speed.

Wire EDM Machine Lineup and Product Selection

When you’re choosing wire electrical discharge machining equipment, don’t start with the catalog – start with your parts. Below is how I structure a lineup and how I usually guide customers to the right wire-cut EDM machine.

Entry-Level Wire EDM for Small Shops

For job shops, toolrooms, and small manufacturers getting into wire EDM:

- Low investment, easy to learn, compact footprint

- Ideal for short runs, tooling, and prototype work

- Standard brass wire, water dielectric, basic 4-axis capability (X/Y/U/V)

Best if you: cut moderate sizes, need good accuracy, but don’t chase extreme cycle times.

High-Speed Production Wire EDM

For throughput-critical lines and contract manufacturers:

- Higher generator power and aggressive cutting tech

- Optimized for speed on tool steels, carbide, and aerospace alloys

- Stable for long, unattended runs with robust auto wire threading (AWT)

Best if you: care more about cost per part and cycle time than chasing the last micron.

Ultra-Precision Wire EDM (Sub‑Micron)

For top-tier precision and mold/die work:

- Sub-micron positioning, linear motors, advanced anti-electrolysis generators

- Multi-pass cutting strategies for ultra-fine Ra surface finish

- Ideal for components where hand fitting and polishing must be minimal

Best if you: build precision tooling, high-end molds, or metrology-grade parts.

Micro Wire EDM Machines

For ultra-small and micro-precision components:

- Fine wire (down to ~0.02 mm) and tiny kerf width

- Perfect for watch parts, connectors, micro-molds, and medical micro-features

- High-magnification monitoring and extremely sensitive axis control

Best if you: work with micro-geometry where standard wire sizes are too big.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests.cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests..

| Question | What to Look For |

|---|---|

| cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. |

| Automation plans? | Automation-ready interface, pallet/robot options |

Upgrade Paths and Automation Options

I always recommend you buy with 2–5 years ahead in mind:

- Automation-ready machines: pallets, robots, or loaders can be added later

- Software upgrades: CAM, advanced tech tables, and Industry 4.0 modules

- Connectivity: remote monitoring, data logging, and integration with production analytics

Plan your machine around your future process chain – especially if you already track OEE, use MES/ERP, or are moving toward smart factory workflows.

Detailed Wire Electrical Discharge Machining Model Comparison

When you’re choosing a wire electrical discharge machining system, you win or lose your ROI in the spec sheet. I always compare models head‑to‑head on the basics first, then on the details that actually move throughput and accuracy.

Side‑by‑Side Wire EDM Model Overview

Below is a simplified comparison format I use for wire‑cut EDM machines. You can map this to any brand or lineup you’re considering.

| Parameter | Model A – Entry / Job Shop | Model B – High Speed Production | Model C – Ultra Precision / Toolroom |

|---|---|---|---|

| Max workpiece size (W×D×H) | 600 × 400 × 250 mm | 800 × 600 × 300 mm | 500 × 400 × 250 mm |

| Max workpiece weight | 500 kg | 1,000 kg | 400 kg |

| X / Y / Z travel | 350 / 250 / 220 mm | 500 / 350 / 300 mm | 320 / 280 / 220 mm |

| U / V travel | ±60 mm | ±80 mm | ±45 mm |

| Work tank inside (W×D×H) | 900 × 700 × 300 mm | 1,200 × 900 × 350 mm | 850 × 650 × 280 mm |

Wire Sizes & Best Use Cases

| Spec | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

|---|---|---|---|

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | Optional | Optional | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests..

| Spec | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

|---|---|---|---|

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| Repeatability | ±1.5 μm | cURL Too many subrequests. | ±0.5 μm |

| Typical achievable tolerance | ±5 μm | cURL Too many subrequests. | ±2 μm (sub‑micron capable with tuning) |

Cutting Speed, Removal Rate & Surface Finish

| Spec | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

|---|---|---|---|

| Max cutting speed (steel, 100 mm) | 200 mm²/min | 350 mm²/min | 180 mm²/min |

| Typical production rate | 120–150 mm²/min | 220–280 mm²/min | 90–130 mm²/min |

| Surface finish (Ra, multi‑cut) | 0.8–0.3 μm | 0.6–0.25 μm | 0.4–0.1 μm (near mirror) |

| Multi‑cut strategies | 1 rough + 1–2 skim | 1 rough + 2–3 skim | 1 rough + 3–5 skim (tool steel, carbide) |

Taper, Corner Radius & 3D Contouring

| Spec | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

|---|---|---|---|

| Max taper angle (at 100 mm height) | ±15° | ±25° | ±30° |

| Min corner radius (with std wire) | ~0.13 mm (0.25 mm wire) | ~0.10 mm | ~0.05 mm (fine wire) |

| 3D contouring / 4‑axis | Standard | Standard + advanced corner control | High‑end 4‑axis, 3D taper control |

Power, Energy & Efficiency

| Spec | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

|---|---|---|---|

| Generator type | Digital, anti‑electrolysis basic | High‑power, anti‑electrolysis | High‑frequency, ultra‑stable |

| Max generator output | ~5–8 kVA | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

cURL Too many subrequests.

| Spec | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

|---|---|---|---|

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | 3‑phase, ~10–15 kVA | 3‑phase, ~20–25 kVA | 3‑phase, ~15–20 kVA |

| Installation notes | Standard floor, single tank | Heavier foundation preferred | Vibration‑controlled recommended |

Optional Accessories & Add‑Ons

When I spec a machine, I treat these options as levers for throughput and lights‑out capability, not “nice to haves”.

| Option / Accessory | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

|---|---|---|---|

| Auto wire threading (AWT) | Optional / basic | High‑speed, standard | High‑reliability, fine‑wire capable |

| Submerged cutting | Standard | Standard | Standard |

| Oil dielectric package | Optional | Optional | Common for premium surface finish |

| Probing / in‑process measurement | Optional | Optional / integrated on some | Common on high‑end configs |

| Automation (pallets, robots) | Prepared / optional | Fully automation‑ready | Automation‑ready, micro‑part handling |

| CAM & CAD import | Standard 2D, optional 3D | Advanced CAM integration | Full 3D + micro EDM toolsets |

Use these comparison points as a checklist. Once you know the part envelope, tolerance class, and surface finish you really need, it becomes obvious which wire EDM model category makes financial sense for your shop.

Consumables and Wire EDM Operating Costs

Running a wire electrical discharge machining setup profitably comes down to how you manage consumables. If you’re not watching wire, filters, and dielectric closely, your cost per part climbs fast.

Types of EDM Wire: Brass, Coated, Special Alloys

For most shops, standard brass wire is the go‑to:

- Brass wire EDM: Best balance of price, stability, and general cutting.

- Coated EDM wire (zinc-coated, diffusion‑annealed, etc.): Higher cutting speeds and better surface finish, ideal for production jobs and thick sections.

- Special alloy wire (e.g., moly, tungsten, fine wire): Used for micro wire EDM machines, cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.cURL Too many subrequests.).

cURL Too many subrequests.

cURL Too many subrequests.

- SpeedcURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests. cost per part. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- Dielectric fluid (water or oil): Top up regularly, skim sludge, keep temperature as stable as possible.

Guides, Power Feeds, and Wear Components

Critical wear parts you should schedule, not wait to fail:

- Wire guides: Replace when you see taper drift, unstable cutting, or inconsistent kerf width.

- Power feeds / contact blocks: Worn feeds generate unstable arcing and mark the surface.

- Flush nozzles and seals: Maintain pressure and direction for effective flushing, especially on tall parts.

How Consumables Affect Cost per Part and Quality

Every consumable choice shows up in:

- Cycle time (wire type, stability, flushing).

- Scrap rate (wire breaks, taper errors, poor finish).

- Secondary operations (grinding, polishing, deburring).

If you’re producing high‑precision or cosmetic parts, pairing wire EDM with the right metal finishing processes can remove or reduce manual polishing and rework (practical finishing guide).

Best Practices for Dielectric Management

To keep the EDM wire erosion process stable:

- Hold cURL Too many subrequests. within the machine’s recommended range.

- Keep temperature as constant as possible to reduce thermal drift.

- Monitor contamination (sludge, particles) and clean the tank on schedule, not after problems appear.

Preventive Maintenance to Extend Machine Life

I treat maintenance like a production job:

- Daily: Check wire path, nozzles, fluid level, basic flushing.

- Weekly: Inspect guides, power feeds, filters, and chip/sludge buildup.

- Monthly/Quarterly: Check alignment, backlash, dielectric tank condition, and grounding.

A consistent preventive maintenance routine lets your machine hold tolerance, run unattended, and avoid surprise downtime.

Cutting Consumable Usage Without Killing Quality

To reduce spend but keep results:

- Use cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- Multi-part clamping systems so one setup runs mixed parts or repeat jobs in a single cycle.

- Robotic loading/unloading for true lights-out wire EDM machining in high-mix, low-volume or repeat production.

In-Process Control and Stable Unattended Cutting

To keep precision wire cutting stable overnight, I rely on built-in measuring and smart CNC logic:

- Integrated probing and in‑process measurement to auto-check offsets and part dimensions.

- CNC control features like restart after wire break, automatic re-threading, and collision protection for unattended runs.

- Submerged cutting, thermal compensation, and anti-electrolysis control to keep size and surface finish consistent.

CAM, Programming, and Data Flow

For most global customers, programming time is now as critical as cutting time:

- Dedicated wire EDM CAM software with direct CAD import, automatic slug management, and ready-made technology libraries.

- Post-processors tuned for specific wire‑cut EDM machines to avoid manual edits.

- Clean integration with your existing precision metal parts workflows and tooling standards, similar to how we streamline operations in our broader precision metal manufacturing guide.

Remote Monitoring and OEE Analytics

Industry 4.0 ready EDM is about knowing exactly what each machine is doing, from anywhere:

- Remote monitoring dashboards on PC, tablet, or smartphone to see status, alarm history, and wire consumption in real time.

- OEE tracking (availability, performance, quality) with data logs for each job, material, and cutting technology.

- Production analytics to find bottlenecks, compare cutting conditions, and set realistic cost-per-part targets.

Smart Factory Integration and Cybersecurity

For larger plants, wire EDM can’t sit as a “standalone island” anymore:

- Direct links to MES/ERP systems so jobs, NC programs, and tool data flow automatically to each EDM cell.

- Centralized tracking of part numbers, heat-treatment states, and material batches to keep traceability clean.

- Secure remote access with VPN, user roles, and logging, so support engineers can help without opening up security gaps.

When all of this is dialed in, a wire-cut EDM machine stops being “just a precision cutter” and becomes a connected, predictable asset in a fully digital production line.

Wire EDM vs Other Cutting Processes

When you’re choosing a cutting process for tight-tolerance parts, wire electrical discharge machining (wire EDM) sits in a very specific sweet spot. Here’s how it stacks up against CNC milling, laser, waterjet, and sinker EDM so you can pick what actually fits your job.

Wire EDM vs CNC Milling

Where wire EDM wins:

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests..

cURL Too many subrequests.

Wire EDM:

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- Works on non‑conductive materials.

- More dross, taper, and thermal effects on thick or heat‑sensitive metals.

If you’re building precise titanium parts for aerospace or medical, wire EDM usually beats laser on accuracy and edge quality; for general sheet profiles, laser wins on price per part.

Wire EDM vs Waterjet Cutting

Wire EDM:

- Highest accuracy and repeatability.

- Best for fine features and micro parts.

- No mechanical cutting force, so no distortion on fragile geometries.

Waterjet:

- Cuts almost anything (metals, composites, stone, glass).

- Faster for thick plates and simple shapes.

- No heat, but can leave taper and rougher edges.

If you only care about shape and speed, waterjet is attractive. If you care about fit, tolerances, and burr‑free edges, wire EDM is usually the call.

Wire EDM vs Sinker EDM

Both are EDM (spark erosion), but they solve different problems.

Wire EDM:

- Profiles completely through a part.

- Ideal for punches, dies, profiles, and precision slots.

- Uses a moving wire electrode.

Sinker EDM:

- Makes blind cavities and deep pockets.

- Needs a shaped electrode, higher setup cost for each geometry.

- Better for 3D mold cavities and ribs.

In tooling work, a common combo is: sinker EDM for cavity shape, wire EDM for inserts, slides, and precise die profiles.

Heat‑Affected Zone & Residual Stresses

- Wire EDM: Very small heat‑affected zone, low residual stress, and excellent dimensional stability, even on thin or long parts.

- cURL Too many subrequests. Larger H

Selecting a Wire EDM Supplier or Service Partner

Choosing the right partner for wire electrical discharge machining is a long-term decision. I always look at capability, stability, and support before I look at price.

Key questions to ask when buying a wire EDM machine

Before you sign anything, ask:

- What tolerances and surface finish can this specific model hold in my materials?

- What’s the real cutting speed on my typical part shapes, not just catalog numbers?

- How fast and reliable is the auto wire threading (AWT) on tall parts and small holes?

- What’s included in the base price vs paid options (probes, CAM, automation, training)?

- What’s the lead time for installation and what’s the warranty coverage?

Evaluating machine builders

A solid wire-cut EDM machine builder should show:

- A strong install base in your country/region and similar industries (aerospace, medical, mold & die, EV).

- Local references you can visit and talk to.

- In-house applications engineers who understand cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests..

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- Power consumption and dielectric usage.

- Maintenance intervals and typical annual service costs.

- Productivity: real cutting speed, setup time, and how much lights-out EDM machining you can realistically run.

Build a simple cost-per-part model (machine cost, consumables, labor, energy). The cheapest machine to buy is often the most expensive to own.

Trial cuts, sample parts, and benchmarks

Never skip trial cuts on your real parts:

- Send 2–3 representative drawings and materials (tool steel, carbide, Inconel, titanium).

- Ask for multi-pass EDM cutting examples: rough + finish cuts, show Ra surface finish and taper accuracy.

- Measure everything yourself: tolerances, corner sharpness, heat-affected zone, and burr-free edges.

- Compare several builders on the same benchmark to see who can actually hit your spec.

Software ecosystem and upgrade potential

Modern CNC wire EDM systems live or die by software:

- Does the control support integrated CAM, direct CAD import, and simulation?

- Is the EDM CAM post-processor proven for your CAD/CAM stack?

- Are there ready-made tech tables for your key materials (hardened steels, carbide, Inconel, titanium)?

- Can you easily add automation, probing, and remote monitoring EDM machines later?

You want a control platform that will still be supported and updated 10–15 years from now.

Choosing a wire EDM job shop (outsourcing work)

If you’re not ready to buy a machine, a good wire EDM job shop can plug into your supply chain fast. I look for:

- Experience with your industry: aerospace, medical, mold & die, EV, electronics.

- Proven capability in your tolerance band (e.g. ±0.002 mm) and material mix.

- Clear process for quoting, programming, inspection, and change control.

- Stable capacity and realistic lead times for repeat runs and rush orders.

Quality systems and documentation

EDM parts often go into critical assemblies. Make sure your partner can support:

- ISO 9001 / IATF / AS9100 or relevant quality certifications.

- Full inspection reports (CMM, surface finish, geometry checks).

- Material traceability and batch records for medical and aerospace work.

- Documented procedures for EDM surface finish, starter holes, and thermal control.

If they can’t prove quality on paper, you can’t prove quality to your customer.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests. test program to validate positioning, taper motion (U/V), and auto wire threading.

For a deeper dive into fundamentals, I usually point new teams to a clear explainer like this guide on how wire EDM works in practice when they’re getting started.

Operator training that actually works

Don’t rely only on button-pushing training. I build operator plans in three layers:

- Basic level: machine startup/shutdown, threading, loading programs, zeroing, and basic offsets.

- Process level: choosing cutting technologies, tweaking feed, power, and flushing for different materials.

- Problem-solving level: diagnosing wire breaks, poor flush, taper errors, and surface finish issues.

Short, repeatable checklists near the control are worth more than a thick manual nobody opens.

Workholding and fixturing fundamentals

Good fixturing solves 80% of wire EDM headaches:

- Use rigid, low-distortion fixtures: steel plates, EDM vises, modular clamping.

- Keep the part high enough off the table for proper lower flushing.

- Always aim for simple datums (two faces and a pin) so re-clamping is repeatable.

- For thin parts, add backing plates and clamp across a larger area to avoid vibration and movement.

Parameter libraries and starting data

Don’t reinvent the wheel on day one:

- Use the OEM’s technology tables for common materials (hardened steel, carbide, titanium, Inconel).

- Start with standard wire EDM machining settings for roughing + 1–3 skim passes for most work.

- Save parameter sets by material + thickness + tolerance class so the team picks from a menu, not from guesswork.

How to reduce wire breaks

Wire breaks kill uptime. I focus on a few root causes:

- Ensure cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- Use cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- Keep cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests..

- For tight tolerances, rough cut, let the part soak and relax, then do skim passes.

- Use the machine’s thermal compensation or run key jobs at stable room temperature.

Flushing and filtration best practices

Stable cutting lives and dies on clean dielectric:

- Keep filter cartridges and resin changed according to conductivity and pressure, not just elapsed time.

- Maintain dielectric conductivity within the range recommended by the builder for best surface finish and speed.

- Regularly clean tanks, sludge areas, and return lines to prevent sediment from choking flow.

- Check flushing nozzles for damage or misalignment when accuracy drops.

Documenting proven process windows

Once a part runs well, lock it in:

- Save complete job sets: program, offsets, wire type, generator settings, dielectric settings, fixturing photos.

- Note actual cut time, wire usage, and finish results so quoting becomes fast and realistic.

- Store everything in a shared digital library so every shift runs the same proven recipe.

Scaling from prototype to production

Most shops start with prototypes and later move to high-tolerance EDM cutting in volume:

- Design prototypes with production fixturing in mind: repeatable datums, multiple parts per fixture.

- Standardize on a short list of wires and technology packs to keep consumables simple.

- Use multi-part nesting and common setups to cut several components in one run.

- Add automation or lights-out strategies (long programs, robust AWT, in-process checks) once the process is stable.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- Accuracy cURL Too many subrequests. ±2–3 μm.

- cURL Too many subrequests. cURL Too many subrequests. 35% cURL Too many subrequests.

- Scrap rate cURL Too many subrequests. cURL Too many subrequests., cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. ±5 μm cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

Compared with 5-axis milling, we cut setup time in half and eliminated most polishing, similar to how picking the right coolant in CNC machining avoids a lot of downstream issues.

Precision mold insert: mirror-finish cavity

For a high-cosmetic injection mold insert in hardened steel, we switched from grinding + hand polishing to oil dielectric wire EDM:

- Final cavity finish reached Ra < 0.1 μm with multi-pass EDM wire erosion.

- Polishing time dropped by 70%, and fitting time between core and cavity was almost zero.

- Dimensional variation

Frequently Asked Questions About Wire Electrical Discharge Machining (Wire EDM)

Typical Wire EDM Tolerances

Modern CNC wire EDM systems routinely hit:

| Level | Typical Tolerance* | Notes |

|---|---|---|

| Standard cut | ±0.005–0.01 mm (±0.0002–0.0004″) | 1–2 cuts, production parts |

| cURL Too many subrequests. | ±0.002–0.003 mm (±0.00008–0.00012″) | 2–3 cuts, toolmaking / molds |

| Ultra‑precision | ±0.001–0.0015 mm (±0.00004–0.00006″) | High-end machines, stable environment |

*Real results depend on machine, fixturing, flushing, and part geometry.

Can Wire EDM Cut Hardened Steel and Carbide?

Yes. Wire EDM is made for hard materials:

- Hardened tool steels (HRC 60+), HSS, and die steels – cut with no distortion.

- Tungsten carbide and PCD tools – slower cutting speed, but excellent accuracy.

- No mechanical cutting forces, so no micro-cracks from tool pressure.

Thickness and Part Size Limits

Wire electrical discharge machining has practical limits based on machine size and flushing:

| Parameter | Typical Range |

|---|---|

| Cutting thickness | 0.5–300 mm common, up to ~500 mm on some models |

| Max workpiece weight | ~500–3,000 kg depending on machine |

| Minimum thickness | Thin foils from ~0.1–0.2 mm with care |

Large plates need strong flushing and stable fixturing to keep accuracy.

Surface Finish vs Passes and Parameters

Surface finish (Ra) depends mostly on number of passes and generator settings. For reference, you can relate Ra values to function using a general cURL Too many subrequests..

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | Use Case |

|---|---|---|---|

| cURL Too many subrequests. | 1 | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | 2 | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

cURL Too many subrequests.

cURL Too many subrequests.

Wire EDM (wire-cut EDM):

- Cuts right through the workpiece along a programmed path.

- Ideal for profiles, punches, dies, and precision slots.

- Needs a start hole or open edge.

Sinker EDM (die-sinking EDM):

- Uses a shaped electrode to burn cavities and pockets.

- Better for 3D cavities (molds, complex pockets) with no through-cut.

- Typically slower per volume removed.

Most toolrooms use both: wire EDM for outlines, sinker EDM for deep cavities.

Estimating Cost per Hour and Cost per Part

You can break it down simply:

Cost per hour ≈

- Machine amortization + interest

- Operator labor (if attended)

- Electricity

- Consumables (wire, filters, resin, dielectric)

- Maintenance allowance

Cost per part ≈

- (Machine hourly rate × cutting time)

- Setup / programming time

- Consumables per cut

For many shops globally, wire EDM machine rates end up in a similar band as a precision CNC milling center; the main difference is longer cycle time but less polishing and rework. For milling vs EDM process planning, it helps to also understand basic CNC milling capabilities.

Starter Hole Size and How to Make It

- Typical start hole diameter: 0.3–2.0 mm, depending on wire size and flushing.

- Rule of thumb: Start hole ≥ 1.2–1.5 × wire diameter.

- How to make it:

- CNC drilling or jig drilling for standard parts.

- EDM small hole drilling (“hole popper”) for hardened steel, carbides, and awkward locations.

How Long Does EDM Wire Last? When to Change It?

Wire EDM uses continuous wire feed – the wire is consumed as it cuts:

- You don’t “reuse” wire; it’s spooled off and discarded.

- Wire consumption rate is typically 0.2–1.5 kg/hour, depending on speed and settings.

- You “change” wire when the spool is empty or when switching wire type (brass vs coated vs fine wire).

Can Wire EDM Run Unattended? Safeguards Needed

Yes, wire EDM is one of the best processes for cURL Too many subrequests., cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. auto wire threading (AWT) cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- Optional cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests., cURL Too many subrequests. oil (for ultra-fine finish).

- Fluids are filtered and recirculated; disposal must follow local regulations.

- Spent filters, resin, and sludge (contains metal particles) must be treated as industrial waste.

- Energy use:

- Power draw is moderate and mostly depends on generator output and pump size.

- Modern anti-electrolysis and high-efficiency generators reduce power per mm² removed.

- Lights-out EDM can actually lower overall energy per good part by cutting scrap and rework.

By controlling dielectric management and upgrading to efficient filtration and pumps, we keep both running costs and environmental footprint under control.

Future Trends and Innovations in Wire Electrical Discharge Machining

Wire electrical discharge machining is changing fast, and the next few years will make EDM even more accurate, automated, and cost‑effective. Here’s where things are heading and what it means for your shop.

Smarter Anti‑Electrolysis Generators

Modern anti‑electrolysis EDM generators are cutting:

- Less recast layer, almost no corrosion on tool steels and carbide

- Better dimensional stability on long unattended runs

- Cleaner surfaces that need less polishing or secondary finishing

Expect power supplies that automatically adapt discharge energy to part geometry, so thin walls, sharp corners, and micro features stay stable and burr‑free.

New EDM Wire Types and Coatings

Wire is becoming a performance lever, not just a consumable:

- High‑speed coated wire for roughing at much higher feed rates

- Low‑wear brass and hybrid alloys to hold accuracy in tall parts

- Fine wire (down to 0.02 mm) for micro wire EDM in connectors, medical parts, and watch components

Choosing the right wire will increasingly let you tune speed vs surface finish vs cost per part instead of compromising on all three.

Cleaner, More Efficient Dielectric Systems

The dielectric loop is getting smarter and greener:

- High‑efficiency filtration extends fluid life and improves flushing stability

- Advanced resin systems keep conductivity in a tight window for predictable cutting

- Eco‑focused water management reduces disposal and operating cost

If you’re already working with injection molds or insert molding cURL Too many subrequests. cURL Too many subrequests.cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests., cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests.:

- cURL Too many subrequests. cURL Too many subrequests.

- Integrated probing and auto‑recovery after wire breaks or interruptions

- Standardized interfaces to plug into existing automation cells

For global customers with labor pressure and tight lead times, a single EDM cell can replace multiple manual setups and night shifts.

AI‑Assisted Parameter Optimization

AI is moving from hype to real gains in EDM:

- Automatic parameter selection by material, height, and tolerance

- On‑the‑fly adjustment of cutting conditions based on spark feedback

- Self‑optimizing tech tables that learn from your history of successful cuts

The result: fewer try‑outs, fewer wire breaks, and predictable cycle times even for new jobs or exotic alloys.

Tighter CAD/CAM and Digital Twin Integration

CNC wire EDM systems are becoming fully digital:

- Direct CAD import and EDM‑aware CAM that handles corner control, lead‑ins, and multi‑pass strategies

- Digital twin simulations to prove out paths, avoid collisions, and estimate real cycle times

- Full data traceability for industries like aerospace and medical

You’ll be able to program, simulate, and approve complex parts before you ever mount a workpiece.

Impact on Accuracy, Cost, and Throughput

All these trends converge to give you:

- Higher accuracy: Sub‑micron positioning, better generators, and thermal control

- Lower cost per part: Faster cutting, fewer setups, lower scrap, less manual finishing

- Higher throughput: Lights‑out automation and high‑speed wire EDM running reliably overnight

If you’re building precision tooling, aerospace parts, EV components, or high‑value molded parts, staying current with these wire EDM innovations is now a competitive necessity, not a luxury.