Descubra cómo el ángulo de hélice afecta la eficiencia del mecanizado y el rendimiento de la herramienta con consejos expertos sobre fresas, engranajes y selecciones óptimas.

¿Qué es un ángulo de hélice? Los fundamentos explicados

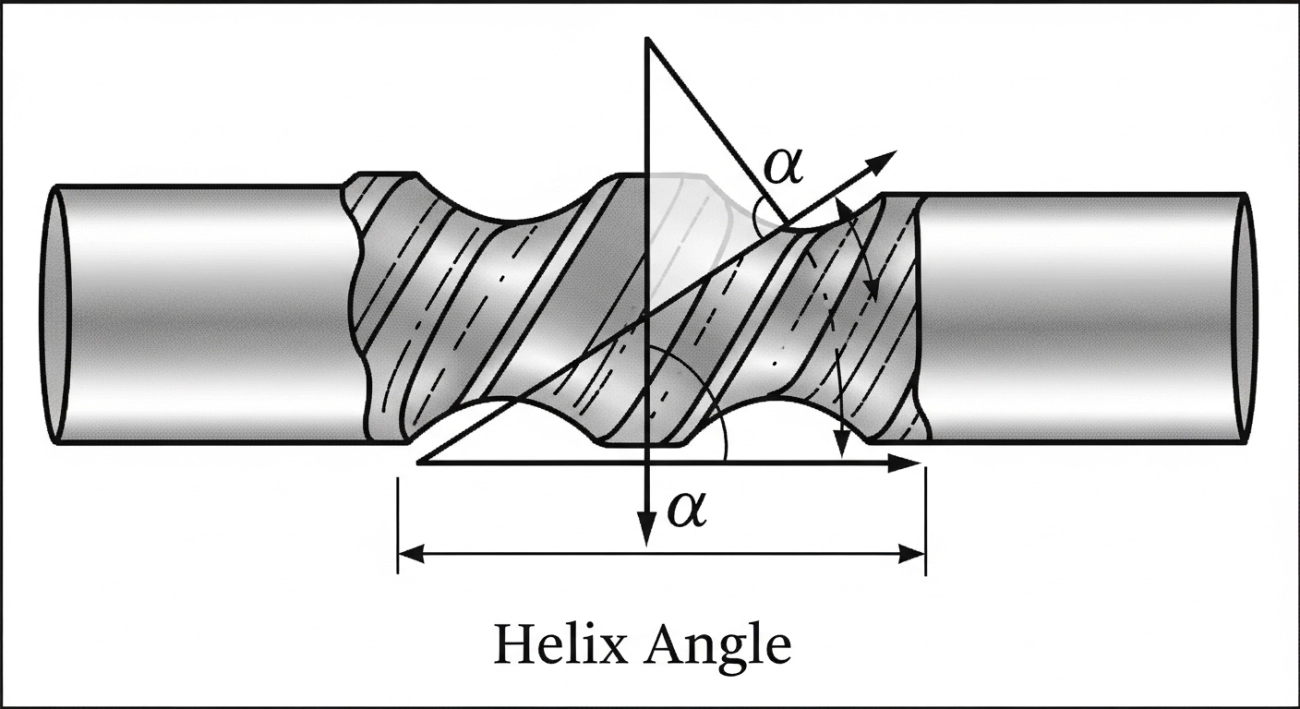

¿Alguna vez te has preguntado qué significa realmente un ángulo de hélice y por qué importa? En su esencia, el ángulo de hélice es el ángulo formado entre el borde de una característica en espiral—como las roscas en un tornillo, los dientes de un engranaje helicoidal o los bordes de corte en herramientas como fresas—y el eje de la herramienta o pieza.

Definición central y geometría

El ángulo de hélice muestra qué tan apretada o suelta está la espiral alrededor del eje. Imagina envolver una cinta alrededor de un cilindro; el ángulo que forma la cinta con la longitud del cilindro es el ángulo de hélice. Un ángulo de hélice mayor significa una espiral más empinada, mientras que un ángulo de hélice menor significa un envolvente más gradual y superficial.

| Término | Descripción |

|---|---|

| Ángulo de hélice | Ángulo entre el borde en espiral y el eje central de la herramienta o eje |

| Avance | Distancia lineal a lo largo del eje correspondiente a una vuelta completa de la espiral |

| Paso | Distancia entre puntos correspondientes en espirales adyacentes |

Parámetros clave que influyen en el ángulo de hélice

Varios factores afectan el ángulo de hélice en diferentes aplicaciones:

- Avance y paso: Estos factores geométricos influyen en la tensión y el espaciamiento de la espiral.

- Diámetro de la herramienta: Las herramientas más grandes a menudo pueden acomodar diferentes ángulos de hélice.

- Material que se está cortando o transmitiendo: Los metales más blandos pueden beneficiarse de ángulos de hélice altos para un mejor flujo de viruta.

- Propósito de la herramienta o engranaje: Por ejemplo, necesidades de evacuación de virutas o transmisión suave de potencia.

Conceptos erróneos comunes

- Ángulo de hélice igual al ángulo de avance: Están relacionados pero no son lo mismo; el ángulo de avance depende del ángulo de hélice y del diámetro de paso.

- Ángulo de hélice más alto siempre mejor: En realidad, ángulos de hélice más altos mejoran el flujo de viruta pero pueden debilitar la resistencia de la herramienta.

- El ángulo de hélice solo importa para herramientas de corte: También es fundamental en el diseño de engranajes, fabricación de roscas e incluso turbinas eólicas.

Comprender los conceptos básicos del ángulo de hélice le ayuda a elegir u optimizar herramientas y piezas para mejores resultados, ya sea mecanizando aluminio o diseñando engranajes helicoidales eficientes.

Ángulos de hélice en aplicaciones prácticas en diferentes industrias

Los ángulos de hélice desempeñan un papel crucial en muchas industrias, influyendo en el rendimiento de herramientas y máquinas. En mecanizado, a menudo se ven ángulos de hélice en fresas de extremo, brocas y machos. Por ejemplo, fresa helicoidal las herramientas utilizan ángulos de hélice específicos para controlar las fuerzas de corte y mejorar el mecanizado de evacuación de virutas, lo que resulta en cortes más limpios y mayor durabilidad de la herramienta. Las herramientas de hélice alta con ángulos pronunciados son preferidas para materiales más blandos como el aluminio, mientras que los ángulos de hélice más bajos funcionan mejor con metales más duros.

En la transmisión de potencia mecánica, los ángulos de hélice son una parte fundamental de diseño de engranajes helicoidales. El ángulo determina qué tan suavemente engranan los engranajes, afectando los niveles de ruido, la capacidad de carga y la eficiencia general. Un ángulo de hélice de rosca garantiza un contacto fuerte y confiable entre los engranajes sin un desgaste excesivo.

Más allá de los usos tradicionales, los ángulos de hélice están convirtiéndose en esenciales en campos emergentes como las turbinas eólicas. Las palas dependen de ángulos de hélice optimizados para captar la energía del viento de manera eficiente y reducir el estrés durante la operación. Esto demuestra cuán versático es el concepto, influyendo en todo, desde maquinaria pesada hasta soluciones de energía renovable.

Desde mejorar el rendimiento de herramientas en mecanizado hasta impulsar industrias con engranajes y turbinas, los ángulos de hélice marcan una gran diferencia en aplicaciones prácticas en todos los ámbitos.

El impacto del ángulo de hélice en el rendimiento: ventajas, desventajas y optimización

El ángulo de hélice juega un papel importante en el rendimiento de herramientas y engranajes. Cuando se trata de corte, un ángulo de hélice mayor generalmente reduce las fuerzas de corte. Esto significa menos estrés en tu herramienta y en tu máquina, lo que puede aumentar la vida útil de la herramienta y reducir la acumulación de calor. Eso es una ventaja para trabajos difíciles o al trabajar con metales como el aluminio, donde un corte más suave y un mejor flujo de viruta son importantes.

Por otro lado, un ángulo de hélice alto puede causar a veces vibraciones (carraspera) en configuraciones menos rígidas. Los ángulos de hélice más bajos ofrecen bordes de corte más fuertes y son mejores para materiales más duros o cortes pesados, pero no evacuan las virutas tan rápidamente. Esto afecta el acabado superficial: ángulos mayores proporcionan un acabado más suave al cortar suavemente el material, mientras que ángulos menores pueden dejar más marcas, especialmente en metales más blandos o plásticos.

La evacuación de virutas es fundamental, especialmente en fresado y taladrado. Herramientas como fresadoras helicoidales con ángulos de hélice mayores mantienen las virutas alejadas de la zona de corte, evitando atascos y acumulación de calor. Eso significa menos tiempo de inactividad y cortes más limpios.

Consejos específicos para materiales:

- Aluminio y metales más blandos: Usa ángulos de hélice mayores (alrededor de 35 a 45 grados) para cortes más suaves y mejor flujo de virutas.

- Metales duros y aceros: Ángulos de hélice menores (20 a 30 grados) ofrecen mayor resistencia en el filo de la herramienta y reducen el riesgo de desgaste de la herramienta.

- Materiales compuestos: Las herramientas de hélice variable ayudan a reducir la vibración y mejorar el acabado.

Equilibrar estos factores ayuda a optimizar el rendimiento y la durabilidad de la herramienta. Ajustar el ángulo de hélice según su material y configuración de máquina es clave para obtener los mejores resultados.

Cómo calcular y medir ángulos de hélice como un profesional

Conocer el ángulo de hélice de una herramienta o engranaje es vital para obtener el mejor rendimiento de su configuración de mecanizado o mecánica. Aquí hay una forma sencilla de calcular y medir ángulos de hélice sin complicarse con fórmulas complicadas.

Guía de cálculo paso a paso

- Entender lo básico: El ángulo de hélice es el ángulo entre el borde de la herramienta o diente del engranaje y el eje del eje o herramienta.

- Reunir mediciones: Necesitarás el avance (la distancia que la herramienta o rosca se desplaza a lo largo del eje en una vuelta completa) y el diámetro de la herramienta o engranaje donde se mide el ángulo.

- Usar esta fórmula:

[

text{Ángulo de hélice} = arctanleft(frac{text{Avance}}{pi veces text{Diámetro}}right)

]

Esta fórmula ayuda a calcular el ángulo en grados. - Calcular el arctan usando una calculadora o una aplicación en el teléfono inteligente. Esto te dará directamente el ángulo de hélice.

Este método funciona para herramientas como fresas helicoidales, ángulo de hélice en machos, y diseño de engranajes helicoidales.

Técnicas de medición

- Método del transportador: Si tienes la herramienta a mano, usa un transportador digital o un medidor de ángulo para medir el ángulo directamente desde el borde en relación con el eje de la herramienta.

- Comparador óptico: En un taller de máquinas, este dispositivo proyecta el perfil de la herramienta en una pantalla donde se pueden medir ángulos exactos con alta precisión.

- Escaneo 3D y Software: Para herramientas complejas, escanear su geometría permite que el software calcule digitalmente el ángulo de hélice.

- Inspección Microscópica: Para herramientas pequeñas, microscopios con software de medición incorporado también pueden ayudar a identificar el ángulo de hélice.

Al combinar cálculos simples con estas técnicas de medición, puedes asegurar que tus ángulos de hélice sean precisos, mejorando la evacuación de virutas en el mecanizado y el rendimiento general de la herramienta.

Eligiendo al Experto en Ángulo de Hélice Correcto Consejos de una Amplia Experiencia

Elegir el ángulo de hélice correcto puede marcar una gran diferencia en tu mecanizado o configuración de engranajes. Esto es lo que tengo en cuenta al elegir:

Factores a Considerar

- Tipo de MaterialLos metales blandos como el aluminio generalmente se benefician de un ángulo de hélice alto (30° o más) porque ayuda a una evacuación suave de virutas. Los materiales más duros podrían funcionar mejor con un ángulo de hélice más bajo para reducir el desgaste de la herramienta.

- Velocidad de CorteLas velocidades más altas generalmente funcionan bien con ángulos de hélice mayores, lo que facilita las fuerzas de corte y mejora el acabado superficial.

- Rigidez de la MáquinaLas máquinas menos rígidas pueden requerir un ángulo de hélice más bajo o moderado para prevenir vibraciones y oscilaciones durante el corte.

Cuándo Usar Ángulos de Hélice Variables o Personalizados

- Fresadoras de Hélice VariableEstas herramientas cambian el ángulo de hélice a lo largo de la fresa, reduciendo armónicos y vibraciones. Si tienes problemas con vibraciones en fresadoras CNC, una hélice variable puede marcar la diferencia.

- Ángulos de Hélice PersonalizadosLos ángulos personalizados pueden ser necesarios para trabajos especializados, como ángulos de hélice de rosca únicos o diseños específicos de engranajes, ofreciendo un mejor rendimiento que las opciones estándar.

Solución de problemas comunes

- Mala Evacuación de VirutasSi las virutas se atascan, considera aumentar el ángulo de hélice o ajustar el ángulo de corte para mejorar el flujo de virutas.

- Desgaste Excesivo de la Herramienta o CalorReducir el ángulo de hélice puede disminuir las fuerzas de corte y el calor, prolongando la vida útil de la herramienta, especialmente en materiales duros.

- Problemas en el Acabado SuperficialUn ángulo de hélice más alto generalmente mejora el acabado, ya que produce una acción de corte más suave. Si el acabado parece áspero, probar con una herramienta de mayor ángulo de hélice puede ayudar.

Elegir el ángulo de hélice correcto requiere algo de experimentación, pero centrarse en el material, la velocidad y la configuración de la máquina te guiará hacia los mejores resultados.