Aprende qué significa el runout en mecanizado, incluyendo tipos como runout radial y axial, cómo medirlo, causas, efectos y consejos para reducir el runout de la herramienta y del husillo.

Definición de runout – ¿Qué significa realmente “runout”?

En mecanizado, runout se refiere a la cantidad en que una herramienta giratoria o una pieza de trabajo se desvía de su eje geométrico verdadero mientras gira. Piénsalo como la oscilación o el “baile” de una pieza cuando está girando. La definición oficial, según ASME Y14.5 (GD&T), es la variación total de una superficie en relación con un eje de referencia cuando la pieza se rota 360 grados.

Runout vs “Run out”

A menudo verás “run out” escrito como dos palabras, pero el término técnico correcto es runout (una sola palabra). La versión de dos palabras es solo una mala escritura común — los profesionales prefieren “runout” por claridad.

Lectura total del indicador (TIR) vs Runout verdadero

TIR es lo que ves en tu indicador de dial — la diferencia total entre los puntos más alto y más bajo al girar la pieza. Es rápido y práctico, pero puede combinar diferentes tipos de errores.

| Término | Definición | Notas |

|---|---|---|

| Desviación | Desviación del eje verdadero en una pieza giratoria | Según la norma ASME Y14.5 (GD&T) |

| Lectura total del indicador (TIR) | Lectura de pico a valle en un indicador de dial durante la rotación | Puede incluir múltiples fuentes de error |

En resumen, la desviación es la oscilación física, mientras que TIR es la medición de esa oscilación — pero a veces el TIR puede sobrestimar el error real del eje porque agrupa cosas como la redondez y la excentricidad.

Mantente alerta: saber esta diferencia ayuda a identificar si tu problema es en la sujeción de la herramienta, el desgaste del husillo o una herramienta doblada.

Tipos de desviación que todo tornero debe conocer

La desviación se presenta en diferentes formas, y conocer cada tipo te ayuda a detectar problemas y mejorar la calidad de las piezas. Aquí están los tres tipos principales de desviación que todo tornero debería reconocer:

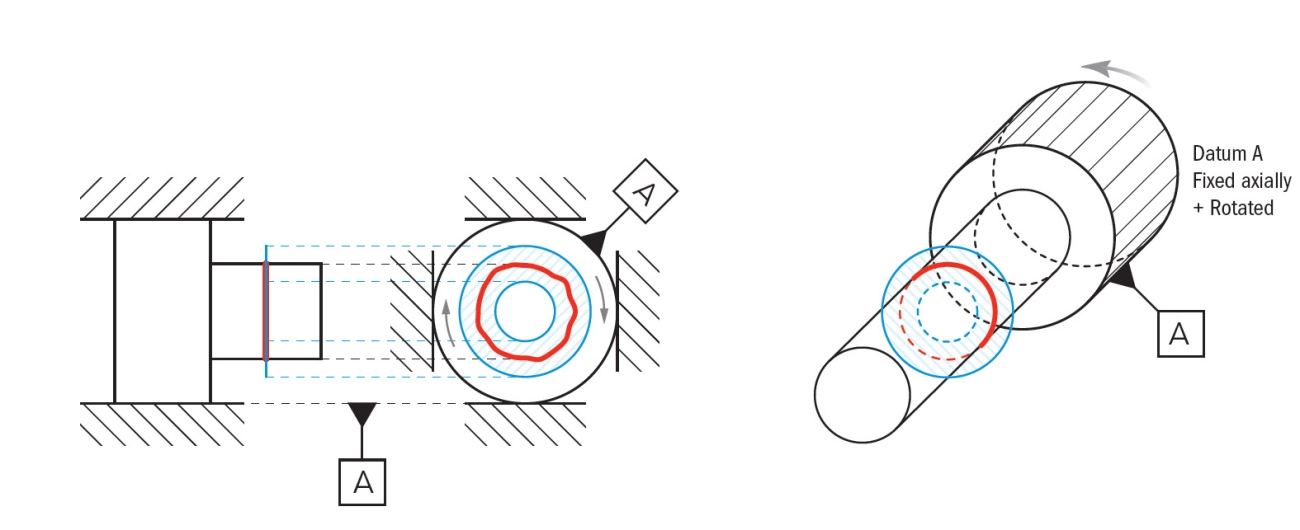

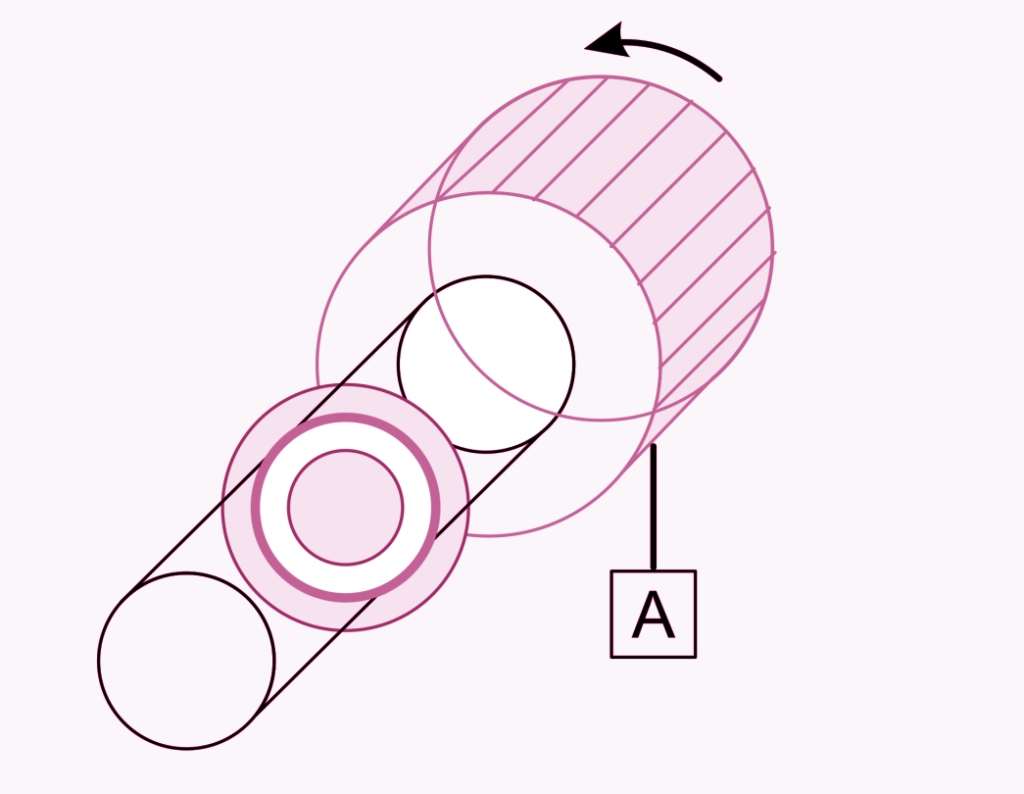

Desviación radial (Desviación circular)

La desviación radial se refiere a la oscilación que ves cuando un eje o herramienta gira alrededor de su eje. Es el movimiento de lado a lado medido perpendicular al eje del husillo. Imagina una broca girando pero no perfectamente centrada; el borde de la broca se mueve hacia dentro y hacia fuera mientras gira. Esto causa cortes de mecanizado irregulares y vibraciones. La desviación radial es común en ejes, collets y soportes de herramientas.

Desviación axial (Desviación de cara)

La desviación axial ocurre a lo largo de la cara o extremo del componente, lo que significa que la superficie se mueve hacia arriba y hacia abajo mientras gira. Piensa en una fresa de cara o una brida que no está perfectamente plana o perpendicular al eje del husillo. Este tipo de desviación afecta la planitud y el acabado superficial de la cara mecanizada.

Desviación total (Desviación combinada)

La desviación total combina ambos componentes radial y axial en una sola medición. Es básicamente la desviación general de una superficie o característica cuando la pieza gira 360 grados. La desviación total se verifica a menudo en piezas críticas donde ambos tipos de movimiento pueden afectar el ajuste, la función o el acabado.

Visualización de la desviación

Para entender realmente estos tipos, los torneros suelen confiar en guías visuales o diagramas animados que muestran cómo se ve cada desviación en una pieza giratoria:

- La desviación radial parece un “bamboleo” en el círculo del eje central.

- La desviación axial aparece como una “inclinación” o movimiento hacia arriba y abajo en la cara.

- La desviación total muestra el efecto combinado de ambos.

Comprender estas categorías hace que diagnosticar y solucionar problemas en la herramienta o el husillo sea mucho más rápido.

Para más información sobre cómo medir y controlar la desviación aceptable en el mecanizado práctico, consulta esta guía detallada de tolerancias de desviación.

Por qué importa la desviación – Consecuencias reales en el taller

La desviación puede parecer solo un número pequeño en un indicador de dial, pero en el taller puede causar grandes dolores de cabeza. Incluso una pequeña cantidad de desviación puede llevar a un acabado superficial deficiente y a inexactitudes dimensionales. Si tu herramienta o pieza de trabajo no gira perfectamente recta, los bordes de corte no cortarán de manera uniforme. Esto puede dejar superficies irregulares o piezas fuera de las especificaciones, lo que a menudo significa más retrabajo o desecho.

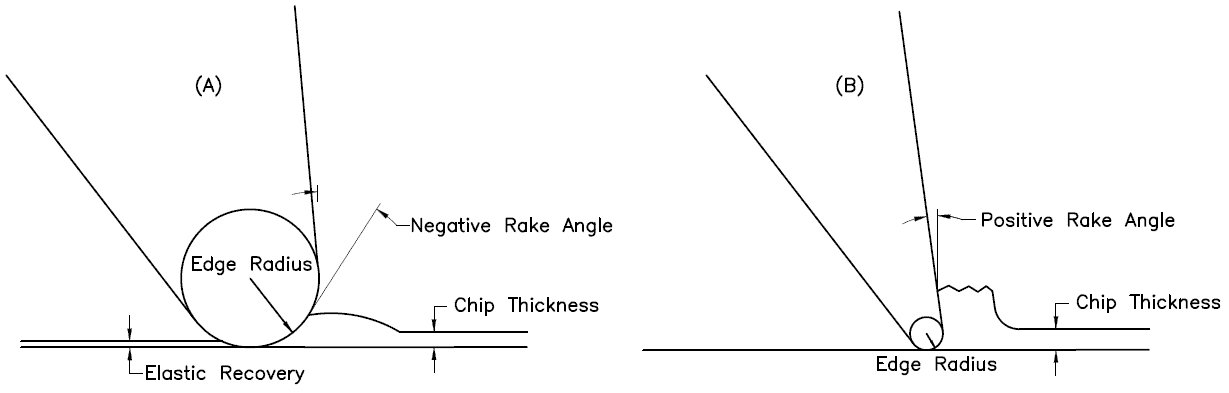

El desgaste prematuro de la herramienta y la rotura son otro problema importante. La desviación causa que las herramientas se involucren de manera desigual, poniendo estrés adicional en solo parte del filo de corte. Con el tiempo, esta carga desigual puede desgastar rápidamente los insertos de carburo o las fresas de extremo, a veces resultando en una falla repentina de la herramienta que reduce la productividad y aumenta los costos.

Las vibraciones y el ruido causados por la desviación no solo irritan a los operadores, sino que también pueden dañar el husillo y sus rodamientos. Una desviación elevada del husillo conduce al desgaste de los rodamientos, reduciendo la vida útil de la máquina y aumentando los costos de mantenimiento. Esta mala condición mecánica puede obligar a paradas costosas o reconstrucciones del husillo.

Una desviación deficiente a menudo significa piezas desechadas y trabajos rechazados. Para talleres que persiguen tolerancias estrictas o trabajan en componentes de precisión aeroespacial o automotriz, esto puede afectar directamente los resultados económicos.

Por ejemplo, un taller experimentó aproximadamente 0.005″ de desviación del husillo. Esta cantidad aparentemente pequeña llevó a roturas repetidas de herramientas de carburo, costándoles más de $8,000 en reemplazo de herramientas y tiempo de inactividad en solo unas semanas. Es un recordatorio claro de por qué mantener la desviación bajo control no es solo charla de taller, sino que es fundamental para ganar dinero en mecanizado.

Si estás lidiando con acabado superficial inconsistente, desgaste excesivo de la herramienta o ruidos extraños en el husillo, verificar la desviación debería ser uno de tus primeros pasos. Para obtener más información sobre cómo mejorar la calidad de las piezas y los acabados superficiales, también podrías consultar nuestra guía sobre valores de rugosidad superficial y tablas de conversión para obtener mejores resultados en el mecanizado.

Cómo medir la desviación con precisión

Medir la desviación con precisión es crucial para mantener tu mecanizado preciso y evitar errores costosos. Esto es lo que necesitas y cómo hacerlo correctamente.

Herramientas que necesitará

- Indicador de prueba con dial (DTI): La herramienta principal para detectar pequeñas variaciones en la desviación.

- Base magnética: Mantiene tu indicador estable y ajustable.

- Pinza de precisión o mordaza de 4 garras: Proporciona una sujeción estable en la pieza de trabajo sin añadir desviación adicional.

Medición de desviación radial en un eje

- Montar la pieza de trabajo: Asegura el eje en la pinza o mordaza de 4 garras y apriétalo correctamente.

- Configurar el indicador: Fija el indicador de prueba con dial a la base magnética y posiciona la punta contra la superficie del eje, perpendicular al eje.

- Cero del indicador: Gire lentamente el eje a mano, observando las lecturas más altas y más bajas. Ajuste la esfera a cero en el punto más bajo.

- Girar y registrar: Gire lentamente el eje una revolución completa mientras observa la aguja del indicador. La diferencia entre las lecturas más altas y más bajas es el desviación radial (también llamada desviación circular).

Medición de la desviación axial en una cara

- Posicione el indicador: Mueva la punta del indicador a la cara (extremo) de la pieza de trabajo, tocándola ligeramente.

- Cero en la esfera: Gire la pieza de trabajo o el husillo para encontrar la lectura más baja y configúrela como cero.

- Girar y comprobar: Gire lentamente la pieza de trabajo mientras observa las variaciones en la esfera. Esta diferencia es la desviación axial (desviación de cara).

Consejos profesionales para mediciones confiables

- Colocación del indicador: Siempre coloque el indicador en una superficie limpia y acabada para evitar lecturas falsas.

- Velocidad de rotación: Gire la pieza de trabajo lentamente y de manera constante; girar rápidamente puede causar fluctuaciones.

- Técnica de puesta a cero: Pon a cero tu indicador en el punto de descentramiento más bajo, no en una referencia arbitraria.

- Mediciones repetidas: Verifica el descentramiento varias veces para confirmar la consistencia.

Para una demostración clara y práctica, considera ver un detallado video tutorial sobre cómo medir el descentramiento con un indicador de carátula. Es una excelente manera de ver todo el proceso en vivo y captar señales visuales que podrías perderte en el texto.

La medición precisa del descentramiento ayuda a reducir el desperdicio y mantiene tus herramientas y máquinas en buen estado. Para obtener más consejos sobre cómo asegurar tus piezas de trabajo perfectamente, consulta nuestra guía sobre técnicas maestras de fijación CNC para precisión y eficiencia.

Tolerancias de descentramiento aceptables (Estándares de la industria 2025)

Conocer las tolerancias de descentramiento aceptables es clave para mantener las piezas dentro de las especificaciones y las herramientas funcionando sin problemas. Para aficionados y mecanizado general, una tolerancia de descentramiento alrededor de 0.002″ a 0.005″ suele ser aceptable. Esto mantiene los cortes limpios sin exigir una precisión estricta.

Por el contrario, los campos de precisión como el aeroespacial o el mecanizado médico requieren límites mucho más estrictos, a menudo 0.0005″ o menos—para garantizar un rendimiento impecable de las piezas. Estas industrias dependen de una alineación extremadamente consistente de la herramienta y el husillo.

Cuando se trata de la sujeción de piezas, las tolerancias varían significativamente según el tipo de sistema:

- Chucks de 3 mordazas: Normalmente tienen un descentramiento alrededor de 0.003″ a 0.005″ debido a sus mordazas de auto-centramiento, que pueden introducir ligeras inconsistencias.

- Pinzas ER: Ofrecen mejor concentricidad, generalmente manteniendo la desviación en aproximadamente 0.0005″ a 0.001″, lo que las hace preferidas para trabajos con tolerancias más estrictas.

- Sistemas de mandriles de contracción por calor: Ofrecen uno de los mejores rendimientos, logrando a menudo una desviación tan baja como 0.0002″ o menos, gracias a una sujeción uniforme alrededor del vástago de la herramienta.

Seleccionar el sistema de sujeción adecuado y conocer su rango típico de desviación puede ahorrarte dolores de cabeza por piezas defectuosas o desgaste prematuro de la herramienta.

Para obtener más información sobre cómo lograr resultados de mecanizado precisos, consulta nuestra guía detallada sobre programación de trayectorias CNC para un mecanizado de precisión.

Causas comunes de desviación excesiva

La desviación excesiva generalmente se reduce a algunos problemas comunes en el taller que son fáciles de pasar por alto, pero que pueden afectar seriamente la precisión de tu mecanizado:

- Portaherramientas desgastados o de baja calidad: Los portaherramientas de baja calidad o desgastados pueden hacer que la herramienta quede desalineada, lo que conduce a una desviación notable. Invertir en mejores portaherramientas compensa en consistencia.

- Suciedad o residuos en el cono del husillo o en la pinza: Incluso pequeñas virutas o polvo pueden desalinear tu herramienta o pinza, causando desviación. Limpia siempre estas áreas a fondo antes de usarlas.

- Instalación incorrecta de la herramienta: Si la herramienta no está completamente asentada o apretada correctamente, se tambaleará durante el corte, aumentando significativamente la desviación.

- Desgaste del cojinete del husillo: Los cojinetes que se han desgastado con el tiempo pueden hacer que el husillo funcione fuera de centro, creando una mayor desviación radial o axial.

- Indicador de pieza de trabajo deficiente: Si la pieza no está montada o indicada con precisión en la máquina, aparecerá desviación independientemente de lo perfecto que sea el ajuste de la herramienta.

- Herramientas o adaptadores doblados: Una fresa, broca o adaptador de soporte de herramienta doblado causará una desviación visible que no se puede corregir sin reemplazo.

Identificar cuál de estos está causando la desviación es clave para reducirla y mejorar la calidad final de la pieza. Para más información sobre las mejores prácticas en la configuración de herramientas, consulta esta guía definitiva sobre herramientas de roscar.

Cómo reducir o eliminar la desviación – Soluciones prácticas

Mantener la desviación bajo control comienza con lo básico antes de cada ciclo. Esto es lo que puedes hacer de inmediato:

- Limpia todo: Asegúrate de que la tapered del husillo, el casquillo y el soporte de la herramienta estén libres de suciedad, virutas y residuos. Incluso partículas pequeñas pueden causar una desviación significativa.

- Verifica la instalación de la herramienta: Coloca correctamente la herramienta o pieza de trabajo en el soporte sin forzarla. La desalineación aquí es una de las principales causas de desviación.

- Aprieta con cuidado: Usa ajustes de torque consistentes en los casquillos y mordazas para evitar una sujeción desigual.

Sistemas de sujeción de herramientas clasificados por rendimiento en desviación

Ciertos soportes de herramientas son naturalmente mejores para minimizar la desviación:

- Soportes de herramientas de contracción por calor: Generalmente ofrecen la menor desviación, a menudo por debajo de 0.0001″, gracias a una presión de sujeción uniforme.

- Pinzas ER: Confiables y fáciles, pero espere una desviación de aproximadamente 0.0003″ a 0.001″ dependiendo de la calidad y condición.

- Mandriles hidráulicos: Desviación ligeramente mayor que la de encogimiento por calor, pero aún decente; bueno para la precisión de balanceo y conveniencia.

- Mandriles de 3 mordazas: Comunes, pero generalmente tienen la mayor desviación, especialmente si no se ajustan correctamente.

Ajuste de mandriles de 4 mordazas y mordazas blandas

Si usa un mandril de 4 mordazas, dedicar tiempo a ajustarlo puede marcar una gran diferencia. Puede reducir la desviación a menos de 0.0002″ mediante:

- Usar un indicador de prueba para verificar la desviación de la pieza en múltiples puntos.

- Ajustar cada mordaza de forma incremental hasta lograr una oscilación mínima.

- Personalizar las mordazas blandas para que coincidan exactamente con su pieza de trabajo, lo que ayuda a mantener la repetibilidad.

Uso de barras de prueba y verificaciones de barrido del husillo

Una barra de prueba es un eje de precisión utilizado para verificar la desviación del husillo o del soporte de herramientas. Aquí está cómo:

- Insertar la barra de prueba en el husillo o soporte de herramientas.

- Usar un indicador de prueba para recorrer la superficie de la barra mientras la gira.

- Identificar puntos altos e irregularidades que indiquen desviación del husillo o soporte.

Las verificaciones regulares de barrido del husillo pueden detectar desgaste de rodamientos o desequilibrio temprano, ayudando a evitar tiempos de inactividad costosos.

Cuándo llamar a un técnico de reparación de husillos

A veces, los problemas de desviación no se pueden solucionar solo con ajuste. Si nota:

- Desviación persistente más allá de los límites aceptables a pesar de todas las reparaciones.

- Vibración o ruido inconsistente durante la operación.

- Desgaste conocido de los rodamientos del husillo después de años de uso intensivo.

Es hora de llamar a especialistas en husillos para un diagnóstico y reparación profesionales, lo que puede ahorrar toda su inversión en maquinaria y herramientas.

Para más información sobre precisión en mecanizado, considere revisar materiales detallados sobre propiedades de los metales y técnicas de mecanizado para optimizar su configuración y elección de herramientas.

Desviación respecto a la concentricidad vs TIR vs Cilindricidad – Tabla comparativa clara

Comprender las diferencias entre desviación, concentricidad, lectura total del indicador (TIR) y cilindricidad es esencial para que los mecanizadores aseguren que las piezas cumplen con los estándares de calidad. Aquí hay una comparación sencilla para aclarar la confusión:

| Término | Definición | Método de medición | Cuándo se aplica |

|---|---|---|---|

| Desviación | La variación de una superficie al girar alrededor de un eje, mostrando oscilación o inclinación. Incluye desviación radial (circular) y desviación axial (cara). | Medido con un indicador de prueba de dial mientras se hace girar la pieza o herramienta. Generalmente reportado como TIR. | Se usa al verificar oscilación de la herramienta o del husillo, portaherramientas o cualquier parte giratoria. |

| Concentricidad | Qué tan cerca está el eje central de una característica de un eje de referencia, medido en relación con la línea central de la pieza. | Requiere máquinas de medición por coordenadas (CMM) o calibradores especializados. | Clave para piezas donde la alineación central importa (por ejemplo, ejes, orificios). |

| Lectura total del indicador (TIR) | La variación total medida en un indicador de dial; a menudo se usa indistintamente con desviación, pero técnicamente es una lectura de medición, no una tolerancia geométrica en sí. | Medido rotando la pieza y registrando la diferencia máxima-mínima en el indicador. | Utilizado en mediciones prácticas en taller para desviación y otras verificaciones relacionadas. |

| Cilindricidad | La redondez y rectitud de la superficie de un cilindro medida a lo largo de toda su longitud. Un control GD&T que asegura que el cilindro sea tanto circular como recto. | Medido con herramientas de metrología avanzadas como CMM o testers de redondez. | Crucial para ejes de precisión, superficies de cojinetes o cilindros hidráulicos. |

Consejos rápidos:

- Desviación y TIR: A menudo confundidos, pero recuerda que TIR es cómo mides la desviación en un indicador.

- Concentricidad se centra en la alineación del eje, no en la variación de la superficie.

- Cilindricidad controla toda la forma del cilindro, incluyendo la redondez y rectitud.

Conocer estas diferencias ayuda a elegir el método de inspección adecuado para tu pieza y evitar errores costosos. Para más información sobre mecanizado de precisión y mediciones relacionadas, puedes consultar la guía maestra de torneado de máquinas para perfeccionar tus habilidades.

Preguntas Frecuentes Sobre la Desviación

¿Es la desviación lo mismo que la Lectura Total del Indicador (TIR)?

No exactamente. La desviación se refiere a la oscilación o desviación real de una pieza en rotación, mientras que TIR es la medición total mostrada en un indicador de dial que captura el efecto combinado de la desviación y otros factores. TIR puede incluir componentes radiales y axiales. Piensa en la desviación como la causa y en TIR como el efecto que mides.

¿Se puede tener una desviación cero en el mundo real?

En el mecanizado práctico, la desviación cero es casi imposible debido a las tolerancias de la máquina, el desgaste de la herramienta y la variabilidad del material. Sin embargo, soportes de herramientas de alta calidad y una configuración cuidadosa pueden reducir la desviación a solo unos pocos milésimos de pulgada, generalmente suficiente para cumplir con requisitos estrictos de tolerancia en el mecanizado.

¿Por qué un nuevo casquillo ER32 muestra una desviación de 0.003″?

Incluso los nuevos casquillos ER32 pueden tener una ligera desviación debido a variaciones en la fabricación, suciedad o un asiento incorrecto. El sistema de casquillos ER proporciona buena repetibilidad, pero no es perfecto. Limpiar la tapered del husillo, el casquillo y la tuerca, y volver a montar con cuidado suele reducir esta desviación.

¿Los mandriles hidráulicos eliminan la desviación?

Los mandriles hidráulicos son excelentes para minimizar la desviación porque aprietan uniformemente el vástago de la herramienta con presión hidráulica. Aunque no garantizan una desviación cero, generalmente superan a los casquillos convencionales y a los mandriles de 3 mordazas, lo que los hace populares para el mecanizado CNC de precisión.

¿Con qué frecuencia se debe comprobar la desviación del husillo?

Se recomienda realizar revisiones de rutina cada pocas semanas o mensualmente para tiendas que realizan trabajos críticos de mecanizado las 24 horas del día, los 7 días de la semana. La medición frecuente ayuda a detectar temprano el desgaste de los rodamientos del husillo, acumulación de suciedad o problemas con el portaherramientas, evitando chatarra costosa y daños en las herramientas.

Para obtener conocimientos más profundos sobre la sujeción de herramientas y configuraciones de mecanizado de precisión, consulte nuestra guía sobre los principales proveedores de fundiciones de inversión en España para piezas metálicas de precisión.