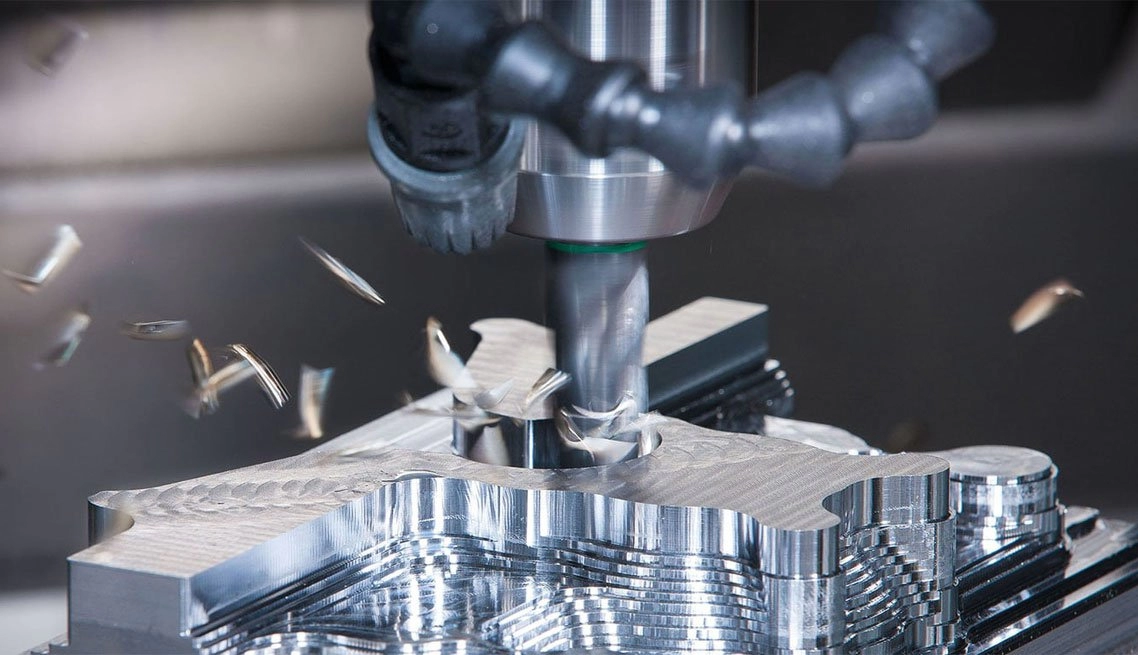

Discover machinability insights including rating systems, material factors, and how vast’s alloys boost CNC efficiency and extend tool life.

Core Factors Influencing Machinability

Machinability depends on several key factors that affect how easily a material can be cut, shaped, or drilled. Understanding these helps you optimize tooling and process parameters for better results.

Material Properties

- Hardness: Harder materials resist cutting, wearing tools faster.

- Tensile Strength: Higher strength usually means tougher machining.

- Ductility: More ductile metals tend to form continuous chips, which can affect tool wear.

- Thermal Conductivity: Materials that dissipate heat well reduce tool overheating and extend tool life.

Microstructure

- Grain Size: Finer grains generally improve machinability by making the material more uniform to cut.

- Phases: Different phases influence chip formation and surface finish.

- cURL Too many subrequests.: Non-metallic particles can cause abrasive wear on tools or lead to unstable cuts.

Work Hardening and Chip Formation

- cURL Too many subrequests.: Some metals harden rapidly under cutting stress, making subsequent passes harder.

- Shear Angle: Higher shear angles can reduce cutting forces and improve surface quality.

- Chip Breaker Geometry: Proper chip breaker design helps control chip shape and evacuation.

- Built-Up Edge (BUE): This layer of material sticks to the tool and can cause poor surface finish and increased wear.

Thermal Effects

- Heat Generation: Machining creates heat from friction and deformation.

- cURL Too many subrequests.: Materials with higher thermal conductivity cool faster, protecting tools.

- Coefficient of Thermal Expansion: Materials that expand significantly under heat can affect dimensional accuracy.

Chemical Composition

- Free-Machining Additives: Elements like sulfur (S), lead (Pb), bismuth (Bi), and tellurium (Te) improve machinability by promoting easier chip breaking and reducing tool wear.

Recognizing how these factors interplay allows you to choose the right tools, speeds, and feeds for optimal machining performance.

Machinability Rating Systems

Machinability ratings help you compare how easy or tough a material is to machine. One common system is the AISI SAE B1112 rating, which sets a standard reference at 100 percent, usually based on a free-machining steel like B1112. If a material scores 50 percent, it means it’s twice as hard to machine compared to the reference.

Keep in mind, these ratings provide a general guide but have their limits. They don’t always factor in specific cutting conditions or newer tooling materials.

Another widely used standard is the ISO 3685 tool life testing method. This method measures how long a cutting tool lasts under fixed cutting speeds and feeds — often reported through V30 or V60 values. These metrics are particularly useful for assessing tool life on modern high-speed steel (HSS) and carbide tools common in today’s shops.

When looking beyond just tool life, surface finish and dimensional accuracy also matter. Metrics like Ra (average roughness) and Rz (peak-to-valley height) give a clear picture of the quality produced at different speeds and feeds. For example:

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests. - cURL Too many subrequests.

cURL Too many subrequests. - cURL Too many subrequests.

cURL Too many subrequests. - cURL Too many subrequests.

cURL Too many subrequests. - cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

Software tools have become a huge asset too. Advanced machinability prediction programs integrate with CAM systems, like the vast Material Selector plugin, helping choose the best cutting parameters and tools upfront. This data-driven approach saves time and reduces guesswork in machining diverse materials.

Testing machinability combines lab precision, shop-floor experience, and digital tools—giving a full picture to optimize your process every step of the way.

Optimization Strategies for Machinability

Improving machinability isn’t just about picking the right material—it’s also how you run the process. Here are some key areas to focus on:

Cutting Parameters

Adjusting speed, feed, and depth of cut can make a big difference. Use these quick reference tables to get started:

| cURL Too many subrequests. | Effect on Machinability | Tip |

|---|---|---|

| Cutting Speed (Vc) | Higher speed can reduce tool life but improve finish | Find balance per tool specs |

| Feed Rate | Higher feed increases material removal but raises tool wear | Use moderate feeds for tough materials |

| Depth of Cut | Too deep causes chatter; too shallow wastes time | Optimize for stable cuts |

Tooling and Coolant

Using the right tools and coolant can extend tool life and improve surface finish:

- Coated Carbides: Better wear resistance and heat control.

- Minimum Quantity Lubrication (MQL): Cuts down coolant use, reduces heat.

- High-Pressure Coolant: Flushes chips effectively, prevents built-up edge.

Process Selection

Choosing the right machining process is key for cost and quality:

- Switch from Milling to Turning When:

- Parts have symmetric shapes.

- Surface finish and dimensional accuracy are priorities.

- Turning often offers better cycle times and tool life on cylindrical parts.

Cost Modeling

Understand your total cost by factoring in machinability:

Total Cost Per Part =

(Material Cost) + (Machining Time × Labor Rate) + (Tooling Cost per Part) + (Setup and Overhead)

Include a Machinability Index to predict effects on tool wear and cycle time, helping optimize cost against quality.

These strategies help maximize efficiency on the shop floor, saving time and lowering expenses while keeping quality high. Tailor them to your parts and tools for best results.

Case Studies from Vast Customers

Vast’s machinability solutions have delivered impressive results across different industries in the U.S. aerospace sector saw a 38 percent cycle time reduction using Vast Ti64-EZM alloy. This improvement is a game-changer for tight production schedules and cost control on tough titanium parts.

In automotive manufacturing, Vast 4140-FM helped achieve a cURL Too many subrequests.. cURL Too many subrequests.

cURL Too many subrequests.