Discover expert insights on laser cutting of metal sheets including types, precision, thickness limits, and applications for efficient custom fabrication.

If you’re exploring ways to transform metal sheets with unparalleled precision and speed, laser cutting of metal sheets is the game-changer you need to know about. This high-tech process harnesses focused laser beams to carve intricate designs and clean cuts from materials like stainless steel, aluminum, and more—often faster and cleaner than traditional methods. Whether you’re a prototyper, fabricator, or hobbyist, understanding how laser cutting works and picking the right technology can drastically improve your projects. Ready to discover how this precision-driven technique is revolutionizing metal fabrication? Let’s dive in!

The Fundamentals of Laser Cutting Metal Sheets

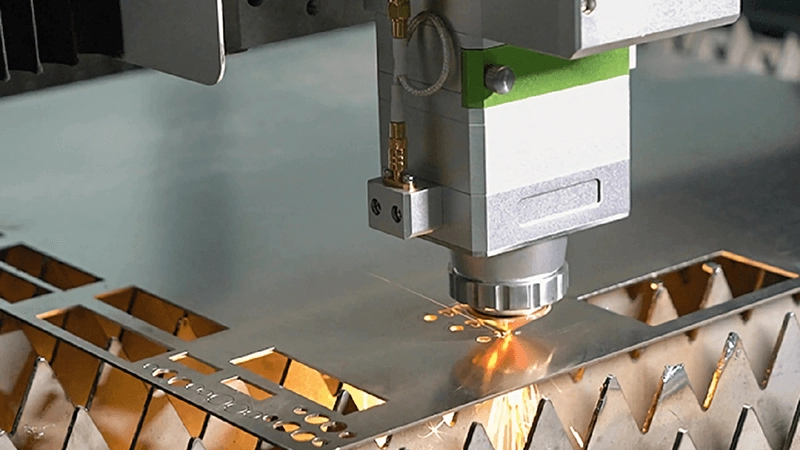

Have you ever wondered how those intricate designs and precise cuts appear on metal sheets with such accuracy? Laser cutting of metal sheets uses a highly focused laser beam to slice through metal with speed and precision. This process is at the heart of modern sheet metal fabrication, offering clean edges and minimal material waste.

How Laser Cutting Works

At its core, laser cutting involves directing a concentrated beam of light onto a metal surface. The energy from the laser melts, burns, or vaporizes the material along a programmed path. Assist gases like oxygen or nitrogen help blow away molten metal and keep the cutting line clear. Thanks to computer-controlled systems (CNC), even complex shapes can be cut repeatedly with high precision — down to tolerances of a few thousandths of an inch.

Key Components of a Laser Cutting System

A typical laser cutting setup includes:

- Laser Source: Generates the focused light beam—commonly CO2 or fiber lasers.

- Cutting Head: Directs the laser beam onto the metal surface and delivers the assist gas.

- CNC Controller: Translates design files into precise movements for the cutting head.

- Worktable: Holds the metal sheet steady during the cutting process.

- Exhaust System: Removes smoke and debris to maintain clear visibility and safety.

Brief History of Laser Cutting

Laser cutting technology emerged in the 1960s but became widely used for metal fabrication in the 1980s. Early systems relied mainly on CO2 lasers, delivering high power suitable for cutting thick metals. Today, advancements like fiber lasers have transformed the industry, offering faster cutting speeds and improved energy efficiency—especially for reflective metals like stainless steel and aluminum.

Understanding these fundamentals helps you appreciate why laser cutting is often the go-to process for precision, speed, and flexibility in metal sheet fabrication.

Ready to explore the types of lasers available and which fits your needs? Let’s dive in!

Types of Lasers for Cutting Metal Sheets Choosing the Right Technology

When it comes to laser cutting of metal sheets, picking the right laser matters a lot. The main types used in the U.S. metal fabrication scene are CO2 lasers and fiber lasers. There are a few other options too, but these two cover most jobs.

CO2 Lasers

- Use a gas mixture including carbon dioxide.

- Best for cutting thicker metals with smooth edges.

- Work well on a wide range of materials beyond metal, like wood or plastic.

- Slightly slower than fiber lasers but very reliable.

- Popular for stainless steel laser cutting thickness above 1/4 inch.

Fiber Lasers

- Use optical fibers doped with rare-earth elements.

- Faster cutting speeds and better at thin to medium metals.

- More energy-efficient and need less maintenance.

- Less heat affected zone, reducing warping risk.

- Preferred for precision work and CNC laser cutting tolerances.

Other Laser Variants

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

cURL Too many subrequests.

| Feature | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

|---|---|---|---|

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | Varies |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. |

| Maintenance | Higher | cURL Too many subrequests. | Varies |

| cURL Too many subrequests. | cURL Too many subrequests. | High | cURL Too many subrequests. |

| cURL Too many subrequests. | cURL Too many subrequests. | cURL Too many subrequests. | Varies |

| cURL Too many subrequests. | Larger | Smaller | Varies |

| Initial Cost | cURL Too many subrequests. | Higher | Varies |

Decision Framework

- Choose CO2 lasers when working with thicker metal sheets or mixed materials.

- cURL Too many subrequests. fiber lasers for faster throughput and high precision on thinner metals.

- Consider other types only if your work requires special micro cuts or welding.

- Factor in your budget, maintenance capacity, and the typical material thickness you handle.

This helps US fabricators balance speed, precision, and cost effectively when laser cutting metal sheets.

Advantages and Disadvantages Is Laser Cutting Right for Your Metal Sheets

Laser cutting of metal sheets offers many benefits but also has some drawbacks. Here’s a straightforward look so you can judge if it fits your needs.

cURL Too many subrequests.

- Precision and Accuracy: Laser cutting delivers tight CNC laser cutting tolerances, ideal for detailed designs and custom sheet metal prototyping.

- Speed: Cuts through metal sheets quickly, boosting productivity.

- Clean Cuts: Minimal heat-affected zone minimization means less warping or damage to stainless steel laser cutting thickness.

- Flexibility: Works well with various metals, including stainless steel, aluminum, and carbon steel.

- Automation Friendly: Can integrate with laser nesting software to optimize material use.

Potential Drawbacks

| Drawback | Explanation |

|---|---|

| Initial Cost | Equipment is expensive upfront. |

| Material Thickness Limit | Thick metals may require more passes or different lasers. |

| Assist Gas Dependency | Uses gases like oxygen or nitrogen to improve cuts, adding operational costs. |

| Surface Finish Variability | Some metals may need post-processing for a smooth finish. |

Mitigation Tips

- Choose the right laser type (e.g., fiber laser metal cutting for thicker sheets) to match your material.

- Use proper assist gases for the specific metal to reduce heat effects.

- Regularly maintain the machine for consistent performance.

- Combine laser cutting with secondary finishing processes when needed.

Balanced Verdict

Laser cutting of metal sheets is a powerful tool for precision and speed in sheet metal fabrication. If your projects demand fine details and quick turnaround, it’s usually worth the investment. However, consider your material types, thickness, and budget to ensure it’s the right fit for your workshop or production needs.

Applications of Laser Cutting in Sheet Metal Fabrication

Laser cutting of metal sheets is everywhere—from small custom jobs to big industrial projects. It’s a go-to method in industries that demand precision and speed.

Industry Spotlights

- Automotive: Manufacturers use laser cutting to create complex parts with tight CNC laser cutting tolerances, helping vehicles stay lightweight but strong.

- Aerospace: High precision and minimal heat-affected zone minimization are crucial for aircraft parts, making fiber laser metal cutting a popular choice.

- Construction and HVAC: Sheet metal fabrication precision means fast production of ductwork, panels, and metal frameworks.

- cURL Too many subrequests.: Tiny, intricate parts get trimmed to perfection using laser technology.

- Custom manufacturingcURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

Scalability

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- Use cURL Too many subrequests. cURL Too many subrequests.

- Design with minimum cut widths in mind based on your CNC laser cutting tolerances.

Parameter Tuning

- Adjust power, speed, and assist gas type depending on the metal type and thickness. Fiber laser metal cutting often works better on stainless steel and reflective metals, while CO2 lasers suit thicker mild steel.

- Use assist gas like nitrogen or oxygen as recommended to improve cut quality and reduce the heat-affected zone.

- Regularly test small sections to tweak parameters before full-scale production.

Safety Protocols

- Always wear proper eye protection designed for the laser wavelength in use.

- Ensure proper ventilation to remove fumes and particles generated during cutting.

- Keep fire suppression equipment nearby, especially when working with flammable materials.

Maintenance Essentials

- Clean and inspect the laser lens frequently to prevent poor beam quality.

- Regularly check alignment of the laser path and replace worn parts.

- Schedule periodic calibration of your machine to maintain cutting precision.

Following these practices helps ensure your laser cutting of metal sheets runs smoothly, safely, and delivers the high-quality results US manufacturers expect.

Laser Cutting Services vs In-House Machines What Makes Vast Stand Out

When it comes to laser cutting of metal sheets, deciding between in-house machines and a service provider like Vast is a big choice. Here’s a quick look at how Vast stands out and what you get with each option.

Service Model

- Vast: You send your designs, and Vast handles the rest. No need to worry about machine upkeep, operator training, or downtime.

- In-House: You manage the entire process yourself. This means higher upfront costs, ongoing maintenance, and skilled staff.

Machine Options

| Feature | Vast | In-House Machines |

|---|---|---|

| Laser Types | CO2, Fiber, Custom tech | Usually limited |

| Material Range | Wide variety | Dependent on machine capabilities |

| Cutting Thickness | Up to industry max | Varies by machine specs |

| Precision | High CNC tolerances | Depends on operator skill |

Vast’s Edge

- Cost-Effective: No need for expensive machines or upgrades.

- Expertise: Experienced operators skilled in stainless steel laser cutting thickness and heat-affected zone minimization.

- Fast Turnaround: cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

Call to Action

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. that cut power consumption while maintaining performance.

- Recycled materials and scrap reduction thanks to precision cutting and better nesting.

- Use of low-impact assist gases and environmentally safe disposal methods.

- Overall reduction in production time and waste helps lower the carbon footprint.

vasts Vision for the Future

At vast, we’re committed to bringing the latest laser cutting innovations to U.S. businesses. Our focus is:

- Offering cutting-edge fiber laser metal cutting and CO2 laser options customized to your needs.

- Supporting local manufacturers with industrial metal laser services designed for efficiency and reliability.

- Investing in ongoing training and technology refresh to keep your sheet metal fabrication precision on point.

- Promoting sustainability in all our processes to help customers meet green manufacturing goals.

As the laser cutting landscape changes, vast remains your trusted partner for superior quality, technology, and service in metal sheet cutting. If you’re ready to explore what’s next, we’re here to help.