Discover comprehensive slip fit tolerance tables with ANSI and ISO standards for precise shaft and hole fits in mechanical engineering designs.

Understanding Slip Fits Fundamentals and Fit Classifications

If you’ve ever struggled with parts that are either too tight or too loose, understanding slip fits is your first step to fixing that. Slip fits are all about finding the sweet spot where two parts—usually a shaft and a hole—fit together smoothly without binding or wobbling.

Clearance vs Interference Fits

- Clearance fit means there’s always a gap between the shaft and hole for easy sliding or assembly.

- Interference fit means the shaft is slightly larger than the hole, requiring force or press-fitting to assemble.

- Slip fits sit between these two: parts are close enough to avoid play but still slide together without force.

Hole-Basis vs Shaft-Basis Systems

- In a hole-basis system, the hole size stays constant and the shaft size varies.

- In a shaft-basis system, the shaft size stays constant and the hole size varies.

This concept helps engineers standardize fits and make sure parts are interchangeable.

ANSI B4.1 Fit Classes RC1 to RC9

ANSI B4.1 defines fit classes from RC1 (very tight) to RC9 (very loose):

- RC1–RC3: Close running or sliding fits, tight but still moving.

- RC4–RC6: Precision slip fits, common in bearings and machinery.

- RC7–RC9: Loose fits, easy assembly, less precision needed.

ISO 286 Tolerance Grades and Letters

The international standard ISO 286 uses tolerance grades (IT grades) and letters:

- The letter H typically designates the hole tolerance.

- The letter g or f usually applies to the shaft tolerance.

- For slip fits, common pairs are H7/g6 or H7/f7, balancing clearance and tightness.

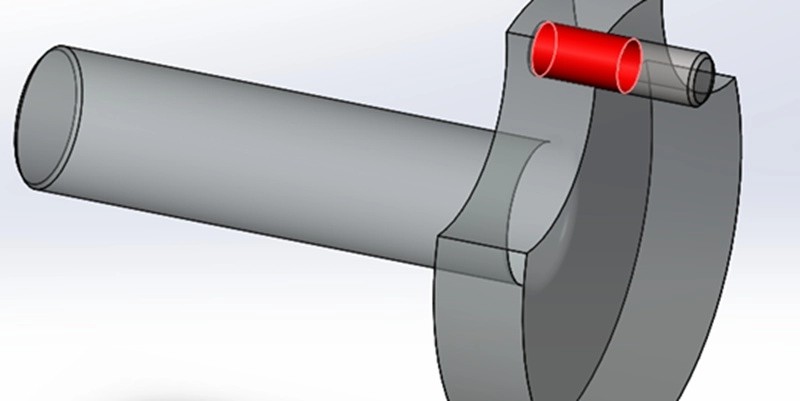

Visualizing Fit Types

Imagine an infographic showing:

- Slip fit: slight positive clearance, smooth sliding.

- Transition fit: clearance or slight interference, depends on exact sizes.

- Interference fit: shaft larger than hole, force required.

Pro Tip: What Influences Your Fit Choice?

- Material typecURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- Precise clearance ranges based on ISO standards

Downloadable PDF

For convenience, you can download a comprehensive slip fit tolerance table PDF from Vast. This lets you work offline and keep the reference handy anywhere—great for machining floors or shop areas with limited internet.

How to Read and Use the Tables

Understanding how to calculate maximum clearance is key:

- Max clearance = Maximum hole limit – Minimum shaft limit

- Use this to ensure proper slip fit without excessive play

Helpful Tools

To make your work even easier, check out Vast’s online ISO tolerance calculator. This tool lets you input your specific size and fit class to get custom tolerance values instantly.

Visual and Interactive Help

Our responsive tables come with hover tooltips and alt text descriptions, making navigation simple whether on desktop or mobile. This improves your experience finding and confirming the right slip fit data quickly.

This table setup ensures you have everything needed for accurate engineering fits following ANSI and ISO standards, helping you achieve smooth, reliable slip fits for your projects.

Applications of Slip Fits in Engineering and Manufacturing

Slip fits play a vital role across many industries, providing reliable and efficient connections where a controlled clearance is necessary. Here are some top real-world examples and industry uses:

- Dowel pins in jigs: Slip fits allow dowel pins to slide easily into holes during assembly, ensuring precise alignment without forcing parts.

- Bearings in low-speed machinery: The slight clearance of slip fits reduces friction and wear, making them ideal for bearings that don’t see high-speed operation.

- Automotive shafts: Slip fits enable smooth rotation while allowing easy shaft installation or removal during maintenance.

Industry Breakdown

- Aerospace: Aerospace applications often require tight slip fits such as ANSI RC2 or RC3 classes. This helps resist vibrations and maintain alignment under extreme conditions.

- Automotive: The automotive sector typically uses RC5 or RC6 slip fits, striking a good balance between cost and performance for parts that need reliable sliding but easy assembly.

- Consumer Goods: For consumer products, looser slip fits like RC8 or RC9 make assembly quick and simple, reducing manufacturing time and cost.

cURL Too many subrequests.

One of Vast’s clients optimized their prototype by switching to H8/f7 slip fits, a popular ISO fit choice. This small change cut assembly errors by 40%, improving both product quality and throughput.

Troubleshooting Common Slip Fit Issues

- Over-clearance: Too much gap can cause misalignment or movement between parts.

- Surface finish: Rough finishes increase friction and may prevent the fit from sliding properly.

- Solution Tips: Specify tighter tolerances where needed and ensure proper surface treatments or lubrication.

Related SEO Topic

For engineers focused on slip fit tolerances in CNC machining, understanding these principles helps avoid costly reworks. Precise tolerance control directly impacts machining accuracy and final product quality.

How to Select and Implement Slip Fit Tolerances in Your Designs

Choosing the right slip fit tolerance is all about matching your design needs with real-world conditions. Here’s a simple step-by-step approach:

Step by Step Guide

- Determine functional needs: Think about how fast the parts will move, the load they’ll carry, and how often you’ll need to take them apart. These factors drive whether you want a tighter or looser slip fit.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

- cURL Too many subrequests.cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

Best Practices

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

Sometimes, standard slip fit tolerances just don’t cut it. When working with exotic materials like composites or specialty alloys, you might need to customize fits to handle unique expansion rates, surface finishes, or strength requirements. These custom tolerances ensure your parts fit perfectly even under unusual conditions.

Technology is changing how we approach slip fit tolerance. AI-driven tools and plugins for CAD programs like SolidWorks are making it easier to optimize tolerances on the fly. This means you can get precise fit recommendations based on your design, materials, and manufacturing process without guessing.

Sustainability is also playing a bigger role. Using precise slip fits reduces scrap and rework, which saves material and energy—especially important in additive manufacturing. The tighter the control on tolerance, the less waste you create.

Looking ahead, Industry 4.0 is pushing fit monitoring into real-time. Smart sensors and digital twins allow manufacturers to track fits during assembly, catching any issues early and adjusting processes immediately. This data-driven approach boosts quality and lowers costs.

For anyone needing advanced slip fit tolerance calculations, these trends offer powerful tools plus better control, helping you stay ahead in precision engineering and manufacturing.