Learn what spotface machining is how it differs from counterbore and get expert tips on tools and processes for precise flat fastener seating surfaces.

What Is Spotface Core Definition and Fundamentals

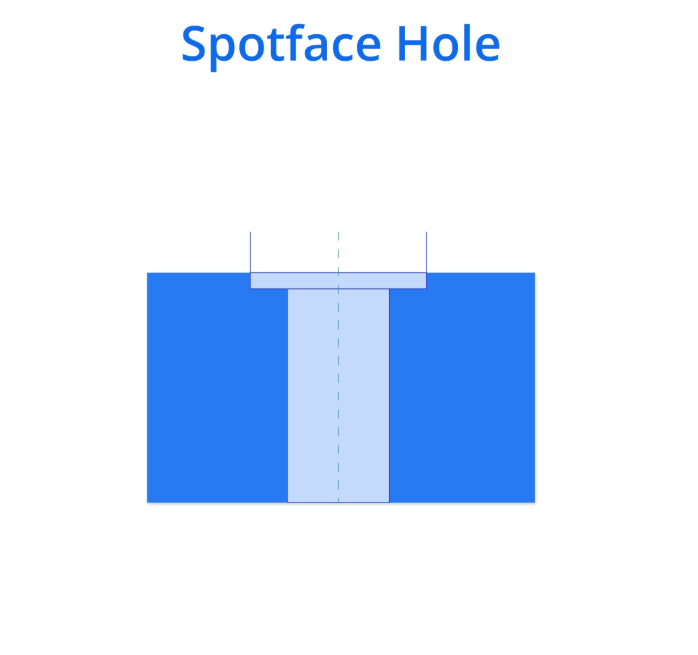

Spotface is a machining operation that creates a shallow, flat, circular surface around a hole. Think of it as a precise, smooth landing pad for fasteners like bolts or screws. The spotface forms a coaxial shallow cylinder, just slightly larger in diameter than the hole itself. Its depth is minimal—usually between 0.5 and 2 millimeters—just enough to make the surface perfectly flat, eliminating any roughness or unevenness caused by casting or forging.

Historically, spotfacing started as a manual finishing step, where machinists faced rough spots by hand to ensure bolts would sit flush. Today, it’s mostly automated with CNC machines, which bring much higher precision and consistency, especially on cast and forged parts that often have uneven surfaces. This shift revolutionized manufacturing by speeding up production and improving quality.

The main advantages of spotfacing include:

- Ensuring perpendicularity between the fastener surface and hole axis

- Reducing stress concentrations that can lead to fatigue or failure

- Improving assembly torque accuracy, giving tighter, more reliable joints

In the U.S., spotfacing is widely used in automotive and aerospace industries as a cost-effective way to clean up rough casting surfaces without doing a full facing operation. It balances quality and budget, making it a go-to step before fastening.

[Here a diagram would show a rough casting surface next to one post-spotface, highlighting how the smooth flat area improves fastener seating.]

Wondering how this compares with counterboring or where exactly spotface fits in your project? Let’s dive deeper.

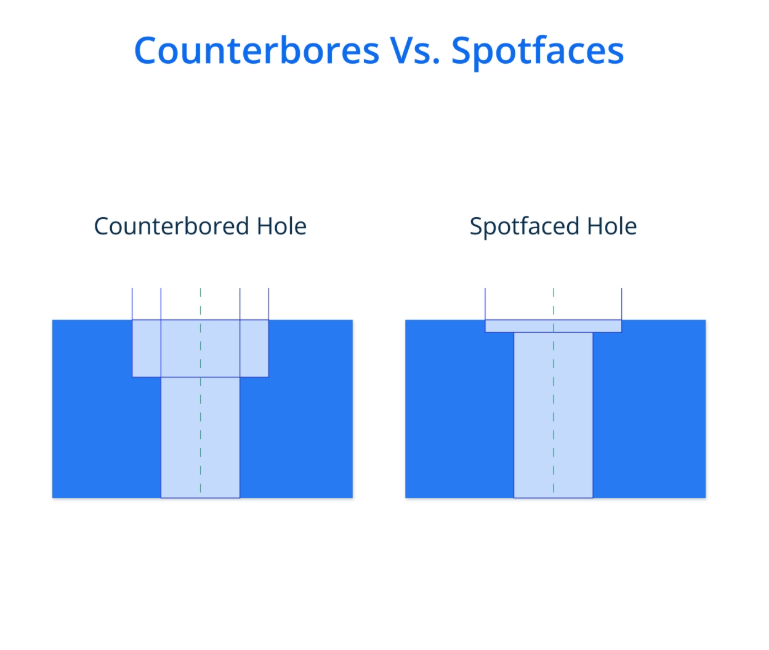

Spotface vs Counterbore Key Differences and When to Choose Each

Here’s a quick side-by-side look at how spotfaces and counterbores differ, and when one makes more sense than the other:

| Feature | Spotface | Counterbore |

|---|---|---|

| cURL Too many subrequests. | Shallow, usually 0.05–2mm | Deeper recess for bolt heads |

| Purpose | Flatten a rough surface for fastener seating | Create a pocket to hide bolt or screw head |

| Applications | Fix uneven or scaly surfaces like castings or forgings | Flush mounting fasteners on smooth surfaces |

| Surface Requirement | Corrects irregular or rough surfaces | Needs a flat surface for sealing or flush fitting |

| Cost Implications | Usually cheaper and quicker | Higher tooling and machining cost |

| Hole Depth Control | Minimal, just enough to flatten | Controlled depth critical to bolt clearance |

When to Use Spotface vs Counterbore

- Use Spotface if:

- You have irregular or rough surfaces from casting or forging.

- No recess is needed, just a flat, clean seat for your fastener.

- Keeping machining costs low is a priority.

- Fastener head flushness is not critical.

- Use Counterbore if:

- You need to mount bolts or screws flush with or below the surface.

- The fastener head must be hidden or protected.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests. cURL Too many subrequests., cURL Too many subrequests.

In cURL Too many subrequests., cURL Too many subrequests.

cURL Too many subrequests. general machinery, spotfaces help orient bosses and provide clean, flat areas on castings for part marking or component mating. This ensures consistent assembly and reduces variations in fit and function.

Additive manufacturing is a newer area where spotfacing plays a growing role. After printing hybrid parts, spotfacing cleans up irregular surfaces around holes, prepping them for fasteners and improving overall part quality.

cURL Too many subrequests.

A Midwest tooling shop using spotface techniques reported a 20% reduction in assembly time on a complex tooling project. By ensuring flat, consistent bolt seating, they minimized rework and tightened production schedules—showing how spotface machining boosts efficiency in real-world US manufacturing environments.

Local Efficiency Boost

US small batch producers especially benefit from spotfacing. Tight tolerances paired with flexible, cost-effective machining make spotfaces a practical choice for localized manufacturing where quality and quick turnaround are key.

How to Spotface Step by Step Machining Process

Preparation and Material Assessment

Before you start spotfacing, assess your material—whether it’s aluminum, steel, or another metal. Different materials react differently to heat and machining forces. Check tolerances and make sure your hole is drilled or pre-bored because spotfacing is meant to clean and flatten the surface around an existing hole, not form the hole itself.

Tools and Setup

- Use piloted spotfacing tools or end mills designed for spotfaces.

- CNC machines with interpolation paths work best to keep the surface flat and coaxial with the hole.

- Make sure your tool diameter matches the spotface size needed and that the pilot fits snugly in the hole to guide the cutter.

Execution Steps

- Secure the workpiece firmly in your fixture or vice.

- Align the pilot of the spotfacer tool precisely in the hole to ensure coaxiality.

- Select the correct cutter diameter and set the flat seating surface around 2 times the fillet radius of your fastener head.

- Begin machining with a shallow Z-axis plunge—do not go too deep; typically, 0.05 to 2 mm depth is enough.

- Use a circular XY motion to create a flat spotface surface around the hole.

- Inspect the finished spotface for flatness using a micrometer or preferably a coordinate measuring machine (CMM).

Best Practices

- Use coolant or cutting fluid to reduce heat buildup and avoid part distortion.

- Multi-axis CNC machines help when you need angled or non-perpendicular spotfaces.

- Double-check tool wear regularly to maintain quality.

Video Demo

For a quick visual guide, check out Vast’s branded demo video available on our website. It walks you through the entire CNC spotfacing process to help you get the best results.

Essential Tools and Equipment for Spotfacing

When it comes to spotfacing, having the right tools is key for accuracy and efficiency. Here’s a quick rundown of what you’ll need:

- Core Tools: Piloted counterbores are the standard go-to, ensuring the cutter stays centered for a clean flat surface. For hard-to-reach spots, back spotfacers come in handy, allowing you to machine from the backside without disassembly. Tool inserts graded ISO K20 are popular for their durability and sharpness on common metals like aluminum and steel.

- Advanced Options: For more complex or reverse facing tasks, arbor-pulled multi-flute tools offer greater control and smoother finishes. These are especially useful for precision work on aerospace or automotive parts where tight tolerances matter.

- Sourcing Tips: While many spotfacing tools are available off the shelf, custom options can better match your specific project needs. If you want tailored solutions, contact Vast for expert advice and custom spotfacer options designed to boost your efficiency.

- Cost Benefit Analysis: Investing in high-quality spotfacing tools pays off over time. Tools with longer lifespans reduce downtime and tooling costs, delivering a better ROI for high-volume runs typical in US manufacturing hubs.

- Local Habit: In the US, sourcing tools domestically is common to ensure quick lead times and reliable support. This keeps production lines moving fast—crucial for small batch producers and just-in-time manufacturing setups.

Having the right equipment tailored to your tasks can make spotfacing smoother, more precise, and ultimately more cost-effective.

GD T and Specification Essentials for Spotface Callouts

When specifying a spotface on your drawings, it’s crucial to understand the GD&T basics and standards. The cURL Too many subrequests. notation is the go-to for spotface callouts. Typically, the spotface diameter and depth are noted right before the hole callout, ensuring the machinist knows exactly what surface finish and size are required.

cURL Too many subrequests.

- Flatness cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests. cURL Too many subrequests.

- cURL Too many subrequests. cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

- cURL Too many subrequests.

Pro Tip

cURL Too many subrequests. CAD software cURL Too many subrequests.

cURL Too many subrequests.

cURL Too many subrequests.

Issue 1: Uneven Surfaces After Machining

This usually happens from tool deflection or improper feeds. Here’s how to fix it:

- Check the spotfacer tool for wear or bending. Replace if needed.

- Adjust feed rates slower to reduce vibration and deflection.

- Use multi-axis CNC machines where possible for better control on angled or uneven surfaces.

Issue 2: Depth Inconsistencies

Uneven spotface depth causes assembly problems and can weaken the joint. Solutions include:

- Program CNC stops carefully with precise Z-axis control.

- Use depth gauging tools or digital micrometers after each pass to verify depth.

- Consider piloted spotfacers that self-center and keep consistent depth.

cURL Too many subrequests.

Try hybrid techniques to improve spotface quality while saving material:

- Add a chamfer to the spotface edge. This relieves stress and helps fasteners seat cleaner.

- Focus on minimal material removal to keep part strength and reduce cycle time.

- Use coolant consistently to avoid heat distortion and extend tool life.

Metrics for Success

Track these to measure your spotface improvements:

- Torque retention tests to confirm fastener tightness over time.

- Failure rate reductions indicating stronger, reliable joints.

For a handy guide with troubleshooting tips, best practices, and checklists, download our free Spotface Checklist PDF at vast. It’s tailored for the needs of small batch U.S. producers aiming for tight tolerances and cost savings.