Lernen Sie die Grundlagen des Endfräsens, die verschiedenen Typen und bewährte Praktiken für Anfänger mit Vast Carbide Tools für präzises CNC-Bearbeiten und verbesserte Effizienz.

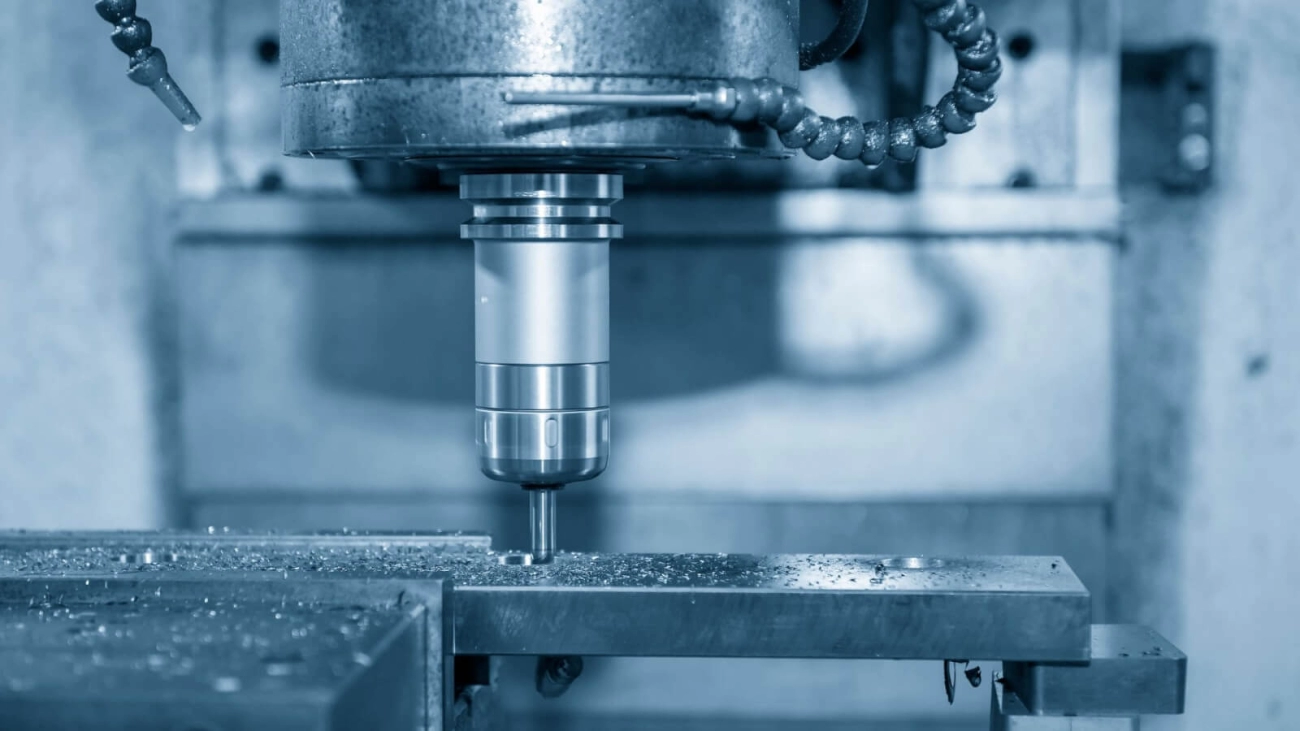

Was ist Endfräsen? Verständnis des Prozesses und seiner Kernprinzipien

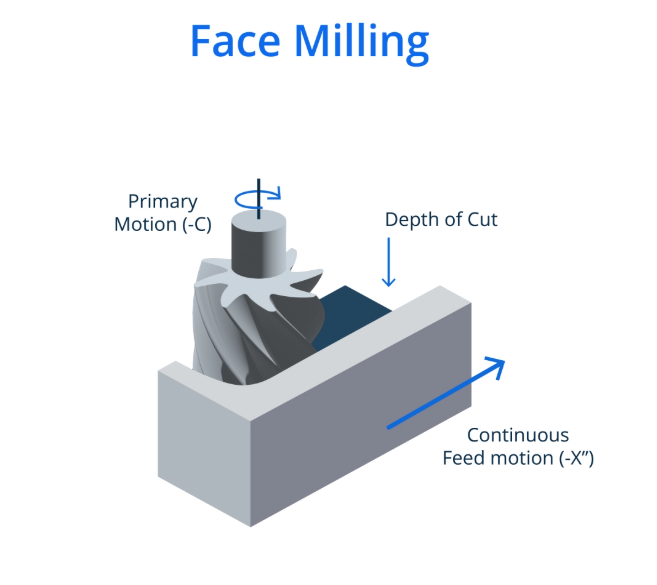

Endfräsen ist ein gängiger Bearbeitungsprozess, bei dem ein rotierender Fräser Material von einem Werkstück entfernt. Im Gegensatz zu anderen Fräsarten, wie dem Flächenfräsen, das sich auf die Oberfläche konzentriert, schneidet das Endfräsen mit dem Ende des Werkzeugs, wodurch präzise Löcher, Nuten und Konturen erstellt werden können.

Wie funktioniert das Endfräsen

- Der Endfräser rotiert um seine Achse, während er sich entlang des Werkstücks bewegt.

- Er schneidet in verschiedene Richtungen – axial (auf und ab) und radial (seitlich).

- Diese Vielseitigkeit ermöglicht die Herstellung komplexer Formen und Profile.

Unterschiede zu anderen Fräsarten

- Endfräsen konzentriert sich auf das Schneiden mit dem Boden und den Seiten des Werkzeugs.

- Fasenfräsen Schneidet in der Regel nur am äußeren Rand des Werkzeugs und ist am besten für flache Oberflächen geeignet.

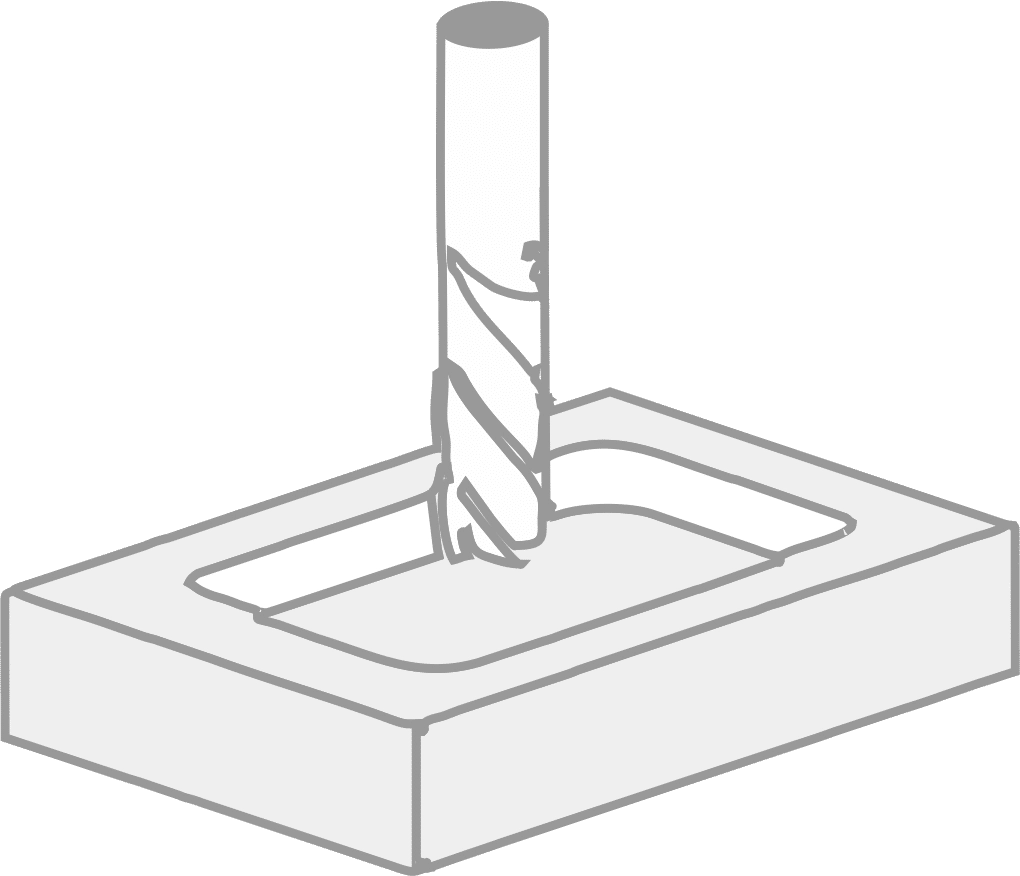

- Nutenfräsen verwendet Endfräser, legt aber Wert auf schmale, tiefe Schnitte.

Wichtige Komponenten und Grundlagen der Einrichtung

- Der Spindel hält den Endfräser und steuert die Drehzahl.

- Das Werkstück wird fest eingespannt, oft in einer Schraubstock oder Vorrichtung.

- Geeignete Geschwindigkeit und Vorschubraten hängen vom Material und den Werkzeugen ab.

- Grundlegende Programmierung umfasst G-Code-Befehle zur Steuerung des Werkzeugpfads, einschließlich Bewegungen in den Achsen X, Y, Z.

Historischer Kontext und Anwendungen in Deutschland

Das Endfräsen gewann im frühen 20. Jahrhundert an Bedeutung, als Fräsmaschinen für die Metallbearbeitung weiterentwickelt wurden. In Deutschland haben Branchen wie Luft- und Raumfahrt, Automobilindustrie und Fertigung das Endfräsen aufgrund seiner Präzision und Fähigkeit, harte Legierungen zu bearbeiten, schnell übernommen. Heute ist es ein fester Bestandteil in großen Fabriken und kleinen Werkstätten im ganzen Land.

Das Verständnis der Kernmechanik und der Unterschiede bei Fräsern bildet eine solide Grundlage für die Auswahl der richtigen Werkzeuge und Techniken für Ihre Projekte. Bereit, tiefer in die Arten von Fräsern einzutauchen? Lassen Sie uns erkunden, was am besten für Ihre Bedürfnisse funktioniert.

Arten von Fräsern Die richtige Wahl des Werkzeugs für Ihr Projekt

Fräser gibt es in verschiedenen Formen, Größen und Materialien, daher ist die Auswahl des richtigen sehr wichtig. Die Hauptkategorien basieren auf Geometrie und Schnittzahl:

- Rechteckfräser haben eine flache Schneide, perfekt für scharfe Ecken und Nuten.

- Kugelkopffräser haben eine abgerundete Spitze, ideal für 3D-Konturen und gebogene Oberflächen.

- Rauhfräser haben gezahnte Kanten, die entwickelt wurden, um große Materialmengen schnell zu entfernen.

- Eckenradiusfräser erhöhen die Festigkeit und reduzieren Absplitterungen an den Kanten.

Schnittzahl liegt in der Regel zwischen 2 und 6:

- Weniger Schneiden (2-3) bieten eine bessere Späneabfuhr und sind ideal für weichere Materialien wie Aluminium.

- Mehr Schneiden (4-6) sorgen für eine glattere Oberfläche, erfordern jedoch eine bessere Späneführung und sind ideal für härtere Metalle.

Materialien und Beschichtungen Überblick

- Hartmetall-Endmill sind die bevorzugte Wahl für die meisten Arbeiten in Deutschland – sie sind robust, verschleißfest und bewältigen höhere Geschwindigkeiten.

- Hochgeschwindigkeitsstahl (HSS) Werkzeuge sind günstiger, verschleißen aber schneller.

- Beschichtungen wie TiN (Titannitrid) or TiAlN (Titanaluminid) verbessern die Hitzebeständigkeit und verlängern die Lebensdauer der Werkzeuge.

Auswahlmatrix mit zahlreichen Produktbeispielen

Vast bietet eine große Auswahl an Schaftfräsern, die auf Ihre Projektanforderungen zugeschnitten sind:

| Fräsertyp | Am besten geeignet für | Material | Schneiden | Beschichtung |

|——————–|————————|————|——–|—————-|

| Schaftfräser rechteckig | Nut- und Profilfräsung | Hartmetall | 2-4 | TiAlN |

| Kugelkopffräser | 3D-Konturierung, Formenbau | Hartmetall | 4 | TiCN |

| Schruppfräser | Schnelles Materialabtragen | Hartmetall | 3-4 | Unbeschichtet/TiN |

Profi-Tipps zu Helixwinkeln und Späneflugvermeidung

- Helixwinkel (die Kurve der Schneiden) ist entscheidend. Niedrige Winkel (etwa 30°) eignen sich gut für harte Materialien, um Späne langsam auszustoßen. Höhere Winkel (40°+) verbessern die Späneabfuhr und Oberflächenqualität bei weicheren Metallen wie Aluminium.

- Um Geräusch (Vibrationen, die die Oberflächenqualität beeinträchtigen) zu reduzieren, wählen Sie die richtige Anzahl der Schneiden, verlangsamen Sie die Vorschubgeschwindigkeit und verwenden Sie Fräser mit dem passenden Helixwinkel für Ihr Material.

Die richtige Wahl des Fräsers im Voraus spart Zeit, reduziert Kosten und erhöht die Effizienz beim Fräsen, egal ob Sie in einer deutschen Werkstatt oder in Ihrer lokalen Hobbywerkstatt arbeiten.

Schritt-für-Schritt-Anleitung für die Einrichtung und den Betrieb des Endfräsens für Anfänger

Der Einstieg ins Endfräsen muss nicht überwältigend sein. Hier ist eine einfache Anleitung, um Ihre Fräsoperation reibungslos einzurichten und durchzuführen.

Fixierung des Werkstücks

Stellen Sie zunächst sicher, dass Ihr Werkstück fest eingespannt oder fixiert ist. Verwenden Sie eine Schraubzwinge oder Spannvorrichtungen auf Ihrer Frästischplatte, um Bewegungen zu vermeiden. Ein stabiles Werkstück verbessert die Präzision und die Lebensdauer des Werkzeugs.

Wahl der Drehzahl- und Vorschubwerte

Die Auswahl der richtigen Geschwindigkeit (U/min) und Vorschubrate ist entscheidend. Hier sind die wichtigsten Punkte:

- Materialien sind entscheidend: Weichere Materialien wie Aluminium können höhere Geschwindigkeiten vertragen. Härtere Metalle wie Stahl benötigen langsamere Geschwindigkeiten, aber höheren Vorschubdruck.

- Werkzeugdetails: Passen Sie Ihre Vorschub- und Geschwindigkeitswerte an die Art des Fräsers und seinen Durchmesser an. Hartmetallfräser ermöglichen oft höhere Geschwindigkeiten als HSS-Werkzeuge.

- Im Zweifelsfall sollten Sie die Richtlinien des Herstellers überprüfen, um Werkzeugverschleiß oder Bruch zu vermeiden.

Grundlegende G-Code-Programmierung für Fräswege

Die meisten Fräsarbeiten verwenden CNC-Maschinen, die G-Code-Befehle ausführen. Für Anfänger:

- Beginnen Sie einfach: Konzentrieren Sie sich auf grundlegende lineare Bewegungen (G01) und Schnellbewegungen (G00).

- Definieren Sie die Tiefen sorgfältig: Legen Sie die Schnitttiefe pro Durchgang fest; vermeiden Sie es, zu viel Material auf einmal zu entfernen.

- Verwenden Sie vorgefertigte Zyklen für Taschen- oder Konturfräsungen, um die Programmierzeit zu sparen.

Konventionelles versus Klettermilling und Tiefenregeln

Das Verständnis dieser Frässtile hilft, Ihre Einrichtung zu optimieren:

- Konventionelles Fräsen führt das Werkzeug gegen die Drehrichtung. Es ist bei älteren Maschinen einfacher, kann aber zu mehr Werkzeugverschleiß führen.

- Klettermilling führt das Werkzeug mit der Rotation, bietet bessere Oberflächen und Werkzeuglebensdauer, wenn Ihre Maschine ausreichend stabil ist.

- Beginnen Sie beim Schneiden immer mit flachen Tiefen (etwa 1/3 des Werkzeugdurchmessers) und erhöhen Sie diese allmählich, wenn Sie sich sicher fühlen.

Sicherheits- und Späneabfuhrtechniken

Sicherheit darf nicht vernachlässigt werden:

- Tragen Sie stets Augenschutz und vermeiden Sie lockere Kleidung rund um die Fräsmaschine.

- Verwenden Sie, wenn möglich, einen Späne- oder Schutzschild.

- Effiziente Späneabfuhr hält Ihren Arbeitsbereich frei und verhindert Werkzeugschäden — Optionen sind Luftstöße, Kühlmittel oder ein Späneförderer.

- Reinigen Sie den Arbeitsplatz regelmäßig, um Ausrutschen oder Blockaden zu vermeiden.

Wenn Sie diese Schritte befolgen, richten Sie Ihre Fräsprojekte mit Vertrauen und Effizienz ein, egal ob Sie in einer lokalen Werkstatt oder Ihrer Heimwerkstatt in Deutschland arbeiten.

Best Practices für das Endfräsen: Tipps zur Maximierung von Effizienz und Werkzeuglebensdauer

Das Beste aus Ihren Fräsern herauszuholen bedeutet, die richtigen Vorschubgeschwindigkeiten und Schnitttiefen einzustellen. Zu schnell oder zu tief kann Ihr Werkzeug schnell abnutzen, während zu langsam Zeit verschwendet und Reibung verursacht. Hier sind einige Tipps, um Ihr Endfräsen effizient zu gestalten und Ihre Werkzeuge länger haltbar zu machen.

Optimierung von Vorschubgeschwindigkeiten und Tiefen

- Folgen Sie den Herstellerangaben für Vorschub und Geschwindigkeit — Viele Hartmetall-Endfräser werden mit empfohlenen Einstellungen geliefert.

- Passen Sie die Vorschubgeschwindigkeiten an das Material an — weichere Metalle wie Aluminium erlauben höhere Vorschübe, während härtere Stähle langsamere, gleichmäßige Schnitte erfordern.

- Beginnen Sie mit konservativen Schnitttiefen — in der Regel zwischen 0,5 und 1 mal des Werkzeugdurchmessers, und passen Sie sie je nach Oberflächenfinish und Werkzeugverschleiß an.

- Vermeiden Sie aggressive axiale Schnitttiefen bei Standard-Endfräsern um Werkzeugbrüche und Vibrationen zu verhindern.

Häufige Fehler und Fehlerbehebung

- Vibrationen — verursacht durch unsachgemäße Zuführung, Geschwindigkeit oder zu lange ungestützte Werkzeuglänge. Reduzieren Sie die Geschwindigkeit oder erhöhen Sie die Vorschubgeschwindigkeit, um dem entgegenzuwirken.

- Übermäßiger Werkzeugverschleiß — tritt häufig aufgrund zu hoher Vorschubgeschwindigkeiten oder unzureichender Späneabfuhr auf. Verwenden Sie beschichtete Schaftfräser und sorgen Sie für eine ordnungsgemäße Kühlung oder Luftstoß.

- Schlechte Oberflächenqualität — kann durch abgenutzte Werkzeuge, stumpfe Schneiden oder falschen Helixwinkel entstehen. Überprüfen Sie den Werkzeugzustand und erwägen Sie einen Wechsel des Helixwinkels für einen besseren Spänefluss.

Material-spezifische Ratschläge für Aluminium und Stahl

- Aluminium: Verwenden Sie scharfe, polierte Werkzeuge mit 2-3 Schneiden, um Spanpackungen zu vermeiden. Höhere Drehzahlen und Vorschubgeschwindigkeiten funktionieren hier gut. Eine gute Spanabfuhr ist entscheidend — Luftstöße oder Nebelkühlung helfen.

- Stahl: Langsamere Vorschubgeschwindigkeiten, niedrigere Drehzahlen und die Verwendung von Schruppfräsern oder Trochoidalfräsen helfen, die Werkzeugtemperatur niedrig zu halten und die Lebensdauer zu verlängern. Hartmetallwerkzeuge mit TiAlN-Beschichtungen zeigen eine hervorragende Verschleißfestigkeit bei Stahl.

Fortgeschrittene Techniken wie Trochoidales Fräsen

Trochoidales Fräsen ist eine großartige Methode, um eine gleichmäßige Werkzeugbelastung aufrechtzuerhalten. Es verwendet kreisförmige Schnittbewegungen, um Hitzeaufbau und Werkzeugverschleiß zu reduzieren, was besonders bei härteren Stählen oder tieferen Schnitten nützlich ist. Diese Technik:

- Verringert Schnittkräfte

- Verbessert die Spanabfuhr

- Ermöglicht schnellere Vorschubgeschwindigkeiten, ohne die Werkzeuglebensdauer zu beeinträchtigen

Die Anwendung dieser bewährten Praktiken sorgt dafür, dass Ihre Endbearbeitungsaufträge reibungsloser verlaufen, die Kosten sinken und die Qualität der Teile steigt, insbesondere für Werkstätten in Deutschland, die mit verschiedenen Materialien und Produktionsgrößen arbeiten.

Anwendungen des Endfräsens in der Fertigung und im Heimwerkerbereich

Das Endfräsen spielt in vielen Branchen hier in Deutschland eine große Rolle. Es ist eine bewährte Technik in der Automobil- und Luftfahrtindustrie für die Herstellung präziser Teile und komplexer Formen. Man sieht es bei der Bearbeitung von Motorenkomponenten, Tragwerksteilen und maßgeschneiderten Luftfahrzeugbefestigungen, bei denen Genauigkeit oberste Priorität hat. Schreinerwerkstätten nutzen das Endfräsen ebenfalls für das Schneiden von Profilen und Nuten, das Formen von Möbelteilen und das Erstellen von individuellen Designs.

Für den Heimwerker oder Hobbyisten eröffnen Endfräswerkzeuge neue Möglichkeiten — das Anfertigen von maßgeschneiderten Halterungen, Gravuren oder das Schneiden von Teilen für Hobbyprojekte wird viel einfacher und genauer. Egal, ob Sie mit Aluminium, Stahl oder Holz arbeiten, das richtige Endmill macht den Unterschied.

Ein großartiges Beispiel ist, wie Vast-Endfräser deutschen Herstellern geholfen haben, ihre Produktionslinien zu verbessern. Unternehmen berichten von glatteren Schnitten, längerer Werkzeuglebensdauer und schnelleren Bearbeitungszeiten mit Vast-Hartmetall-Endfräsern, insbesondere bei der Bearbeitung harter Materialien. Dieser Effizienzschub kann bedeuten, dass Termine schneller eingehalten und Kosten gesenkt werden, was in jeder Werkstatt ein Gewinn ist.

Egal, wie groß Ihr Projekt oder Ihre Branche ist, das Endfräsen bietet eine vielseitige, zuverlässige Lösung, die auf Präzision und Leistung ausgelegt ist.

Warum Vast für Ihre Endfräsbedürfnisse wählen

Wenn es um Endfräsen geht, hebt sich Vast als vertrauenswürdige Marke auf dem deutschen Markt hervor. Wir bieten erschwingliche, hochpräzise Hartmetall-Endfräser an, die konsistente Ergebnisse liefern, egal ob Sie Aluminium, Stahl oder andere Materialien bearbeiten. Unsere Werkzeuge sind mit hochwertigen Beschichtungen und optimierten Helixwinkeln konstruiert, um Vibrationen zu reduzieren und die Werkzeuglebensdauer zu verlängern, damit Sie die Arbeit schneller und sauberer erledigen können.

Vast konzentriert sich darauf, eine breite Palette von Endfräsern anzubieten — von Schruppfräsern bis hin zu Kugelkopf- und Präzisionskonturwerkzeugen —, die sowohl für CNC-Endbearbeitung als auch für manuelle Setups geeignet sind. Außerdem werden unsere Produkte durch zuverlässigen Kundenservice und schnellen Versand direkt hier in Deutschland unterstützt.

Bereit, Ihre Fräsprojekte auf das nächste Level zu heben? Entdecken Sie die vollständige Auswahl an Vast Hartmetall-Endmillern und beginnen Sie noch heute mit dem Fräsen mit Vertrauen.