Soluciones de electroerosión por hilo de alta precisión para piezas complejas con precisión de submicrones y acabado superficial superior.

¿Qué es la electroerosión por hilo?

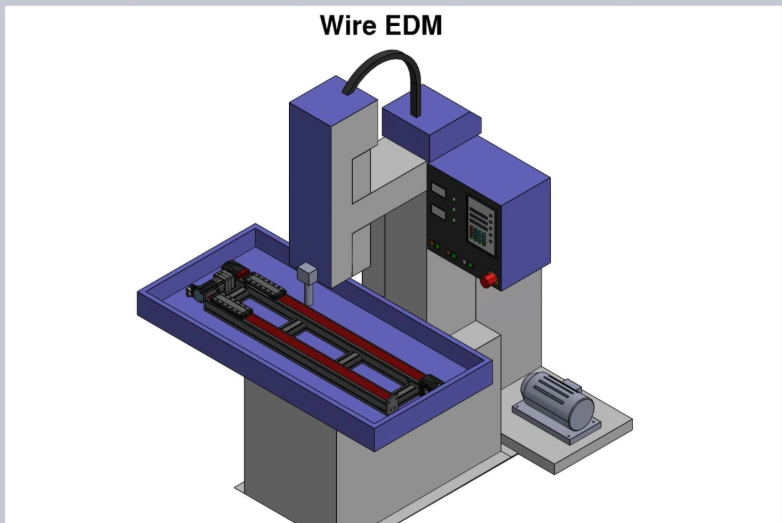

La electroerosión por hilo (wire EDM) es una proceso de corte de precisión sin contacto que utiliza un hilo metálico delgado y alimentado continuamente y descargas eléctricas controladas (erosión por chispa) para cortar materiales conductores con una precisión muy alta.

En lugar de usar fuerza mecánica como el fresado o torneado, la wire EDM elimina material mediante fusión microscópica y vaporización en un

Cómo funciona la electroerosión por hilo paso a paso

1. Configuración y sujeción de la pieza de trabajo

En una máquina de electroerosión por hilo (wire EDM), primero sujétame la pieza de trabajo en la mesa de trabajo o en un dispositivo de fijación de precisión. El objetivo es simple:

- Mantener la pieza rígida y estable durante el corte

- Alinear los datums para que las coordenadas CNC coincidan con la geometría real

- Asegurar suficiente espacio alrededor del corte para el lavado y el recorrido del hilo

Una buena sujeción en wire EDM tiene menos que ver con resistir fuerza (casi no hay fuerza de corte) y más con precisión en el posicionamiento, repetibilidad y acceso para el lavado.

2. Electrodo de hilo y alimentación continua

La wire EDM utiliza un hilo delgado alambre de EDM de latón o recubierto como electrodo de corte. El alambre:

- Se alimenta continuamente desde un carrete de suministro, a través de guías, hasta un carrete de recogida

- Nunca toca la pieza; está separado por un pequeño espacio lleno de fluido dieléctrico

- Típicamente tiene un diámetro de 0,10 a 0,25 mm para trabajos generales, con EDM de alambre fino mucho más pequeño

Los alambres recubiertos y de aleaciones especiales mejoran la velocidad de corte, la precisión o el acabado superficial dependiendo del trabajo.

3. Fluido Dieléctrico: Agua Desionizada o Aceite

La zona de corte se inunda con agua desionizada (el más común) o aceite dieléctrico:

- Elimina las partículas erosionadas del espacio de chispa

- Enfría el alambre y la pieza de trabajo

- Controla la descarga eléctrica manteniendo la resistencia adecuada

El EDM con alambre de aceite dieléctrico se elige a menudo cuando necesito un acabado superficial de primera categoría y una zona afectada por calor baja en aceros para herramientas o carburo.

4. Electroerosión y eliminación de material

El electroerosión por hilo es un mecanizado por electroerosión proceso:

- El CNC mantiene un pequeño espacio entre el hilo y la pieza de trabajo

- Una fuente de alimentación de alta frecuencia crea descargas eléctricas controladas (chispas)

- Cada chispa derrite y vaporiza una cantidad microscópica de metal

- El fluido dieléctrico elimina los residuos del espacio

Porque hay sin contacto mecánico, prácticamente no hay fuerzas de corte ni distorsión mínima, una gran ventaja sobre los tradicionales fresado CNC.

5. Control de trayectoria CNC: contornos, conos, formas 3D

La máquina de electroerosión por hilo está impulsada por un control CNC que mueve X/Y (y U/V para el desplazamiento del cabezal superior):

- Corte de 2 ejes para perfiles simples

- Electroerosión por hilo de 4 ejes para corte cónico y paredes de ángulo variable

- Formas complejas y formas 3D parciales moviendo independientemente los cabezales superior e inferior

Esto me da un control estricto sobre contornos, esquinas afiladas y características internas intrincadas con las que otros procesos tienen dificultades.

6. Enhebrado de hilo y enhebrado automático de hilo (AWT)

Antes de cortar, la máquina enhebra el hilo a través de las guías y el orificio de inicio. Moderno AWT enhebrado automático de hilo sistemas:

- Re-enhebrar automáticamente después de una rotura del hilo, incluso sumergido

- Limpiar el orificio y el espacio con fluido/aire antes de volver a enhebrar

- Dejar que la máquina se recupere y continúe el programa sin supervisión

Un AWT fiable es clave para mecanizado EDM sin supervisión y trabajos largos y complejos.

7. Control de bucle cerrado y antielectrólisis

El corte por electroerosión por hilo se supervisa exhaustivamente en tiempo real:

- Control de bucle cerrado ajusta la alimentación, la energía de la chispa y la tensión del hilo en función de la retroalimentación

- Las escalas de vidrio de precisión o los codificadores lineales mantienen una precisión de posicionamiento submicrónica

- Generadores EDM antielectrólisis reducen la corrosión y las picaduras en la superficie de la pieza de trabajo, especialmente en los pases de acabado fino

Así es como funcionan los sistemas modernos de EDM por hilo CNC que mantienen tolerancias estrictas en largos periodos de funcionamiento sin supervisión.

8. Parámetros de corte y su impacto

Cada trabajo se reduce a ajustar los parámetros:

- Potencia / energía del pulso → mayor para velocidad, menor para acabado fino

- Tiempo y frecuencia de encendido/apagado del pulso → controlan la tasa de remoción de material y la estabilidad

- Velocidad y tensión del hilo → afectan la rectitud, el ancho de la ranura y la precisión

- Presión de lavado → influye en el acabado superficial y el riesgo de rotura del hilo

Para muchas piezas de alta precisión, utilizaré corte en múltiples pasadas:

- 1 pasada de desbaste para velocidad

- 1-3 pasadas de acabado para alcanzar la tolerancia final y mejorar el acabado superficial Ra del EDM

Bien hecho, el mecanizado por descarga eléctrica con hilo ofrece bordes libres de rebabas, zona afectada por calor mínima y corte EDM de alta tolerancia en acero endurecido, carburo, titanio, Inconel y más.

Ventajas clave del mecanizado por descarga eléctrica con hilo (Wire EDM)

El mecanizado por descarga eléctrica con hilo nos da una gran ventaja cuando las piezas son pequeñas, complejas o están hechas de materiales duros. Esto es lo que realmente importa en la producción diaria.

Sin contacto, sin fuerzas de corte

El electroerosión por hilo es un mecanizado de precisión sin contacto proceso. El hilo nunca presiona físicamente la pieza: corta por erosión por chispa. Eso significa:

- Sin presión de herramienta, sin doblar paredes delgadas ni características diminutas

- Sin marcas de vibración o desviación de la herramienta como en fresado o torneado

Corta aceros endurecidos y aleaciones exóticas

Porque cortamos con descargas eléctricas, podemos mecanizar:

- Aceros de herramienta completamente endurecidos, carburo, titanio, Inconel y otras superaleaciones

- Piezas tratadas térmicamente después endurecimiento, por lo que no hay distorsión por procesos posteriores

Se ajusta perfectamente a nuestros otros servicios de mecanizado de precisión cuando las piezas pasan de un mecanizado grueso a un acabado ultra preciso.

Ultra alta precisión y tolerancias estrictas

Los sistemas modernos de EDM por hilo CNC suelen mantener:

- Tolerancias a nivel de micrones en características críticas

- Dimensiones estables durante largos ciclos de producción sin supervisión

Para clientes globales en los sectores aeroespacial, médico y de herramientas de conectores, esta suele ser la única forma práctica de mantener las piezas dentro de las especificaciones.

Bordes limpios, calor mínimo, sin rebabas

El electroerosionado por hilo genera una zona muy pequeña zona afectada por el calor (ZAC) y deja:

- Bordes sin rebabas que a menudo no necesitan ningún desbarbado

- Excelente acabado superficial EDM (Ra) con corte de múltiples pasadas

Esto reduce directamente el tiempo de pulido y protege la integridad de la superficie en caras de sellado, moldes y componentes médicos.

Geometrías complejas y detalles finos

Con un hilo de electroerosionado de latón fino o recubierto, podemos producir:

- Esquinas internas afiladas y radios ajustados

- Ranuras estrechas, nervios delgados y perfiles intrincados

- Corte de hilo cónico y formas 3D que son difíciles o imposibles con herramientas convencionales

Mecanizado de configuración única

El electroerosionado por hilo nos permite terminar una pieza en una configuración:

- Contornos, cavidades, punzones y perfiles de matriz en la misma sujeción

- Menos accesorios, menos operaciones manuales, menos error de acumulación

Eso es muy importante cuando se busca una calidad repetible en lotes de producción globales.

Alta repetibilidad desde prototipo hasta volumen

Una vez ajustados el programa y los parámetros, el EDM por hilo ofrece:

- Repetibilidad muy alta para prototipos, lotes pequeños y producciones en volumen alto carreras

- Fácil cambio entre números de pieza con riesgo mínimo para la precisión

Beneficios en tiempo y costo para piezas intrincadas

En bloques simples, el fresado suele ser más barato. Pero para piezas complejas de alta tolerancia, el EDM por hilo puede destacar en:

- Costo total por pieza más bajo (sin herramientas especiales, menos retrabajo, menos pulido)

- Tiempos de entrega más cortos cuando la geometría es compleja o los materiales son duros

Cuando tus piezas llevan al límite la geometría, dureza o precisión, el EDM por hilo suele ser la opción más fiable y rentable en la planta.

Tipos y configuraciones de máquinas de EDM por hilo

Principales categorías de máquinas de EDM por hilo

Cuando hablo con clientes sobre el mecanizado por descarga eléctrica con hilo, generalmente agrupo las máquinas de EDM por hilo en cuatro categorías prácticas:

- Máquinas de EDM por hilo estándar – equilibradas en precio, precisión y facilidad de uso; ideales para trabajos generales en taller de herramientas y talleres de trabajo por encargo.

- Máquinas de EDM por hilo de alta velocidad – ajustadas para máxima velocidad de corte y rendimiento, perfectas cuando el costo por pieza y el tiempo de entrega son lo más importante.

- Máquinas de electroerosión por hilo micro – construidas para hilos ultrafinos (hasta Ø0,02 mm) y características diminutas en componentes de micro precisión.

- Sistemas de electroerosión por hilo con dieléctrico de aceite – centrados en acabados superficiales tipo espejo e integridad superficial de primer nivel, especialmente en aceros para herramientas y carburo.

Electroerosión por hilo de alta velocidad para productividad

El mecanizado por electroerosión por hilo de alta velocidad es lo que recomiendo cuando se busca un menor tiempo de ciclo y una mayor producción:

- Optimizado generadores antielectrólisis para cortes de desbaste agresivos.

- Corte estable en aceros endurecidos gruesos, carburo y superaleaciones con altas tasas de remoción.

- Ideal para piezas de tren motriz, moldes, matrices y componentes de vehículos eléctricos donde la productividad y la consistencia corte por electroerosión de alta tolerancia importan.

Modelos de electroerosión por hilo de precisión submicrónica

Para piezas de ultra precisión, se pasa a electroerosión de precisión submicrónica plataformas:

- Bases ultra rígidas, control de temperatura y escalas lineales para una verdadera posicionamiento submicrónico.

- Diseñado para piezas con ajustes apretados y holguras de precisión; a menudo los combinará con un guía de tolerancia de ajuste de deslizamiento así tabla de tolerancia de ajuste de deslizamiento para ajustes de ingeniería precisos.

- Elección preferida para trabajos aeroespaciales, médicos, de conectores y herramientas de precisión.

Máquinas de EDM de microhilo (EDM de hilo fino)

Las máquinas de EDM de microhilo son todo acerca de tecnología de EDM de hilo fino:

- Hilos de hasta Ø0,02 mm para ranuras micro, costillas ultrafinas y orificios diminutos.

- Crucial para piezas de reloj, microconectores, micromoldes y componentes médicos delicados.

- Control estricto de la energía de chispa para evitar sobrequemado en geometrías muy pequeñas.

Sistemas de EDM de hilo con dieléctrico de aceite

El EDM de hilo con dieléctrico de aceite es mi ruta preferida cuando la integridad de la superficie es la máxima prioridad:

- Produce corte EDM sin rebabas con un acabado de superficie EDM extremadamente bajo valores Ra de acabado de superficie EDM, a menudo cercanos a un acabado espejo.

- Excelente para corte EDM en acero endurecido, EDM de hilo de carburo y herramientas de alto valor donde el tiempo de pulido debe ser mínimo.

- Reducción del riesgo de corrosión en detalles finos y esquinas afiladas.

Motor lineal vs. EDM de hilo con tornillo de bolas

La tecnología de accionamiento importa más de lo que la mayoría piensa:

- EDM de hilo con motor lineal

- Sin holgura mecánica, aceleración rápida y movimiento suave.

- Ideal para corte a alta velocidad, contornos ajustados y largos períodos de operación sin supervisión.

- EDM de hilo con accionamiento de tornillo de bolas

- Probado, robusto y generalmente con menor costo inicial.

- Adecuado para talleres con demandas moderadas de precisión y velocidad.

Huella pequeña vs. máquinas de gran capacidad

Clasifico las máquinas según el

Especificaciones técnicas principales para el mecanizado por descarga eléctrica de hilo

Cuando comparo máquinas de mecanizado por descarga eléctrica de hilo (EDM de hilo), siempre empiezo con especificaciones duras. Estos números deciden qué piezas puedes fabricar, qué precisión puedes alcanzar y cuál es tu costo real por pieza.

Especificaciones clave del EDM de hilo de un vistazo

| Especificación | Qué significa | Qué buscar (talleres de trabajo/herramientas globales) |

|---|---|---|

| Tamaño y peso máximo de la pieza | La mayor pieza que puede manejar el tanque de trabajo y la mesa | Espacio suficiente para tu placa más grande + accesorios |

| Altura de corte útil | Grosor vertical máximo que puedes cortar | 150–400 mm es común para herramientas generales |

| Recorridos X/Y/Z | Rangos de movimiento lineal | Asegúrate de que el recorrido > huella de la pieza + margen de seguridad |

| Recorridos U/V | Desplazamiento del cabezal superior para taladros/recortes 3D | U/V más grandes = más inclinación y perfiles complejos |

| Rango de diámetro del hilo | Típico: 0.02–0.33 mm | 0.25 mm para velocidad, 0.1–0.15 mm para trabajos finos |

| Precisión / repetibilidad | Posicionamiento y estabilidad a largo plazo | Clase ±2–5 μm para herramientas de precisión y moldes |

| Velocidad máxima de corte | Top mm²/min en desbaste recto | Cuanto mayor, mejor, pero considere el “corte por hora” real” |

| Acabado superficial (Ra) | Capacidad de desbaste hasta acabado espejo | Multi‑pass: hasta <0.2 μm Ra en sistemas de aceite |

| Ángulo de cono / radio mínimo | Ángulo máximo y esquinas internas más ajustadas | >20° de cono y <0.1 mm de radio para detalles finos |

| Sistema dieléctrico | Tamaño del tanque, filtración, características ecológicas | Buenos filtros, vida útil de la resina y bajo consumo de agua |

| Potencia / generador | kVA, corriente máxima, ciclo de trabajo | Suficiente potencia para corte de carburo grueso y Inconel |

Envolvente de trabajo y desplazamientos

Para talleres globales de alta variedad, recomiendo:

- Tamaño máximo de la pieza: lo suficientemente grande para placas de molde comunes, juegos de matrices o configuraciones de múltiples piezas. Si también realiza fundiciones de precisión, ajuste el tanque a los tamaños típicos de placas y fijaciones como si dimensionara stock o placas para piezas de aluminio fundido de alto rendimiento.

- Desplazamientos (X/Y/Z): evite máquinas donde siempre esté en el límite; reserve 10–20% de recorrido adicional.

- Ejes U/V: críticos para capacidad de corte con hilo cónico y formas 3D en matrices y piezas de turbinas.

Rango de alambre y tipos de alambre compatibles

Una buena configuración de mecanizado por EDM de alambre debe soportar:

- EDM de alambre de latón estándar: 0,20–0,25 mm para la mayoría de los trabajos.

- Tecnología de EDM de alambre fino: 0,05–0,10 mm para componentes de microprecisión.

- Alambre de EDM recubierto: para cortes más rápidos en acero endurecido, carburo e Inconel.

Asegúrese de que las guías, alimentaciones eléctricas y el enhebrado automático de alambre (AWT) estén clasificados para todo el rango de alambre que planea usar.

Precisión, velocidad y acabado superficial

Estas tres especificaciones definen su rendimiento real:

- Precisión y repetibilidad en el posicionamiento

- Sistemas estándar de EDM de alambre CNC: ~±5–10 μm.

- EDM de alambre de motor lineal de alta gama: ±2–3 μm con interpolación submicrométrica.

- Velocidad máxima de corte

- Verifique tanto el velocidad máxima (número de marketing) y el tasa de producción típica en acero endurecido de 80–100 mm.

- Los modelos de EDM por hilo de alta velocidad ahorran horas en acero de herramienta grueso y placas de matriz.

- Acabado superficial del EDM (Ra)

- Roughing: ~1.5–3.2 μm Ra.

- Proceso de erosión por hilo de EDM en múltiples pasadas:

- Dieléctrico de agua: ~0.3–0.5 μm Ra.

- Dieléctrico de aceite para EDM por hilo: hasta acabados a nivel de espejo en moldes y carburo.

Límites de inclinación, esquinas y geometría

Para cortes de EDM de alta tolerancia y trabajos en moldes/matrices, enfóquese en:

- Ángulo de corte de inclinación:

- 15–25° común; máquinas premium de 4 ejes alcanzan ángulos mayores a plena altura.

- Radio mínimo de esquina / corte:

- Dependiente del tamaño del hilo y control de potencia. Hilo fino → esquinas más afiladas y ranuras más delgadas.

Esto importa mucho si trabaja con ajustes deslizantes ajustados o agujeros de precisión en matrices y insertos, similar a cómo diseñaría diferentes tipos de agujeros en ingeniería.

Dieléctrico y Fuente de alimentación

- Tanque dieléctrico

- Capacidad suficiente para tus piezas más grandes + accesorios, con temperatura estable.

- Rendimiento de filtración: larga vida útil del filtro, resistividad estable y bajo lodo.

- Opciones ecológicas: reducción del consumo de agua, modos de ahorro de energía y eliminación más limpia.

- Generador y energía

- Generadores EDM anti-electrolisis modernos: protegen la integridad de la superficie en carburo, titanio y materiales de grado médico.

- Busca un ciclo de trabajo estable a altas cargas para trabajos largos sin luces.

Si ajustas bien estas especificaciones básicas, tu máquina de electroerosión por hilo podrá manejar todo, desde aceros de herramienta y carburo hasta titanio y aleaciones de níquel, con velocidad, precisión y costo predecibles.

Características críticas de la electroerosión por hilo que realmente importan a los ingenieros

Cuando especifico un nuevo sistema de electroerosión por hilo (wire EDM), no empiezo con las velocidades del folleto. Comienzo con las características que mantienen el control de tolerancias, tiempo de actividad y costo por pieza.

El enhebrado automático de hilo (AWT) importa más de lo que piensas

Un buen AWT es la diferencia entre una mecanización realmente sin intervención y tener que estar atento.

- Puntos clave a verificar:

- Fiabilidad del enhebrado a través de piezas altas y pequeños agujeros de inicio

- Tiempo de re-enhebrado después de una ruptura de hilo (segundos, no minutos)

- Capacidad para enhebrar bajo el agua (electroerosión por hilo sumergido)

- Por qué importa: Cada hilo fallido es tiempo de husillo perdido y riesgo de desecho en piezas de alto valor en aeroespacial o médico.

Corte sumergido vs corte en flush

El corte sumergido (tanque completo) es mi opción predeterminada para trabajos de alta tolerancia.

- Corte sumergido:

- Mejor estabilidad de temperatura → control de tamaño más preciso

- Menos vibración del cable → mejor acabado superficial y precisión en las esquinas

- Entorno más seguro y sin salpicaduras para los operadores

- Corte por flush:

- Configuración más rápida para trabajos sencillos

- Útil para placas de tamaño grande donde no es posible la inmersión total

Si vienes del fresado, piensa en ello como una gestión adecuada del refrigerante frente al corte en seco—la precisión sigue el control de temperatura. Un buen flush también funciona bien con otras operaciones de precisión como rectificado de precisión de agujeros metálicos.

Algoritmos de control de esquinas y precisión de forma

Los sistemas modernos de EDM por hilo CNC dependen del software.

- Busca:

- Control adaptativo de esquinas para radios pequeños a alta velocidad

- Modos de precisión de forma para punzones, matrices y insertos de moldes

- Mesas técnicas dedicadas para carburo, Inconel, titanio y aceros endurecidos

- Resultado: Menos “sobrequemado” en las esquinas, mejor ajuste entre punzones y matrices, menos ajuste manual.

Compensación térmica en tiempo real

La deriva de calor es un asesino silencioso de tolerancias en cortes largos.

- Capacidades esenciales:

- Sensores de temperatura en el tanque de trabajo y en la estructura de la máquina

- Compensación automática de inclinación, escala y rectitud

- Precisión estable durante largos períodos de funcionamiento sin supervisión

Para trabajos de alta tolerancia en aceros de herramienta (similar a cómo comparamos propiedades en guías como la nuestra Desglose del acero 4140 vs 4130), trato la compensación térmica como innegociable.

Monitoreo remoto y conectividad Industria 4.0

Si te tomas en serio la productividad, quieres datos en vivo de cada máquina de EDM por hilo cortante.

- Lo que espero:

- Estado remoto en teléfono/PC (funcionamiento, alarma, rotura de hilo, trabajo terminado)

- Registro de datos para tiempo de corte, tiempo de inactividad, uso de hilo, OEE

- Protocolos estándar (OPC UA/MTConnect) para conectarse a MES/ERP

- Beneficio: Seguimiento fácil del costo por pieza y números de utilización reales, no conjeturas.

Protección contra colisiones y manejo de roturas de hilo

Los choques y roturas de hilo generan pérdidas económicas.

- Características de seguridad y protección:

- Limitación de torque o detección de colisiones en los ejes

- Detección inteligente de rotura de hilo con parada instantánea del corte

- Reenhebrado automático en el punto de rotura y reanudación del programa

- Impacto: Menos inserciones de moldes desechados, punzones y piezas médicas o aeroespaciales de alto valor.

Facilidad de interfaz de usuario y programación

Siempre busco un control que los nuevos operadores puedan aprender realmente.

- Funciones imprescindibles de la interfaz de usuario:

- Programación sencilla y conversacional para cortes rectos, formas 2D, corte de alambre cónico

- Simulación 3D completa con comprobación de colisiones

- Bibliotecas técnicas claras para materiales comunes y tipos de alambre

- Beneficio: Integración más rápida, menos errores de programación, tiempos de configuración más cortos.

Importación directa de CAD/CAM y CAD directo

La mayoría de los talleres de EDM de alambre de precisión viven dentro de CAD/CAM.

- Puntos clave de integración:

- Importación directa de DXF, STEP, IGES y modelos sólidos

- Postprocesadores limpios para software CAM de EDM populares

- Reconocimiento automático de características (fosas, punzones, contornos)

- Por qué importa: Menos entrada manual de datos, menos errores de geometría, ciclo de programación más rápido.

Diseño listo para automatización

Incluso los talleres pequeños se benefician de una automatización básica una vez que los volúmenes aumentan.

- Lo que busco:

- Interfaces estándar para pallets, cargadores robotizados y cambiadores de piezas

- Espacio y acceso para automatización de terceros

- Alimentación automática confiable de hilo (de nuevo—la automatización vive o muere en esto)

- Caso de uso: Maquinado por EDM de hilo sin supervisión para punzones, insertos de moldes, piezas de vehículos eléctricos y herramientas de conectores.

Seguridad, protección y ergonomía

Si a los operadores no les gusta la máquina, no alcanzará su potencial.

- Detalles importantes:

- Buen recinto y seguros de interbloqueo, especialmente con sistemas dieléctricos de aceite

- Acceso fácil al tanque de trabajo y a los accesorios

- Acceso sencillo para cambio de filtro, resina y hilo

- Área de trabajo clara y brillante y distribución lógica del control

- Resultado: Menos fatiga, menos errores y operación diaria más segura.

Cuando evalúo equipos de maquinado por EDM de hilo, estas características deciden si una máquina es un centro de beneficios o un dolor de cabeza. Las especificaciones son importantes, pero cómo se comporta la máquina en producción real—alimentación, estabilidad, monitoreo y recuperación—importa aún más.

Materiales compatibles con el maquinado por descarga eléctrica con hilo

El maquinado por descarga eléctrica con hilo funciona en casi cualquier material eléctricamente conductor, desde cobre blando hasta carburo ultraduro. Esa es la regla clave: si conduce electricidad, generalmente podemos cortarlo.

Materiales comunes para el maquinado por EDM de hilo

- Aceros herramienta y aceros de alta velocidad (HSS)

Ideal para punzones, matrices y herramientas de precisión. Los cortamos completamente endurecidos, por lo que no hay distorsión por tratamiento térmico y no es necesario ajustar tolerancias después. Ajuste preciso desgaste y tolerancia el control es muy alcanzable, especialmente cuando combinas EDM con buenas prácticas de GD&T como en esta práctica guía de tolerancia y desgaste. - Carburo de tungsteno, herramientas con punta de PCD y insertos de metal duro

El EDM por hilo es el método preferido aquí. La mecanización convencional tiene dificultades; el mecanizado por erosión por chispa maneja la dureza y fragilidad sin astillarse en los bordes. - Aleaciones de titanio

Se utilizan mucho en aeroespacial y médico. El EDM evita el desgaste de la herramienta y las fuerzas de corte, y ayuda a mantener superficies críticas y secciones delgadas sin doblarse ni vibrar. - Superaleaciones a base de níquel (Inconel, Hastelloy, etc.)

Estas se soldan a herramientas de corte y son difíciles de fresar. El EDM por hilo las corta limpiamente con bordes libres de rebabas y tolerancias predecibles, ideales para partes de turbinas y energía en la sección caliente. - Acero para moldes endurecido

Perfecto para moldes de inyección y herramientas de fundición a presión. Podemos cortar cavidades precisas, líneas de separación y características de expulsión después del endurecimiento, reduciendo el pulido y el ajuste manual. - Cobre, latón y otras aleaciones no ferrosas

Excelente para conectores de precisión, electrodos y componentes pequeños. El proceso proporciona bordes afilados y ranuras pequeñas consistentes donde las herramientas mecánicas podrían deformar el material. - Molibdeno, tungsteno y otros metales refractarios

Punto de fusión alto, muy duro para herramientas convencionales. El EDM por hilo los corta de manera confiable con zonas afectadas por calor controladas y geometría estable. - Cerámicas conductoras y materiales especiales

Si el cerámico o compuesto se vuelve conductor, el EDM con hilo fino puede dar forma a piezas extremadamente delicadas y de alto valor que serían imposibles con el mecanizado estándar.

Directrices: Espesor, Conductividad y Sujeción

Para obtener resultados estables y repetibles con EDM por hilo:

- Espesor y lavado

- Piezas delgadas: utilice buen soporte y lavado a baja presión para evitar vibraciones.

- Piezas gruesas: asegúrese de que los caminos de lavado estén despejados; espere más pasadas para un acabado de alta calidad y tolerancias estrictas.

- Conductividad eléctrica

- Una mayor conductividad generalmente permite cortes más rápidos.

- Los materiales marginalmente conductores aún son posibles, pero requieren parámetros más lentos y mayor cuidado con la estabilidad.

- Succión y sujeción de la pieza

- Sujete de forma rígida pero evite distorsionar paredes delgadas.

- Utilice fijaciones de precisión, paralelos y herramientas modulares para que las tolerancias y la planificación de holguras/tolerancias se mantengan bajo control, similar a cómo manejaría características críticas de mecanizado según lo descrito en una guía de planificación de holguras y tolerancias (https://vast-cast.com/allowance-tolerance-explained-guide-for-precision-engineering-and-manufacturing/).

Integridad de la superficie por tipo de material

- Aceros y superaleaciones:

Corte en múltiples pasadas (cortes grueso + acabado) minimiza la capa de recocido y las microgrietas. Con la configuración adecuada, obtiene un zona afectada por el calor muy pequeña y un rendimiento de fatiga estable. - Carburo y metales duros:

Utilice hilos finos y pasadas de acabado para proteger los bordes y evitar microgrietas. Ideal para matrices, punzones y piezas de desgaste. - Aleaciones de titanio y médicas:

Utilice dieléctrico limpio y cortes de acabado para mantener las superficies consistentes y fáciles de terminar o pasivar para la biocompatibilidad. - Cobre, latón y no ferrosos blandos:

Optimice los parámetros para evitar sobrecalentamiento en las esquinas y mantener bordes afilados en características pequeñas y ranuras.

Si trabaja con una aleación nueva o material no estándar, siempre recomiendo un corte de muestra rápido primero para definir los mejores parámetros de mecanizado por EDM de hilo para velocidad, acabado superficial y tolerancia.

Capacidades y rendimiento del EDM por hilo

Cuando elige el mecanizado por descarga eléctrica con hilo, lo hace por precisión y consistencia. Esto es lo que puede esperar de un sistema CNC de EDM por hilo moderno.

Precisión dimensional y repetibilidad

- Corte estándar: ±5–10 μm (±0.0002″–0.0004″) es habitual con una buena configuración.

- Corte de alta precisión: ±2–3 μm (±0.00008″–0.00012″) es alcanzable en máquinas de EDM con precisión submicrónica y control climático.

- Con un análisis adecuado de tolerancias en tu fijación y proceso, similar a lo que harías en un estudio de acumulación de tolerancias, puedes mantener ajustes exigentes en múltiples características y piezas.

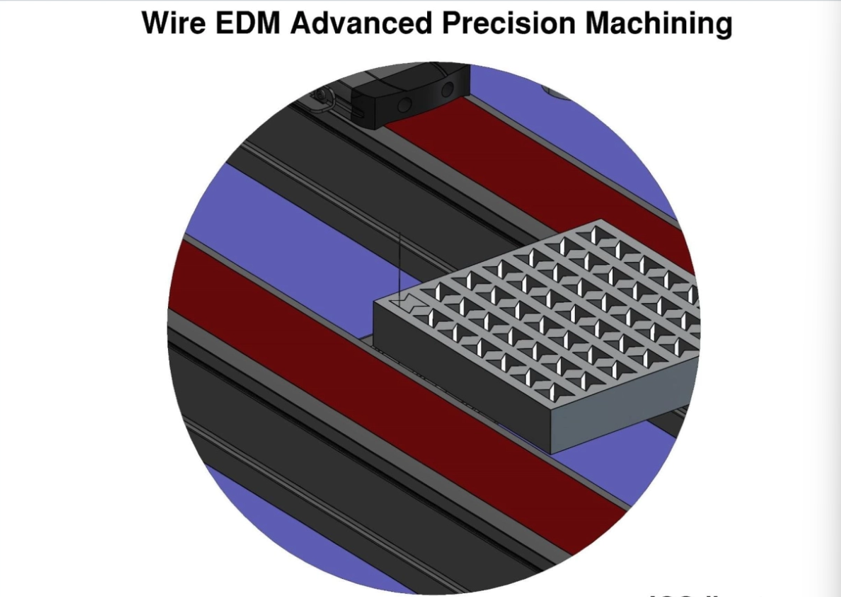

Detalles finos, anchura de corte y webs mínimas

El EDM por hilo está diseñado para mecanizado de detalles ultrafinos:

- Ancho de corte: Diámetro aproximado del hilo + 0,01–0,03 mm de espacio.

- Hilo Ø0,25 mm → ~0,28–0,30 mm de ancho de corte

- Microhilo (Ø0,05–0,07 mm) → ~0,06–0,09 mm de ancho de corte

- Grosor mínimo de la malla:

- Hilo estándar: ~0,1–0,2 mm, dependiendo de la altura y el lavado

- Microhilo: hasta ~0,02–0,05 mm en configuraciones estables

- Ideal para ranuras pequeñas, costillas delgadas, ranuras y esquinas internas ajustadas que el fresado o láser tienen dificultades para mantener sin rebabas.

EDM por hilo micro para piezas diminutas

Para trabajos a escala micro y de lujo o electrónica, el EDM por hilo micro es mi opción preferida:

- Diámetros de hilo hasta Ø0,02 mm para componentes de reloj, microconectores, microresortes y partes microfluídicas.

- Bordes estables y sin rebabas en características diminutas donde cualquier fuerza de corte doblaría o rompería la pieza.

- Perfecto para materiales de alto valor donde cada milímetro de desperdicio importa.

Agujeros de arranque y perforación de pequeños orificios

Cada corte por EDM con hilo necesita una entrada:

- Tamaño del agujero de arranque: Normalmente diámetro del cable + ~0.05–0.1 mm.

- Rangos comunes: 0.2–2.0 mm, perforados por:

- Taladro de electroerosión por hilo (preferido para acero endurecido, carburo, Inconel, titanio)

- Perforación CNC de precisión para aleaciones más blandas y pre-endurecidas

- Los orificios pasantes, bolsillos ciegos y características ocultas pueden accederse con una planificación inteligente de los agujeros de inicio.

Estrategias de corte en múltiples pasadas

Rara vez se obtiene el mejor acabado y tolerancia en una sola pasada:

- Corte en bruto: Velocidad máxima, dejando ~0.02–0.1 mm de material residual.

- Pasadas de acabado (2–5 o más):

- 1–2 cortes → tolerancia ajustada, buen acabado general

Aplicaciones industriales para el mecanizado por electroerosión con hilo

El mecanizado por electroerosión con hilo (wire EDM) es un proceso preferido cuando los clientes necesitan tolerancias estrictas, materiales duros y formas complejas que son difíciles o imposibles de fresar, tornear o cortar con láser. Aquí es donde aporta un valor real.

Componentes aeroespaciales y de defensa

En aeroespacial y defensa, el mecanizado por electroerosión con hilo se utiliza donde la aleación de alta resistencia y la precisión extrema se encuentran:

- Palas de turbina, ranuras de enfriamiento, álabes guía de toberas – ranuras de enfriamiento precisas y formas de raíz en aleaciones de níquel e Inconel, con una zona afectada por el calor mínima.

- Piezas y soportes del sistema de combustible – inyectores, componentes de medición y soportes de precisión ligeros que necesitan una precisión repetible de menos de 0.01 mm.

- Detalles de aleaciones de alta resistencia – materiales resistentes (Ti, Inconel, aceros tratados térmicamente) cortados sin distorsión ni tensiones residuales.

- Calificación y certificación – el mecanizado por erosión por chispa estable y repetible ayuda a cumplir con los requisitos de aprobación, documentación y trazabilidad de procesos aeroespaciales.

Dispositivos Médicos e Instrumentos Quirúrgicos

Para clientes médicos, los bordes limpios y la trazabilidad son tan importantes como las tolerancias:

- Implantes ortopédicos y hardware de trauma – componentes de cadera / rodilla, placas y tornillos en Ti y CoCr con características de acoplamiento precisas.

- Instrumentos quirúrgicos – pinzas, cortadores y herramientas personalizadas con dientes finos, ranuras delgadas y transiciones afiladas.

- Necesidades de material y trazabilidad – funciona bien con titanio de grado médico y aceros inoxidables, apoyando la serialización y el control por lotes.

- Superficies biocompatibles – superficies libres de rebabas y con bajo daño por EDM que reducen el pulido adicional y ayudan a mantener la integridad de la superficie biocompatible.

Aplicaciones en moldes, matrices y herramental

Las salas de herramientas confían en sistemas de EDM por hilo CNC para cortar aceros endurecidos y eliminar trabajos manuales:

- Insertos y cavidades de moldes de inyección – núcleos de precisión, insertos y líneas de separación con esquinas afiladas y detalles finos.

- Matrices progresivas y de extrusión – perfiles de punzón, placas de matriz y contornos complejos de matriz cortados después del tratamiento térmico.

- Golpes, placas stripper, botones de matriz – funciones de alta precisión con ajuste predecible y larga vida útil de la herramienta.

- Menos pulido y ajuste – bordes libres de rebabas y corte preciso de alambre en cono drásticamente reducen el tiempo de acabado manual.

Componentes automotrices y de vehículos eléctricos

Los clientes de automoción y vehículos eléctricos utilizan EDM de hilo cuando el mecanizado convencional o el punzonado no pueden cumplir con las especificaciones:

- Piezas de tren motriz, engranajes, detalles de transmisión – acoplamientos, ranuras y perfiles en aceros endurecidos con alta repetibilidad.

- Laminaciones de motores, piezas de baterías y barras de bus, soportes para vehículos eléctricos – perfiles de tolerancia ajustada en secciones delgadas y aleaciones conductoras.

- Detalles de chasis y estructurales – pequeñas series de producción en aceros de alta resistencia con costos mínimos de fijación.

- Prototipado y series de bajo volumen – ideales para piezas en desarrollo donde el diseño aún está cambiando y no se justifica una herramienta especial.

Para un contexto más amplio sobre cómo el EDM de hilo complementa otros métodos de corte en un taller, consulte nuestra guía práctica sobre refrigerante de mecanizado y estabilidad del proceso, que se relaciona directamente con la calidad del borde y la vida útil de la herramienta en operaciones CNC y EDM.

Electrónica, Semiconductores y Microcomponentes

Cuando el tamaño de las características se reduce y las necesidades de precisión aumentan, entra en juego la tecnología de EDM de hilo fino:

- Moldes de conectores, marcos de pines, microconectores Ranuras y redes ultrafinas que mantienen el tamaño en largos recorridos.

- Disipadores de calor, carcasas para RF y microondas – esquinas internas agudas y dimensiones estables de la cavidad en aleaciones de cobre y aluminio.

- Microcomponentes para wearables y electrónica de consumo – costillas delgadas, pequeños orificios y perfiles a microescala con ancho de corte constante.

- Repetibilidad en producción en masa – soporte de corte por EDM estable y de alta tolerancia que respalda programas de volumen global con objetivos estrictos de Cp/Cpk.

Fabricación de relojes, joyería y instrumentos de precisión

Los componentes de alto valor y tamaño pequeño son ideales para la erosión por hilo EDM sin rebabas:

- Componentes finos, resortes, formas intrincadas – microengranajes, piezas de escape y flexores cortados con hilo muy fino.

- Joyería y artículos de lujo – patrones decorativos complejos en metales preciosos con bordes limpios y mínimo pulido posterior.

- Instrumentación de precisión – calibradores, piezas de metrología y accesorios ópticos donde la precisión submicrónica y el acabado cosmético son críticos.

En todos estos sectores, nuestros servicios de corte por hilo de precisión se centran en precisión estable, rendimiento repetible y bajo costo total por pieza, no solo en la velocidad de corte principal.

Gama de máquinas de EDM por hilo y selección de productos

Al elegir equipos de mecanizado por descarga eléctrica por hilo, no comience con el catálogo – comience con sus piezas. A continuación, cómo estructuro una gama y cómo suelo guiar a los clientes hacia la máquina de EDM por hilo adecuada.

Electroerosión por hilo de nivel de entrada para pequeños talleres

Para talleres de trabajo, salas de herramientas y pequeños fabricantes que se inician en la electroerosión por hilo:

- Bajo inversión, fácil de aprender, huella compacta

- Ideal para trabajos de corta duración, herramentales y prototipos

- Hilo de latón estándar, dieléctrico de agua, capacidad básica de 4 ejes (X/Y/U/V)

Es mejor si usted: corta tamaños moderados, necesita buena precisión, pero no persigue tiempos de ciclo extremos.

Electroerosión por hilo de alta velocidad para producción

Para líneas críticas en rendimiento y fabricantes por contrato:

- Mayor potencia del generador y tecnología de corte agresiva

- Optimizado para velocidad en aceros de herramienta, carburo y aleaciones aeroespaciales

- Estable para largos trabajos sin supervisión con enhebrado automático de hilo robusto (AWT)

Es mejor si usted: le importa más el costo por pieza y el tiempo de ciclo que perseguir el último micron.

Electroerosión por hilo de ultra precisión (Sub‑Micrón)

Para trabajos de precisión de primer nivel y moldes/herramientas:

- Posicionamiento submicrón, motores lineales, generadores avanzados anti-electrólisis

- Estrategias de corte en múltiples pasadas para acabado de superficie Ra ultra-fino

- Ideal para componentes donde el ajuste manual y el pulido deben ser mínimos

Es mejor si usted: fabricar herramientas de precisión, moldes de alta gama o piezas de grado metrológico.

Máquinas de electroerosión por hilo micro

Para componentes de ultra-pequeña y micro precisión:

- Fino cable (hasta aproximadamente 0,02 mm) y ancho de corte diminuto

- Perfecto para piezas de reloj, conectores, micro-moldes y microcaracterísticas médicas

- Monitoreo de alta magnificación y control extremadamente sensible del eje

Es mejor si usted: trabaja con micro-geometría donde los tamaños de cable estándar son demasiado grandes.

Serie de EDM con cable dieléctrico de aceite

Para la mejor integridad superficial y aceros de herramienta:

- Dieléctrico de aceite para superficies más suaves y reducción de oxidación

- Excelente para insertos de moldes de alta gama, herramientas de carburo y piezas cosméticas

- A menudo elegido donde el pulido es costoso o la geometría es difícil de alcanzar

Si también trabaja con fundición o moldeo, combinar EDM con aceite con un buen diseño de molde (vea esta práctica guía y técnicas de moldes de fundición) ayuda a mantener la vida útil de las herramientas y la calidad de las piezas altas.

Cómo elegir el modelo de EDM con cable adecuado

Utilice primero estos tres filtros: tamaño de la pieza, tolerancia y presupuesto.

| Pregunta | Qué buscar |

|---|---|

| ¿Tamaño/peso máximo de la pieza? | Tamaño del tanque de trabajo, desplazamientos, capacidad de carga de la mesa |

| ¿Tolerancia y acabado superficial objetivos? | Ultra precisión vs serie estándar, aceite vs agua |

| ¿Tipo de material (acero, carburo, Ti…)? | Tecnología del generador, opciones de cable, tipo dieléctrico |

| Volumen: prototipo o producción en masa? | Modelos de nivel de entrada vs modelos de producción de alta velocidad |

| ¿Planes de automatización? | Interfaz lista para automatización, opciones de palets/robots |

Rutas de actualización y opciones de automatización

Siempre recomiendo que compres con 2–5 años por delante en mente:

- Listo para automatización máquinas: palets, robots o cargadores pueden añadirse más tarde

- Actualizaciones de software: CAM, tablas de tecnología avanzada y módulos de Industria 4.0

- Conectividad: monitoreo remoto, registro de datos e integración con análisis de producción

Planifica tu máquina en torno a tu futura cadena de procesos, especialmente si ya haces seguimiento del OEE, utilizas MES/ERP o te estás moviendo hacia flujos de trabajo de fábrica inteligente.

Comparación detallada de modelos de Electroerosión por hilo

Al elegir un sistema de electroerosión por hilo, ganas o pierdes tu retorno de inversión en la hoja de especificaciones. Siempre comparo modelos cara a cara en lo básico primero, luego en los detalles que realmente aumentan el rendimiento y la precisión.

Resumen de modelos de Electroerosión por hilo lado a lado

A continuación se muestra un formato de comparación simplificado que utilizo para máquinas de electroerosión por hilo. Puedes mapear esto a cualquier marca o línea que estés considerando.

| Parámetro | Modelo A – Entrada / Taller de trabajo | Modelo B – Producción de alta velocidad | Modelo C – Ultra precisión / Sala de herramientas |

|---|---|---|---|

| Tamaño máximo de la pieza de trabajo (An×Pr×Al) | 600 × 400 × 250 mm | 800 × 600 × 300 mm | 500 × 400 × 250 mm |

| Peso máximo de la pieza de trabajo | 500 kg | 1.000 kg | 400 kg |

| Recorrido en X / Y / Z | 350 / 250 / 220 mm | 500 / 350 / 300 mm | 320 / 280 / 220 mm |

| Recorrido en U / V | ±60 mm | ±80 mm | ±45 mm |

| Tanque de trabajo interior (An×Pr×Al) | 900 × 700 × 300 mm | 1.200 × 900 × 350 mm | 850 × 650 × 280 mm |

Tamaños de cable y mejores casos de uso

| Especificación | Modelo A | Modelo B | Modelo C |

|---|---|---|---|

| Rango de diámetro del hilo | Ø0.20–0.30 mm | Ø0.20–0.33 mm | Ø0.05–0.25 mm |

| Capacidad de cable fino (≤0.10 mm) | Opcional | Opcional | Estándar (listo para microelectroerosión por hilo) |

| Uso recomendado | Piezas de talleres de trabajo generales | Punzones y matrices de producción | Moldes de alta tolerancia, herramientas de carburo |

Precisión, repetibilidad y tolerancias

Para trabajos de tolerancia ajustada, siempre verifique estos números con el acabado requerido y la clase Ra. Puedes relacionarlo con tu rugosidad objetivo usando un buen cuadro de acabado de superficie de mecanizado.

| Especificación | Modelo A | Modelo B | Modelo C |

|---|---|---|---|

| Precisión de posicionamiento | ±3 μm | ±2 μm | ±1 μm |

| Repetibilidad | ±1.5 μm | ±1 μm | ±0.5 μm |

| Tolerancia típicamente alcanzable | ±5 μm | ±3 μm | ±2 μm (capaz de submicrones con ajuste) |

Velocidad de corte, tasa de remoción y acabado superficial

| Especificación | Modelo A | Modelo B | Modelo C |

|---|---|---|---|

| Velocidad máxima de corte (acero, 100 mm) | 200 mm²/min | 350 mm²/min | 180 mm²/min |

| Tasa de producción típica | 120–150 mm²/min | 220–280 mm²/min | 90–130 mm²/min |

| Acabado superficial (Ra, multi-corte) | 0.8–0.3 μm | 0.6–0.25 μm | 0.4–0.1 μm (cerca del espejo) |

| Estrategias de corte múltiple | 1 bruto + 1–2 esmerilados | 1 bruto + 2–3 esmerilados | 1 bruto + 3–5 esmerilados (herramienta de acero, carburo) |

Conicidad, radio de esquina y contorneado 3D

| Especificación | Modelo A | Modelo B | Modelo C |

|---|---|---|---|

| Ángulo de conicidad máximo (a 100 mm de altura) | ±15° | ±25° | ±30° |

| Radio de esquina mínimo (con cable estándar) | ~0.13 mm (cable de 0.25 mm) | ~0.10 mm | ~0.05 mm (cable fino) |

| Contorneado 3D / 4 ejes | Estándar | Control de esquinas estándar + avanzado | Control de conicidad 3D de alta gama y 4 ejes |

Potencia, Energía y Eficiencia

| Especificación | Modelo A | Modelo B | Modelo C |

|---|---|---|---|

| Tipo de generador | Digital, básico anti-electrólisis | Alta potencia, anti-electrólisis | Alta frecuencia, ultra estable |

| Salida máxima del generador | ~5–8 kVA | ~10–15 kVA | ~6–10 kVA |

| Consumo típico de energía | 3–6 kW | 5–10 kW | 4–7 kW |

| Modos ecológicos / ahorro de energía | Básico | Avanzado (modos de espera y suspensión) | Avanzado + enjuague optimizado |

Huella, peso y necesidades de instalación

| Especificación | Modelo A | Modelo B | Modelo C |

|---|---|---|---|

| Huella de la máquina (L×A) | ~2.0 × 2.0 m | ~2.6 × 2.4 m | ~2.1 × 2.1 m |

| Peso de la máquina | 3.000–3.500 kg | 4.500–5.500 kg | 3.500–4.000 kg |

| Requisito de alimentación eléctrica | 3 fases, ~10–15 kVA | 3 fases, ~20–25 kVA | 3 fases, ~15–20 kVA |

| Notas de instalación | Suelo estándar, tanque único | Se prefiere cimiento más pesado | Recomendado control de vibraciones |

Accesorios y complementos opcionales

Cuando especifico una máquina, trato estas opciones como palancas para el rendimiento y la capacidad sin supervisión, no como “extras opcionales”.

| Opción / Accesorio | Modelo A | Modelo B | Modelo C |

|---|---|---|---|

| Enhebrado automático de cables (AWT) | Opcional / básico | Alta velocidad, estándar | Alta fiabilidad, capaz de hilo fino |

| Corte sumergido | Estándar | Estándar | Estándar |

| Paquete dieléctrico de aceite | Opcional | Opcional | Común para acabado superficial premium |

| Sondeo / medición en proceso | Opcional | Opcional / integrado en algunos | Común en configuraciones de alta gama |

| Automatización (paletas, robots) | Preparado / opcional | Totalmente listo para automatización | Listo para automatización, manejo de micro-piezas |

| Importación de CAM y CAD | Estándar 2D, opcional 3D | Integración avanzada de CAM | Conjuntos completos de herramientas 3D + micro EDM |

Utilice estos puntos de comparación como lista de verificación. Una vez que conozca el volumen de la pieza, la clase de tolerancia y el acabado superficial que realmente necesita, se vuelve evidente qué categoría de modelo de EDM por hilo tiene sentido financiero para su taller.

Consumibles y costos operativos de EDM por hilo

Operar una configuración de mecanizado por descarga eléctrica con hilo de manera rentable depende de cómo gestione los consumibles. Si no vigila de cerca el hilo, los filtros y el dieléctrico, su costo por pieza aumenta rápidamente.

Tipos de hilo de EDM: latón, recubierto, aleaciones especiales

Para la mayoría de los talleres, hilo de latón estándar es la opción preferida:

- EDM por hilo de latón: Mejor equilibrio entre precio, estabilidad y corte general.

- Alambre de EDM recubierto (recubierto de zinc, difusamente-annealed, etc.): Mayores velocidades de corte y mejor acabado superficial, ideal para trabajos de producción y secciones gruesas.

- Alambre de aleación especial (p. ej., molibdeno, tungsteno, alambre fino): Utilizado para máquinas de EDM de microalambre, precisión extrema, o piezas muy altas donde importa la resistencia a la tracción.

Si ya utilizas procesos avanzados Mecanizado de precisión CNC vale la pena alinear tus tipos de alambre con tus requisitos de acabado y tolerancia para mantener las operaciones posteriores mínimas (más sobre estrategias de acabado de metales).

Elegir alambre para velocidad, acabado y costo

Siempre miro tres cosas:

- Velocidad: Alambre recubierto para desbaste de alta velocidad y cortes de producción.

- Acabado: Alambre más fino y corte en múltiples pasadas cuando necesitas Ra ultra suave y precisión estricta en la forma.

- Costo: No solo mires el precio del alambre por kg; sigue el costo por pieza. Un alambre recubierto más caro aún puede ser más barato en general si corta más rápido y evita acabados adicionales.

Filtros, resina y mantenimiento del dieléctrico

Tu sistema de fluido dieléctrico afecta directamente la estabilidad y la vida útil del alambre:

- Cartuchos de filtro: Cambiar cuando suba la presión diferencial o disminuya la calidad del corte. Los filtros sucios causan mala limpieza, roturas de cable y errores de cono.

- Resina de intercambio iónico: Mantener la conductividad en especificación; la resina sobreutilizada significa chispas inestables y más roturas de cable.

- Líquido dieléctrico (agua o aceite): Reponer regularmente, eliminar lodos, mantener la temperatura lo más estable posible.

Guías, alimentadores de potencia y componentes de desgaste

Piezas de desgaste críticas que debe programar, no esperar a que fallen:

- Guías de alambre: Reemplazar cuando vea deriva de cono, corte inestable o ancho de corte inconsistente.

- Alimentadores de potencia / bloques de contacto: Los alimentadores desgastados generan arcos inestables y marcan la superficie.

- Limpia boquillas y sellos: Mantener presión y dirección para una limpieza efectiva, especialmente en piezas altas.

Cómo los consumibles afectan el costo por pieza y la calidad

Cada elección de consumible se refleja en:

- Tiempo de ciclo (tipo de cable, estabilidad, limpieza).

- Tasa de chatarra (roturas de cable, errores de cono, acabado deficiente).

- Operaciones secundarias (rectificado, pulido, desbarbado).

Si produce piezas de alta precisión o cosméticas, combinar el EDM por hilo con los procesos adecuados puede eliminar o reducir el pulido manual y el retrabajo ( técnicas de acabado de metales guía práctica de acabadoMejores prácticas para la gestión dieléctrica).

Para mantener el

proceso de erosión por hilo EDM estable: Mantenga

- dentro del rango recomendado por la máquina. conductividad temperatura.

- Mantén lo más constante posible para reducir la deriva térmica. Monitoree.

- contaminación (lodo, partículas) y limpie el tanque según el programa, no después de que aparezcan problemas. Mantenimiento preventivo para prolongar la vida útil de la máquina.

Trato el mantenimiento como un trabajo de producción:

Diario: Verifique la trayectoria del hilo, boquillas, nivel de fluido, enjuague básico.

- Semanal: Inspeccione guías, alimentaciones eléctricas, filtros y acumulación de virutas/lodo.

- Mensual/trimestral: Verifique alineación, juego, estado del tanque dieléctrico y puesta a tierra.

- Una.

constante mantenimiento preventivo la rutina permite que su máquina mantenga la tolerancia, funcione sin supervisión y evite paradas imprevistas.

Uso de consumibles de corte sin comprometer la calidad

Para reducir gastos pero mantener resultados:

- Utiliza bastante + acabado estrategias: corte grueso rápido con un cable más barato, luego 1-2 pasadas ligeras de acabado para la tolerancia y Ra.

- Optimizar parámetros de corte a partir de datos reales (tensión del cable, alimentación, flushing) en lugar de depender únicamente de las tablas técnicas predeterminadas.

- Estandarizar “recetas” probadas para sus materiales y rangos de espesor comunes.

Estrategia de inventario y proveedores

Para usuarios globales, la consistencia en el suministro importa más que pequeñas variaciones de precio. Recomiendo:

- Proveedores A/B para cables y filtros para evitar riesgos de fuente única.

- Niveles mínimos de inventario basados en el consumo mensual real y los tiempos de entrega.

- Acuerdos marco para artículos clave (cables, filtros, resinas, guías) para asegurar precios y entregas prioritarias.

Si maneja consumibles con la misma disciplina que la programación y el fijado, el costo por pieza de su EDM por hilo se mantiene predecible—y su máquina sigue cortando en lugar de esperar por hilo o filtros.

Automatización, Software y Industria 4.0 en el mecanizado por descarga eléctrica con hilo

Manipulación automatizada para EDM con hilo sin supervisión

En líneas modernas de mecanizado por descarga eléctrica con hilo, trato la automatización como estándar, no como opción. El objetivo es simple: mantener los husillos cortando mientras los costos de mano de obra y energía se mantienen bajo control.

Configuraciones clave que funcionan bien para tiendas globales:

- Cambios automáticos de palets para intercambiar piezas de trabajo sin que un operador esté presente.

- Sistemas de sujeción de múltiples piezas para que una configuración ejecute piezas mixtas o trabajos repetidos en un solo ciclo.

- Carga/descarga robótica para una verdadera fabricación sin supervisión en máquinas de electroerosión por hilo en producción de variedad alta, bajo volumen o repetida.

Control en proceso y corte estable sin supervisión

Para mantener la precisión en el corte por hilo durante toda la noche, confío en mediciones integradas y lógica inteligente CNC:

- Sondeo integrado y medición en proceso para verificar automáticamente desplazamientos y dimensiones de las piezas.

- Funciones de control CNC como reinicio tras rotura de hilo, reanudación automática de hilo y protección contra colisiones para operaciones sin supervisión.

- Corte sumergido, compensación térmica y control anti-electrólisis para mantener el tamaño y acabado superficial consistentes.

CAM, programación y flujo de datos

Para la mayoría de los clientes globales, el tiempo de programación es ahora tan crítico como el tiempo de corte:

- Software CAM dedicado para electroerosión por hilo con importación directa de CAD, gestión automática de machos y bibliotecas de tecnología predefinidas.

- Postprocesadores ajustados para máquinas específicas de electroerosión por hilo para evitar ediciones manuales.

- Integración limpia con su existente piezas de metal de precisión flujos de trabajo y estándares de herramientas, similar a cómo optimizamos operaciones en nuestra guía de fabricación de metal de precisión Guía de fabricación de metal de precisión.

Monitoreo remoto y análisis OEE

El EDM listo para la Industria 4.0 consiste en saber exactamente qué hace cada máquina, desde cualquier lugar:

- Paneles de monitoreo remoto en PC, tableta o teléfono inteligente para ver el estado, historial de alarmas y consumo de alambre en tiempo real.

- Seguimiento OEE (disponibilidad, rendimiento, calidad) con registros de datos para cada trabajo, material y tecnología de corte.

- Análisis de producción para encontrar cuellos de botella, comparar condiciones de corte y establecer objetivos realistas de costo por pieza.

Integración de Fábrica Inteligente y Ciberseguridad

Para plantas más grandes, el EDM de hilo ya no puede considerarse una “isla independiente”:

- Enlaces directos a sistemas MES/ERP para que los trabajos, programas NC y datos de herramientas fluyan automáticamente a cada celda de EDM.

- Seguimiento centralizado de números de pieza, estados de tratamiento térmico y lotes de material para mantener la trazabilidad limpia.

- Acceso remoto seguro con VPN, roles de usuario y registros, para que los ingenieros de soporte puedan ayudar sin abrir brechas de seguridad.

Cuando todo esto está configurado, una máquina de EDM por hilo deja de ser simplemente una “cortadora de precisión” y se convierte en un activo conectado y predecible en una línea de producción completamente digital.

Electroerosión por hilo vs Otros procesos de corte

Cuando eliges un proceso de corte para piezas de tolerancia ajustada, la electroerosión por hilo (wire EDM) ocupa un lugar muy específico. Aquí te mostramos cómo se compara con el fresado CNC, láser, chorro de agua y electroerosión por sumergido para que puedas escoger lo que realmente se ajusta a tu trabajo.

Electroerosión por hilo vs Fresado CNC

Dónde gana la electroerosión por hilo:

- Materiales duros: Corta acero endurecido, carburo, Inconel, titanio después del tratamiento térmico sin desgaste de herramienta ni fuerzas de corte.

- Características finas: ranuras pequeñas, esquinas internas afiladas, webs delgadas y perfiles que romperían fresadoras o requerirían microherramientas.

- Tolerancias: Clase ±2–5 μm, paredes rectas y bordes libres de rebabas sin necesidad de desbarbado o pulido.

Dónde gana el fresado:

- Superficies esculpidas en 3D, cavidades y materiales no conductores.

- Alta remoción de material en metales blandos y plásticos.

- Cuando necesitas velocidad más que micrones.

Para trabajos de molde y matriz, un enfoque común es: desbastar con fresado CNC, luego terminar perfiles y cierres con electroerosión por hilo. Puedes ver este enfoque reflejado en herramientas de alta precisión para componentes y insertos de moldes de inyección.

Electroerosión por hilo vs Corte por láser

EDM por hilo:

- Calidad del borde: Muy suave, sin capa de recocido que requiera limpieza intensiva.

- Precisión: Mejor para tolerancias ajustadas y radios internos pequeños.

- Calor: Zona afectada por calor mínima, distorsión mínima en piezas delgadas o delicadas.

Láser:

- Mucho más rápido en láminas delgadas y grandes lotes.

- Funciona en materiales no conductores.

- Más escoria, inclinación y efectos térmicos en metales gruesos o sensibles al calor.

Si estás fabricando piezas precisas de titanio para aeroespacial o médico, el EDM por hilo suele superar al láser en precisión y calidad de borde; para perfiles de láminas generales, el láser gana en coste por pieza.

EDM por hilo vs Corte por chorro de agua

EDM por hilo:

- Máxima precisión y repetibilidad.

- Mejor para detalles finos y micro piezas.

- Sin fuerza de corte mecánico, por lo que no hay distorsión en geometrías frágiles.

Chorro de agua:

- Corta casi cualquier cosa (metales, compuestos, piedra, vidrio).

- Más rápido para placas gruesas y formas simples.

- Sin calor, pero puede dejar inclinación y bordes más ásperos.

Si solo te importa la forma y la velocidad, el chorro de agua es atractivo. Si te importan el ajuste, las tolerancias y bordes libres de rebabas, generalmente el EDM por hilo es la mejor opción.

EDM por hilo vs EDM por electrodo sumergido

Ambos son EDM (erosión por chispa), pero resuelven problemas diferentes.

EDM por hilo:

- Perfiles completamente a través de una pieza.

- Ideal para punzones, matrices, perfiles y ranuras de precisión.

- Utiliza un electrodo de hilo en movimiento.

EDM de electrodo de hundido:

- Crea cavidades ciegas y bolsillos profundos.

- Necesita un electrodo con forma, mayor coste de configuración para cada geometría.

- Mejor para cavidades y nervios en moldes 3D.

En trabajos de herramientas, una combinación común es: EDM de electrodo sumergido para la forma de la cavidad, EDM de hilo para insertos, deslizadores y perfiles de matriz precisos.

Zona afectada por el calor y tensiones residuales

- EDM por hilo: Zona afectada por el calor muy pequeña, baja tensión residual y excelente estabilidad dimensional, incluso en piezas delgadas o largas.

- Láser: Mayor H

Seleccionar un proveedor o socio de servicios de EDM de hilo

Elegir el socio adecuado para el mecanizado por descarga eléctrica de hilo es una decisión a largo plazo. Siempre considero la capacidad, estabilidad y soporte antes que el precio.

Preguntas clave para hacer al comprar una máquina de EDM de hilo

Antes de firmar cualquier acuerdo, pregunta:

- ¿Qué tolerancias y acabado superficial puede mantener este modelo específico en mis materiales?

- ¿Cuál es el real ¿Velocidad de corte en las formas típicas de mis piezas, no solo en números de catálogo?

- ¿Qué tan rápido y confiable es el enhebrado automático de hilo (AWT) en piezas altas y agujeros pequeños?

- ¿Qué incluye el precio base frente a las opciones de pago (sondas, CAM, automatización, formación)?

- ¿Cuál es el plazo de entrega para la instalación y cuál es la cobertura de la garantía?

Evaluando fabricantes de máquinas

Un fabricante sólido de máquinas de EDM por hilo debe mostrar:

- Una sólida base instalada en España y en industrias similares (aeroespacial, médica, moldes y matrices, vehículos eléctricos).

- Referencias locales que pueda visitar y con las que pueda hablar.

- Ingenieros de aplicaciones internos que entiendan el corte EDM de alta tolerancia y puedan ayudarle a ajustar los procesos.

- Documentación clara, desde bibliotecas de parámetros hasta manuales de mantenimiento.

Si también utiliza centros de mecanizado, es útil alinear su marca EDM con su mecanizado de precisión plataforma existente para que su equipo no tenga que manejar ecosistemas totalmente diferentes. Por ejemplo, si le interesa el fresado, vale la pena conocer los principios básicos de las herramientas a partir de guías como esta sobre tipos de herramientas de fresado para el mecanizado de precisión.

Servicio local, piezas de repuesto y formación

El electroerosion por hilo no es una máquina de “comprar y olvidar”. Siempre compruebo:

- Tiempo medio de respuesta para las llamadas de servicio y el soporte remoto.

- Stock local de piezas críticas: guías, alimentadores de potencia, resina, filtros, bombas, placas de control.

- Planes de formación para operadores y programadores (inicial + avanzado).

- Si pueden formarle en EDM lista para la Industria 4.0 características, monitorización remota y registro de datos.

Si algo falla a mitad de la producción, la diferencia entre 4 horas y 4 días de inactividad es la diferencia entre beneficios y pérdidas.

Coste total de propiedad, no sólo precio de compra

No se deje atrapar por un precio bajo. Compare:

- Consumibles: Tipo de hilo de EDM (hilo de latón, hilo de EDM recubierto), filtros, resina, guías.

- Consumo de energía y uso dieléctrico.

- Intervalos de mantenimiento y costos típicos de servicio anual.

- Productividad: velocidad de corte real, tiempo de configuración y cuánto mecanizado EDM sin supervisión puedes operar de manera realista.

Construye un modelo simple de costo por pieza (costo de la máquina, consumibles, mano de obra, energía). La máquina más barata de comprar suele ser la más cara de mantener.

Cortes de prueba, piezas de muestra y puntos de referencia

Nunca omitas cortes de prueba en tus piezas reales:

- Envía 2–3 dibujos representativos y materiales (acero de herramienta, carburo, Inconel, titanio).

- Solicita corte por EDM de múltiples pasadas ejemplos: cortes en bruto + acabado, muestra acabado superficial Ra y precisión en la tapered.

- Mide todo tú mismo: tolerancias, nitidez de esquinas, zona afectada por calor y bordes libres de rebabas.

- Compara varios fabricantes en la misma referencia para ver quién puede realmente cumplir con tu especificación.

Ecosistema de software y potencial de actualización

Los sistemas modernos de EDM por hilo CNC dependen del software:

- ¿El control soporta CAM integrado, importación directa de CAD y simulación?

- ¿El postprocesador CAM de EDM ha sido probado para tu pila CAD/CAM?

- ¿Existen tablas técnicas prefabricadas para tus materiales clave (aceros endurecidos, carburo, Inconel, titanio)?

- ¿Puedes agregar fácilmente automatización, sondeo y monitoreo remoto de máquinas EDM más tarde?

Quieres una plataforma de control que siga siendo compatible y actualizada dentro de 10 a 15 años.

Elegir un taller de trabajo de EDM por hilo (externalización de trabajo)

Si no estás listo para comprar una máquina, un buen taller de trabajo de EDM por hilo puede integrarse rápidamente en tu cadena de suministro. Busco:

- Experiencia en tu industria: aeroespacial, médica, moldes y matrices, vehículos eléctricos, electrónica.

- Capacidad comprobada en tu rango de tolerancia (por ejemplo, ±0.002 mm) y mezcla de materiales.

- Proceso claro para cotización, programación, inspección y control de cambios.

- Capacidad estable y plazos realistas para ejecuciones repetidas y pedidos urgentes.

Sistemas de calidad y documentación

Las piezas de EDM a menudo se utilizan en ensamblajes críticos. Asegúrate de que tu socio pueda soportar:

- Certificaciones de calidad relevantes como ISO 9001 / IATF / AS9100.

- Informes de inspección completos (CMM, acabado superficial, verificaciones de geometría).

- Trazabilidad de materiales y registros de lotes para trabajos médicos y aeroespaciales.

- Procedimientos documentados para Acabado de superficie EDM, orificios de arranque y control térmico.

Si no pueden demostrar calidad en papel, no puedes demostrar calidad a tu cliente.

Asociación a largo plazo y soporte en aplicaciones

El mejor proveedor o socio de servicios EDM actúa como un ingeniero de procesos para tu taller:

- Te ayuda a reducir el costo por pieza de EDM con hilo optimizando parámetros y consumibles.

- Sugiere conceptos de fijación y cambios en el diseño para EDM para simplificar el mecanizado.

- Te apoya a medida que las piezas pasan de prototipo a pequeña serie y a volumen.

- Permanece involucrado cuando añades automatización, nuevas aleaciones o tolerancias más estrictas.

Siempre busco una relación a largo plazo y de transparencia total. Cuanto más entienda tu socio EDM sobre tu gama de productos y planes de crecimiento, mejor podrá ayudarte a ganar nuevos trabajos.

Capacitación, configuración y mejores prácticas para nuevos usuarios de EDM por hilo

Instalación inicial y alineación

Siempre trato una nueva configuración de mecanizado por descarga eléctrica con hilo como una inversión de precisión, no solo otra entrega de máquina.

- Nivelar la máquina con un nivel de precisión en X/Y, y volver a verificar después de llenar el tanque dieléctrico.

- Verificar la geometría (cuadratura, rectitud, juego) con cortes de prueba y una escuadra de granito.

- Poner en marcha el generador y el sistema dieléctrico: confirmar la conductividad correcta, la presión de lavado y todos los interbloqueos de seguridad.

- Ejecutar un programa de prueba simple.

para validar el posicionamiento, el movimiento de cono (U/V) y el enhebrado automático del hilo. Para una inmersión más profunda en los fundamentos, normalmente dirijo a los nuevos equipos a un explicador claro como esta guía sobre cómo funciona el EDM de hilo en la práctica.

cuando comienzan.

Capacitación de operadores que realmente funciona

- No confíes solo en la capacitación para pulsar botones. Construyo planes para operadores en tres capas:Nivel básico.

- : inicio/apagado de la máquina, enhebrado, carga de programas, puesta a cero y desplazamientos básicos.Nivel de proceso.

- : elección de tecnologías de corte, ajuste de alimentación, potencia y lavado para diferentes materiales.Nivel de resolución de problemas.

: diagnóstico de roturas de hilo, mala limpieza, errores de cono y problemas en el acabado superficial. Listas de verificación cortas y repetibles cerca del control valen más que un manual grueso que nadie abre.

Fundamentos de sujeción y fijación

Una buena fijación resuelve el 80% de los dolores de cabeza del EDM de hilo:

- Utiliza fijaciones rígidas y de baja distorsión: placas de acero, mordazas EDM, sujeción modular.

- Mantén la pieza lo suficientemente alta del mesa para un correcto lavado inferior.

- Siempre apunta a datums simples (dos caras y un pasador) para que la recolocación sea repetible.

- Para piezas delgadas, añade placas de respaldo y sujeta a través de una área mayor para evitar vibraciones y movimientos.

Bibliotecas de parámetros y datos iniciales

No reinventes la rueda en el primer día:

- Utiliza las tablas de tecnología del fabricante para materiales comunes (acero endurecido, carburo, titanio, Inconel).

- Comienza con configuraciones estándar de mecanizado por EDM por hilo para desbaste + 1–3 pasadas de acabado para la mayoría de trabajos.

- Guarda conjuntos de parámetros por material + grosor + clase de tolerancia así que el equipo elige del menú, no a partir de suposiciones.

Cómo reducir las roturas de cable

Las roturas de cable matan el tiempo de actividad. Me concentro en algunas causas raíz:

- Asegurar buen enjuague: boquillas bloqueadas y baja presión son los principales culpables.

- No empujar alimentación y energía más allá de lo que el enjuague puede soportar.

- Utiliza cable de EDM recubierto para cortes de mayor velocidad o inestables.

- Evitar movimientos de entrada agudos; usar entrada/salida y evitar cruzar grandes orificios en plena potencia.

- Mantén guías de cable y alimentaciones eléctricas limpiados y reemplazados según el calendario.

Controlando efectos térmicos y precisión

Incluso con fuerzas de corte bajas, el calor aún mueve las piezas:

- Cortar en un tanque sumergido siempre que sea posible para estabilizar la temperatura.

- Evitar cortes grandes de desbaste en un solo lado de una pieza delgada—equilibrar la eliminación de material.

- Para tolerancias ajustadas, hacer un corte de desbaste, dejar que la pieza empape y relaje, luego realizar pasadas de afilado.

- Usar la compensación térmica o ejecutar trabajos clave a temperatura ambiente estable.

Las mejores prácticas de enjuague y filtración

La vida útil del corte estable depende de un dieléctrico limpio:

- Mantén cartuchos de filtro y resina cambiados según la conductividad y la presión, no solo por el tiempo transcurrido.

- Mantener la conductividad del dieléctrico dentro del rango recomendado por el fabricante para obtener el mejor acabado superficial y velocidad.

- Limpiar regularmente tanques, áreas de lodos y líneas de retorno para evitar que los sedimentos obstruyan el flujo.

- Verificar que los rociadores de enjuague no tengan daños o desalineación cuando la precisión disminuya.

Documentar ventanas de proceso comprobadas

Una vez que una pieza funciona bien, bloquearla:

- Guardar conjuntos completos de trabajo: programa, desplazamientos, tipo de cable, configuraciones del generador, configuraciones dieléctricas, fotos de fijación.

- Nota tiempo de corte real, uso de cable y resultados finales para que la cotización sea rápida y realista.

- Almacenar todo en una biblioteca digital compartida para que cada turno siga la misma receta comprobada.

Escalando desde prototipo hasta producción

La mayoría de los talleres comienzan con prototipos y luego pasan a cortes por EDM de alta tolerancia en volumen:

- Diseñar prototipos con fijaciones de producción en mente: puntos de referencia repetibles, múltiples piezas por fijación.

- Estandarizar en una lista corta de cables y paquetes tecnológicos para mantener los consumibles simples.

- Utiliza anidamiento de múltiples piezas y configuraciones comunes para cortar varios componentes en una sola pasada.

- Agregar estrategias de automatización o sin personal (programas largos, AWT robusto, verificaciones en proceso) una vez que el proceso es estable.

Si configura bibliotecas de entrenamiento, fijación y proceso desde el primer día, el EDM por hilo rápidamente pasa de ser un “proceso especial” a una herramienta de producción confiable y repetible.

Estudios de caso de EDM por hilo y resultados en el mundo real

Componente de turbina aeroespacial: tolerancias extremas

Para un cliente aeroespacial, utilizamos mecanizado por descarga eléctrica con hilo para cortar ranuras de enfriamiento y perfiles de árbol de abeto en un componente de turbina de aleación de níquel que necesitaba tolerancias de ±2 μm.

Con corte de EDM de alta tolerancia y acabado en múltiples pasadas:

- Precisión mejoró de ±10 μm (fresado + rectificado) a ±2–3 μm.

- Tiempo de entrega redujo en 35% porque cortamos todo el perfil en una sola configuración.

- Tasa de chatarra pasó de ~8% a menos de 1%, incluso en piezas tratadas térmicamente.

Las esquinas afiladas, las webs delgadas y el mecanizado de precisión sin contacto simplemente no eran realistas con el fresado convencional en esta geometría.

Implante médico: geometría compleja de forma libre

Un OEM médico europeo nos pidió procesar un implante de cadera de titanio con ranuras de forma libre complejas y pequeños contrafuertes. Utilizando tecnología de EDM de hilo fino y capacidad de corte de hilo en ángulo multi-eje:

- Mantuvimos ±5 μm el ancho de la ranura y coincidimos con el modelo CAD con trabajo manual mínimo.

- El desgaste de la herramienta ya no era un factor, por lo que cada implante coincidía, clave para una trazabilidad completa.

- La integridad de la superficie se mantuvo dentro de los estándares médicos; sin recocido ni rebabas que pudieran afectar la biocompatibilidad.

En comparación con el fresado en 5 ejes, reducimos a la mitad el tiempo de configuración y eliminamos la mayor parte del pulido, similar a cómo evitar problemas posteriores al elegir el refrigerante adecuado en Mecanizado CNC evita muchos problemas en etapas posteriores.

Inserto de molde de precisión: cavidad con acabado espejo

Para un inserto de molde de inyección de alto nivel estético en acero endurecido, cambiamos de rectificado + pulido manual a EDM de hilo con dieléctrico en aceite:

- Acabado final de la cavidad alcanzado Ra < 0.1 μm con erosión por hilo EDM de múltiples pasadas.

- El tiempo de pulido se redujo en 70%, y el tiempo de ajuste entre el núcleo y la cavidad fue casi cero.

- Variación dimensional

Preguntas frecuentes sobre el mecanizado por descarga eléctrica por hilo (EDM de hilo)

Tolerancias típicas de EDM de hilo

Los sistemas modernos de EDM de hilo CNC alcanzan rutinariamente:

| Nivel | Tolerancia típica* | Notas |

|---|---|---|

| Corte estándar | ±0.005–0.01 mm (±0.0002–0.0004″) | 1–2 cortes, piezas de producción |

| Precisión | ±0.002–0.003 mm (±0.00008–0.00012″) | 2–3 cortes, fabricación de herramientas / moldes |

| Ultra‑precisión | ±0.001–0.0015 mm (±0.00004–0.00006″) | Máquinas de alta gama, entorno estable |

*Los resultados reales dependen de la máquina, sujeción, flushing y geometría de la pieza.

¿Puede el EDM por hilo cortar acero endurecido y carburo?

Sí. El EDM por hilo está diseñado para materiales duros:

- Acero de herramienta endurecido (HRC 60+), HSS y aceros para matrices – corte sin distorsión.

- Herramientas de carburo de tungsteno y PCD – velocidad de corte más lenta, pero excelente precisión.

- Sin fuerzas mecánicas de corte, por lo que no hay microgrietas por presión de la herramienta.

Límites de grosor y tamaño de la pieza

El mecanizado por descarga eléctrica por hilo tiene límites prácticos basados en el tamaño de la máquina y el flushing:

| Parámetro | Rango típico |

|---|---|

| Grosor de corte | Común de 0.5 a 300 mm, hasta aproximadamente 500 mm en algunos modelos |

| Peso máximo de la pieza de trabajo | De aproximadamente 500 a 3.000 kg dependiendo de la máquina |

| Grosor mínimo | Láminas delgadas desde aproximadamente 0.1 a 0.2 mm con cuidado |

Las placas grandes necesitan un enjuague fuerte y un fijado estable para mantener la precisión.

Acabado superficial vs Pasadas y Parámetros

El acabado superficial (Ra) depende principalmente del número de pasadas y de la configuración del generador. Como referencia, puedes relacionar los valores de Ra con la función usando un gráfico general de rugosidad superficial gráfico de rugosidad superficial Ra.

| Estrategia | Pasadas típicas | Rango aproximado de Ra* | Caso de uso |

|---|---|---|---|

| Solo corte grueso | 1 | 2.5–4.0 μm | Separación rápida |

| Rough + 1 pasada de afilado | 2 | 1.2–1.6 μm | Herramientas generales |

| Rough + 2–3 pasadas de afilado | 3–4 | 0.4–0.8 μm | Troqueles / moldes de precisión |

| Acabado fino / EDM con aceite | 4–6+ | 0.1–0.3 μm o mejor | Inserciones de molde con acabado espejo |

*Los valores varían según el material, el cable y la máquina.

Electroerosión por hilo vs Electroerosión por electrodo sumergido en la práctica

Electroerosión por hilo (EDM por hilo):

- Corta directamente a través de la pieza de trabajo siguiendo un camino programado.

- Ideal para perfiles, punzones, matrices y ranuras de precisión.

- Necesita un agujero de inicio o un borde abierto.